Die primären Mechanismen von Hydraulikausfällen lassen sich fast immer auf drei miteinander verbundene Probleme zurückführen: Verunreinigung des Hydraulikfluids, übermäßige Hitze und falsche Fluideigenschaften. Diese Faktoren beeinträchtigen die Funktionsfähigkeit des Fluids und führen zu einer Kaskade von mechanischem Verschleiß und schließlich zum Ausfall von Komponenten.

Die überwiegende Mehrheit der Ausfälle von Hydrauliksystemen wird nicht durch einen plötzlichen Komponentendefekt verursacht, sondern durch die langsame, fortschreitende Degradation des Hydraulikfluids selbst. Der Schutz des Fluids ist der wichtigste Faktor für die Gewährleistung der Systemzuverlässigkeit.

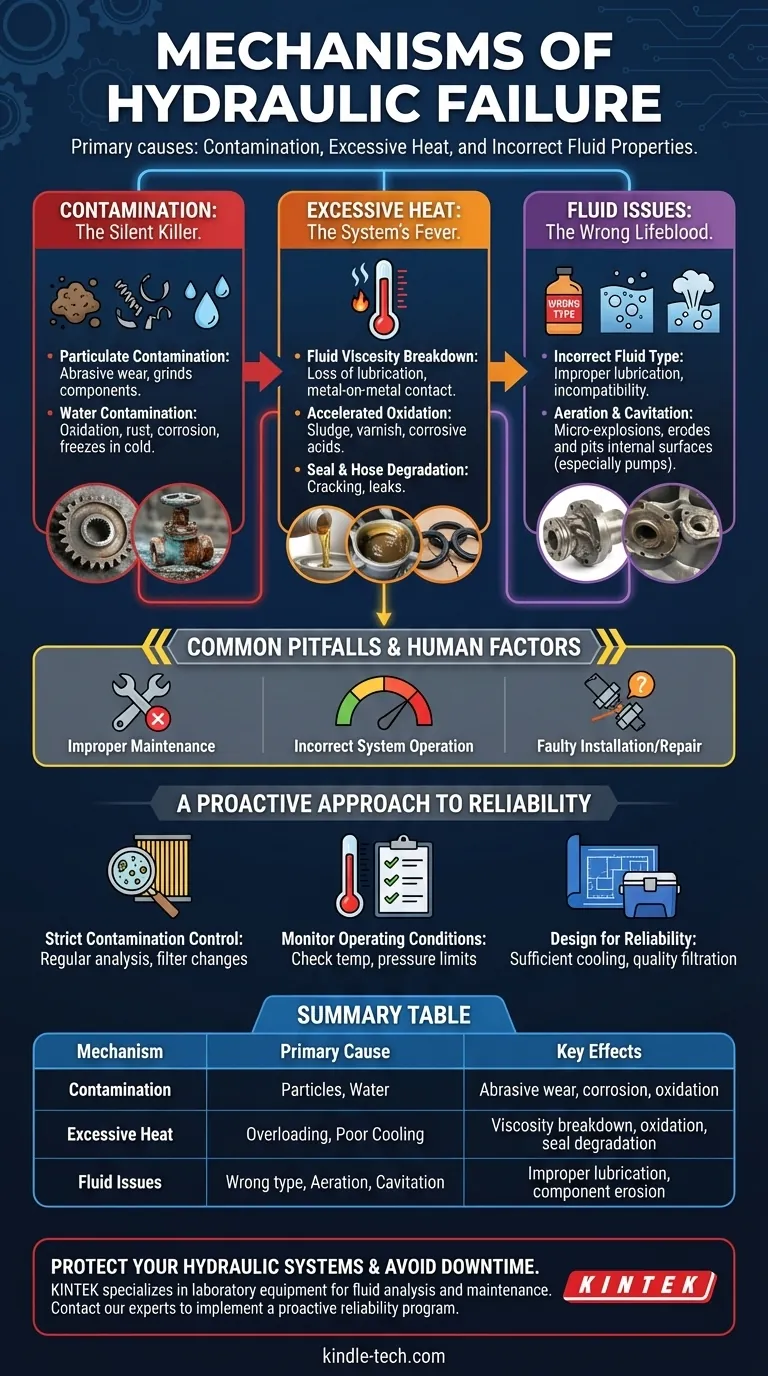

Die Hauptursachen für Hydraulikausfälle

Ein Hydrauliksystem ist ein geschlossener Kreislauf, aber es ist niemals perfekt von seiner Umgebung oder den Nebenprodukten seines eigenen Betriebs abgeschirmt. Das Verständnis, wie diese Elemente zum Ausfall führen, ist der erste Schritt zur Prävention.

Verunreinigung: Der stille Killer

Verunreinigung ist die Hauptursache für Hydraulikausfälle. Sie bringt Fremdmaterialien in das Fluid ein, die dort nicht hingehören, was zu vorhersehbaren und schädlichen Folgen führt.

Partikuläre Verunreinigung Feste Partikel wie Schmutz, Staub und mikroskopisch kleine Metallspäne aus Komponentenverschleiß sind die häufigsten Übeltäter. Sie verursachen Ausfälle durch abrasiven Verschleiß, indem sie wie flüssiges Sandpapier wirken, das die engen Toleranzen in Pumpen, Ventilen und Zylindern abreibt.

Dieser Prozess beschleunigt den Komponentenverschleiß, erhöht interne Leckagen und reduziert die Systemeffizienz lange bevor ein katastrophaler Ausfall eintritt.

Wasserverunreinigung Wasser ist ein weiterer hochgradig zerstörerischer Verunreiniger. Es dringt durch verschlissene Dichtungen oder Kondensation im Behälter ein.

Wasser schädigt das Fluid, indem es die Oxidation fördert und wichtige Additive verbraucht. Es verursacht auch Rost und Korrosion an internen Metalloberflächen und kann bei kalten Bedingungen gefrieren, wodurch Leitungen blockiert und Komponenten beschädigt werden.

Übermäßige Hitze: Das Fieber des Systems

Hitze ist der Feind des Hydraulikfluids. Während eine gewisse Hitze ein natürliches Nebenprodukt des Betriebs ist, verursacht übermäßige Hitze schnelle und irreversible Schäden am Fluid und an den Systemkomponenten.

Viskositätsabbau des Fluids Die unmittelbarste Auswirkung hoher Temperaturen ist ein Abfall der Viskosität (seiner Zähflüssigkeit) des Fluids. Wenn das Fluid dünner wird, verliert es seine Fähigkeit, einen schützenden Schmierfilm zwischen beweglichen Teilen zu bilden.

Dieser Schmierverlust führt zu direktem Metall-auf-Metall-Kontakt, wodurch Reibung und Komponentenverschleiß dramatisch zunehmen.

Beschleunigte Oxidation Hitze wirkt als Katalysator für die Oxidation, eine chemische Reaktion, die das Fluid dauerhaft abbaut. Dieser Prozess erzeugt Schlamm, Lack und korrosive Säuren.

Lack kann interne Oberflächen beschichten, wodurch Ventile klemmen und Öffnungen verstopfen können. Schlamm sammelt sich im Behälter an und kann durch das System zirkulieren, was zu weiteren Blockaden und Verschleiß führt.

Degradation von Dichtungen und Schläuchen Hohe Temperaturen führen dazu, dass die Elastomere in Dichtungen und Schläuchen hart und spröde werden. Dieser Flexibilitätsverlust führt zu Rissbildung, die eine primäre Ursache für externe und interne Leckagen ist.

Fluidprobleme: Das falsche Lebenselixier

Die Verwendung des falschen Fluids oder das Eindringen von Luft in das System führt zu sofortigen Betriebsproblemen, die schnell zu mechanischen Schäden führen können.

Falscher Fluidtyp Jedes System ist für ein Fluid mit einer spezifischen Viskosität und Additivpaket ausgelegt. Die Verwendung des falschen Fluids kann zu unzureichender Schmierung, unzureichender Wärmeableitung und Inkompatibilität mit Dichtungen führen.

Belüftung und Kavitation Belüftung ist das Vorhandensein von eingeschlossenen Luftblasen im Fluid, oft verursacht durch ein Leck auf der Einlassseite der Pumpe. Kavitation ist die Bildung und das Kollabieren von Dampfblasen, wenn der Druck in einem Teil des Kreislaufs zu stark abfällt.

Beide Phänomene sind zerstörerisch. Wenn diese Blasen unter hohem Druck kollabieren, erzeugen sie eine Mikroexplosion, die interne Komponentenoberflächen erodiert und zerfrisst, insbesondere in Pumpen.

Häufige Fallstricke und menschliche Faktoren

Mechanische Probleme werden oft durch menschliches Versagen ermöglicht. Fehler bei Wartung, Betrieb und Reparatur führen zu genau den Bedingungen, die zum Ausfall führen.

Unsachgemäße Wartung

Der häufigste Fehler ist ein reaktiver Ansatz, "reparieren, wenn es kaputt ist". Das Versäumnis, routinemäßige Aufgaben wie Filterwechsel, Fluidprobenanalyse und Siebreinigung durchzuführen, lässt Verunreinigung und Degradation ungehindert fortschreiten.

Falscher Systembetrieb

Ein konstanter Betrieb eines Systems über seinem ausgelegten Maximaldruck oder seiner Temperatur verkürzt dessen Lebensdauer drastisch. Dies überlastet Komponenten und beschleunigt den Fluidabbau.

Fehlerhafte Installation oder Reparatur

Eine falsche Installation von Komponenten kann zu Fehlausrichtungen führen, die Teile unnötig belasten. Die Verwendung des falschen Dichtungstyps oder das Versäumnis, Teile vor der Montage richtig zu reinigen, ist ein garantierter Weg, um von Anfang an Verunreinigungen einzubringen.

Ein proaktiver Ansatz zur Hydraulikzuverlässigkeit

Das Verständnis der Ursachen von Ausfällen ermöglicht es Ihnen, von einer reaktiven zu einer proaktiven Strategie überzugehen, die auf Prävention abzielt.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Ausfällen in bestehenden Systemen liegt: Implementieren Sie ein strenges Kontaminationskontrollprogramm, das sich auf regelmäßige Fluidanalyse und die Einhaltung eines Filterwechselplans konzentriert.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung eines aktuellen Problems liegt: Beginnen Sie mit der Analyse einer Fluidprobe auf Verunreinigungen und überprüfen Sie die Betriebstemperatur des Systems anhand seiner angegebenen Grenzwerte.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung eines neuen Systems liegt: Stellen Sie sicher, dass das Design eine ausreichende Kühlkapazität beinhaltet und eine hochwertige Filtration vorsieht, um Verunreinigungen von Anfang an zu entfernen.

Letztendlich ist die Behandlung des Hydraulikfluids als wichtigste Komponente des Systems der Schlüssel zu langfristiger Zuverlässigkeit.

Zusammenfassungstabelle:

| Mechanismus | Primäre Ursache | Wichtige Auswirkungen |

|---|---|---|

| Verunreinigung | Eindringen von Partikeln oder Wasser | Abrasiver Verschleiß, Korrosion, Oxidation |

| Übermäßige Hitze | Überlastung, unzureichende Kühlung | Viskositätsabbau, Oxidation, Dichtungsdegradation |

| Fluidprobleme | Falscher Fluidtyp, Belüftung, Kavitation | Unsachgemäße Schmierung, Komponentenkorrosion, Pumpenschäden |

Schützen Sie Ihre Hydrauliksysteme und vermeiden Sie kostspielige Ausfallzeiten. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für Fluidanalyse und Wartung. Unsere Expertise kann Ihnen helfen, ein proaktives Zuverlässigkeitsprogramm zu implementieren, um die Lebensdauer Ihrer Geräte zu verlängern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und sicherzustellen, dass Ihre Systeme reibungslos funktionieren.

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Kundenspezifische PTFE-Teflon-Teilehersteller für Hydrothermalsynthese-Reaktor Polytetrafluorethylen-Kohlepapier und Kohletuch-Nanowachstum

- 1700℃ Muffelofen für Labor

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist die Presspellet-Technik? Ein Leitfaden zur Herstellung gleichmäßiger fester Proben aus Pulver

- Was ist der Vorteil einer Einstempel-Tablettiermaschine? Ideal für abfallarme F&E und Formulierungsprüfung

- Was ist Tablettenpressen in der pharmazeutischen Industrie? Der Kernprozess zur Herstellung fester oraler Darreichungsformen

- Was ist der Unterschied zwischen einer Ein-Stationen-Tablettenpresse und einer Rundläuferpresse? Wählen Sie die richtige Maschine für Ihr Labor oder Ihre Produktion

- Welche Vorteile bietet der Pressbearbeitungsprozess? Erschließen Sie die Hochgeschwindigkeits- und kostengünstige Massenproduktion