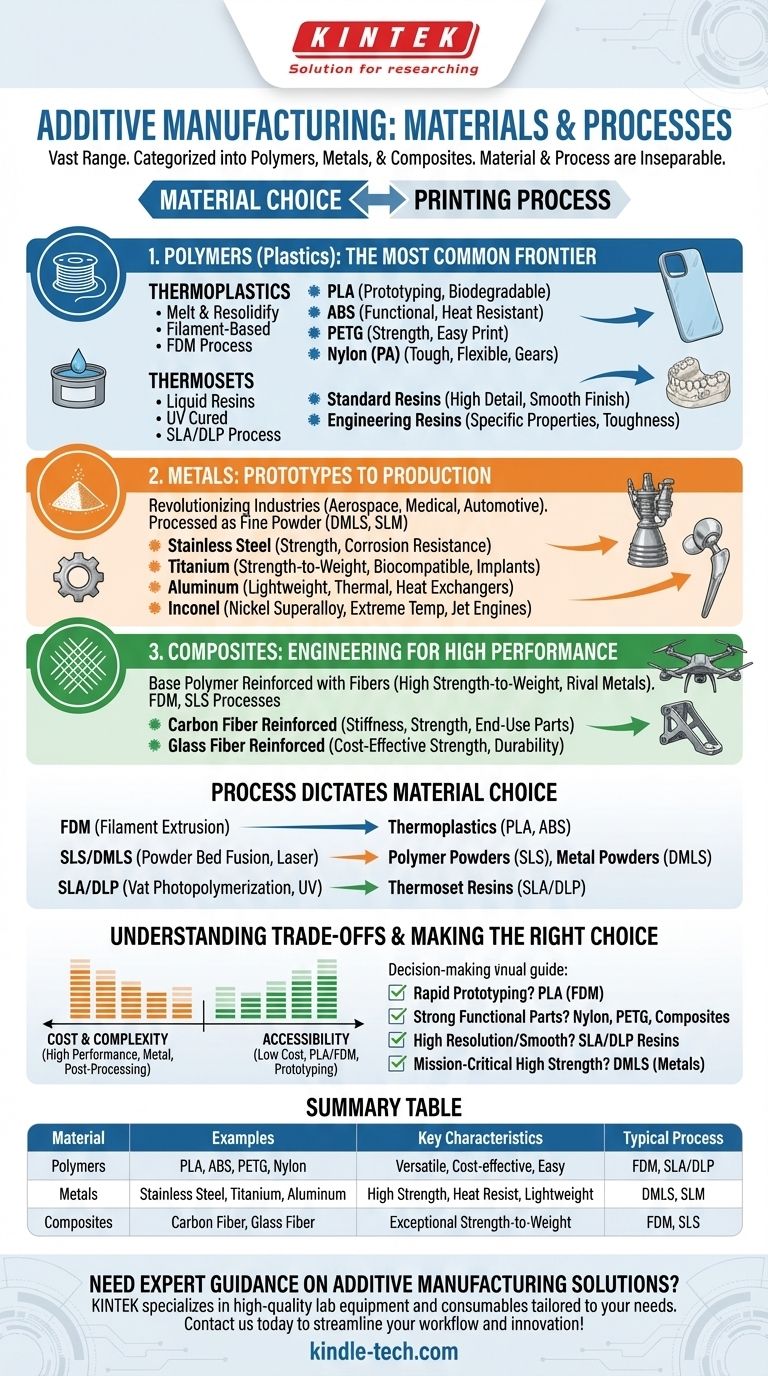

Kurz gesagt: Die additive Fertigung arbeitet mit einer riesigen und sich schnell erweiternden Palette von Materialien, die hauptsächlich in drei Gruppen eingeteilt werden: Polymere (Kunststoffe), Metalle und Verbundwerkstoffe. Während Kunststoffe am häufigsten sind, ermöglichen Fortschritte heute den Druck von allem, von biokompatiblem Titan für medizinische Implantate bis hin zu speziellen Keramikkomponenten für Hochtemperaturanwendungen.

Das wichtigste Konzept, das es zu verstehen gilt, ist, dass die Materialwahl untrennbar mit der Wahl des Druckverfahrens verbunden ist. Man wählt nicht einfach ein Material; man wählt eine Material-und-Prozess-Kombination, die die spezifischen Eigenschaften liefert, die Ihr Endteil benötigt.

Die primären Materialkategorien in der additiven Fertigung

Materialien für die additive Fertigung werden durch ihre chemische Zusammensetzung und die Form, die sie für den Druck annehmen, wie z.B. Filament, flüssiges Harz oder feines Pulver, definiert.

Polymere (Kunststoffe): Die häufigste Grenze

Polymere sind bei weitem die am weitesten verbreiteten Materialien im 3D-Druck, geschätzt für ihre Vielseitigkeit, niedrigen Kosten und einfache Handhabung. Sie werden grob in zwei Typen unterteilt.

Thermoplaste sind Kunststoffe, die mehrmals geschmolzen und verfestigt werden können, ohne sich zu zersetzen. Dies macht sie ideal für den filamentbasierten Druck. Gängige Beispiele sind:

- PLA (Polymilchsäure): Leicht zu drucken und biologisch abbaubar, perfekt für Rapid Prototyping und nicht-funktionale Modelle.

- ABS (Acrylnitril-Butadien-Styrol): Stärker und temperaturbeständiger als PLA, wird für funktionale Teile wie Handyhüllen und Automobilverkleidungen verwendet.

- PETG (Polyethylenterephthalatglykol): Eine gute Balance aus Festigkeit, Temperaturbeständigkeit und einfacher Bedruckbarkeit. Wird oft für mechanische Teile verwendet.

- Nylon (PA): Bekannt für seine außergewöhnliche Zähigkeit, Flexibilität und Haltbarkeit, wodurch es ideal für Zahnräder, Filmscharniere und andere stark beanspruchte Teile ist.

Duroplaste sind flüssige Harze, die bei UV-Licht irreversibel aushärten. Sie werden in Prozessen verwendet, die extrem hohe Details und glatte Oberflächen liefern.

- Standardharze: Hervorragend geeignet für die Erstellung detaillierter visueller Modelle und Prototypen mit einer glatten, spritzgussähnlichen Oberfläche.

- Technische Harze: Formuliert, um spezifische Eigenschaften wie hohe Zähigkeit, Flexibilität oder Temperaturbeständigkeit zu besitzen, die technischen Kunststoffen ähneln.

Metalle: Vom Prototyp zum Serienteil

Die additive Metallfertigung hat Branchen wie Luft- und Raumfahrt, Medizin und Automobil revolutioniert, indem sie die Herstellung komplexer, leichter und hochfester Teile ermöglicht, die mit traditionellen Methoden nicht herzustellen sind.

Diese Materialien werden typischerweise in feiner Pulverform verarbeitet. Wichtige Beispiele sind:

- Edelstahl: Geschätzt für seine Festigkeit, Korrosionsbeständigkeit und Duktilität.

- Titan: Bietet ein außergewöhnliches Festigkeits-Gewichts-Verhältnis und ist hoch biokompatibel, was es zu einer Top-Wahl für medizinische Implantate und Luft- und Raumfahrtkomponenten macht.

- Aluminium: Leicht und mit guten thermischen Eigenschaften, wird für Wärmetauscher und Automobilteile verwendet.

- Inconel (Nickel-Superlegierung): Behält seine Festigkeit bei extremen Temperaturen bei, was es für Strahltriebwerks- und Raketenkomponenten entscheidend macht.

Verbundwerkstoffe: Konstruktion für hohe Leistung

Verbundwerkstoffe bestehen aus einem Basispolymer (wie Nylon), das mit gehackten oder kontinuierlichen Fasern verstärkt ist, um seine mechanischen Eigenschaften drastisch zu verbessern.

Der Hauptvorteil ist das Erreichen eines hohen Festigkeits-Gewichts-Verhältnisses, das oft dem von Metallen ebenbürtig ist, aber nur einen Bruchteil des Gewichts aufweist.

- Kohlefaserverstärkte Polymere: Der häufigste Verbundwerkstoff, der außergewöhnliche Steifigkeit und Festigkeit für Vorrichtungen, Halterungen und funktionale Endverbraucherteile bietet.

- Glasfaserverstärkte Polymere: Eine kostengünstigere Option als Kohlefaser, die erhebliche Verbesserungen der Festigkeit und Haltbarkeit gegenüber Standardkunststoffen bietet.

Wie das Druckverfahren die Materialwahl bestimmt

Die Technologie des 3D-Druckers bestimmt, welche Art und Form von Material er verarbeiten kann. Diese Verbindung ist grundlegend, um Ihre Optionen zu verstehen.

Fused Deposition Modeling (FDM)

Diese gängige Desktop-Technologie extrudiert ein geschmolzenes Filament aus Thermoplast (wie PLA oder ABS) Schicht für Schicht. Sie ist kostengünstig und vielseitig, bietet aber eine geringere Auflösung.

Pulverbettfusion (SLS und DMLS)

Diese Prozesse verwenden einen Hochleistungslaser, um Partikel eines feinen Pulvers zu verschmelzen oder zu schmelzen.

- Selektives Lasersintern (SLS) wird für Polymerpulver, hauptsächlich Nylon, verwendet.

- Direktes Metall-Lasersintern (DMLS) wird für Metallpulver wie Titan und Aluminium verwendet.

Vat-Photopolymerisation (SLA und DLP)

Diese Technologien verwenden eine UV-Lichtquelle, um ein flüssiges Duroplastharz in einem Behälter selektiv auszuhärten, wodurch Teile mit außergewöhnlicher Detailgenauigkeit und Oberflächengüte entstehen.

Die Kompromisse verstehen

Die Wahl eines Materials ist immer ein Kompromiss aus Kosten, Leistung und Prozesskomplexität. Es gibt kein einziges "bestes" Material.

Kosten vs. Leistung

Es besteht ein direkter Zusammenhang zwischen Materialleistung und Kosten. Eine Spule Standard-PLA-Filament kann 25 $ kosten, während eine ähnliche Menge eines Hochleistungs-Kohlefaserverbundwerkstoffs das Fünffache kosten kann. Metallpulver sind noch um eine Größenordnung teurer.

Prozesskomplexität und Nachbearbeitung

Das Drucken mit grundlegenden Thermoplasten auf einem FDM-Drucker ist relativ einfach. Im Gegensatz dazu erfordert der Metalldruck eine hochkontrollierte Umgebung, umfangreiche Stützstrukturen und erhebliche Nachbearbeitungsschritte wie Wärmebehandlung und Bearbeitung, um die gewünschten Endprodukteigenschaften zu erzielen.

Designbeschränkungen

Die Material- und Prozesskombination legt Designbeschränkungen fest. Zum Beispiel kann die Notwendigkeit von Stützstrukturen beim FDM-Druck die Oberflächengüte beeinträchtigen, während die thermischen Spannungen beim Metalldruck in der Designphase berücksichtigt werden müssen, um ein Versagen des Teils zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung sollte immer Ihre Materialauswahl bestimmen. Überlegen Sie, was das Teil tun muss, bevor Sie entscheiden, woraus es bestehen soll.

- Wenn Ihr Hauptaugenmerk auf schnellem, kostengünstigem Prototyping liegt: PLA, das mit FDM-Technologie verwendet wird, ist der zugänglichste und kostengünstigste Weg zur Validierung von Form und Passung.

- Wenn Ihr Hauptaugenmerk auf starken, funktionalen Kunststoffteilen liegt: Materialien wie Nylon, PETG oder Kohlefaserverbundwerkstoffe bieten überlegene mechanische Eigenschaften für Endanwendungen.

- Wenn Ihr Hauptaugenmerk auf hochauflösenden Details und glatten Oberflächen liegt: Die Vat-Photopolymerisation (SLA/DLP) mit duroplastischen Harzen ist die ideale Wahl für visuelle Modelle oder Gussformen.

- Wenn Ihr Hauptaugenmerk auf missionskritischen, hochfesten Anwendungen liegt: Direktes Metall-Lasersintern (DMLS) mit Materialien wie Titan oder Edelstahl ist trotz der höheren Kosten erforderlich.

Letztendlich ist die Materialauswahl die strategische Entscheidung, die die Leistungsfähigkeit, die Kosten und den Zweck Ihres 3D-gedruckten Teils bestimmt.

Zusammenfassungstabelle:

| Materialkategorie | Gängige Beispiele | Hauptmerkmale | Typisches Druckverfahren |

|---|---|---|---|

| Polymere (Kunststoffe) | PLA, ABS, PETG, Nylon | Vielseitig, kostengünstig, einfach zu verwenden | FDM, SLA/DLP (Harze) |

| Metalle | Edelstahl, Titan, Aluminium | Hohe Festigkeit, Hitzebeständigkeit, leicht | DMLS, SLM (Pulverbettfusion) |

| Verbundwerkstoffe | Kohlefaser, glasfaserverstärkt | Außergewöhnliches Festigkeits-Gewichts-Verhältnis | FDM, SLS |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Materialien und Geräte für Ihre additiven Fertigungsprojekte? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind. Egal, ob Sie Prototypen mit Polymeren erstellen oder Endverbraucher-Metallteile produzieren, unsere Lösungen gewährleisten Präzision, Zuverlässigkeit und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Innovation unterstützen und Ihren Arbeitsablauf optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Hochreine Zinkfolie für Laboranwendungen in Batterien

- Bornitrid (BN) Keramikrohr

- Nickel-Aluminium-Tabs für Lithium-Soft-Pack-Batterien

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Nachteile und Vorteile von Titan? Abwägung von Leistung gegen Kosten für Ihr Projekt

- Was sind die Vor- und Nachteile sowie die Anwendungen von Blech? Der ultimative Leitfaden zur Materialauswahl

- Wofür wird Titan in der Fertigung eingesetzt? Nutzung seiner Hochleistungseigenschaften für kritische Anwendungen

- Was sind zwei Nachteile von Metall? Korrosion und Gewichtsbeschränkungen verstehen

- Was sind die Nachteile der Verwendung von Metall? Verständnis der Herausforderungen in Bezug auf Korrosion, Gewicht und Kosten