Bei der Sputterdeposition wird am häufigsten Argon (Ar) verwendet. Dies liegt daran, dass Argon ein Edelgas ist, was bedeutet, dass es chemisch inert ist und während des Prozesses nicht mit dem Targetmaterial reagiert. Dies ermöglicht die Abscheidung einer Dünnschicht, die die gleiche reine Zusammensetzung wie das Ausgangsmaterial aufweist.

Die Wahl des Gases bei der Sputterdeposition ist eine kritische technische Entscheidung. Während Argon aufgrund seiner inerten Natur und Kosteneffizienz die Standardwahl ist, wird das ideale Gas auf der Grundlage eines Kompromisses zwischen Sputtereffizienz, Kosten und der gewünschten Endfilmzusammensetzung ausgewählt.

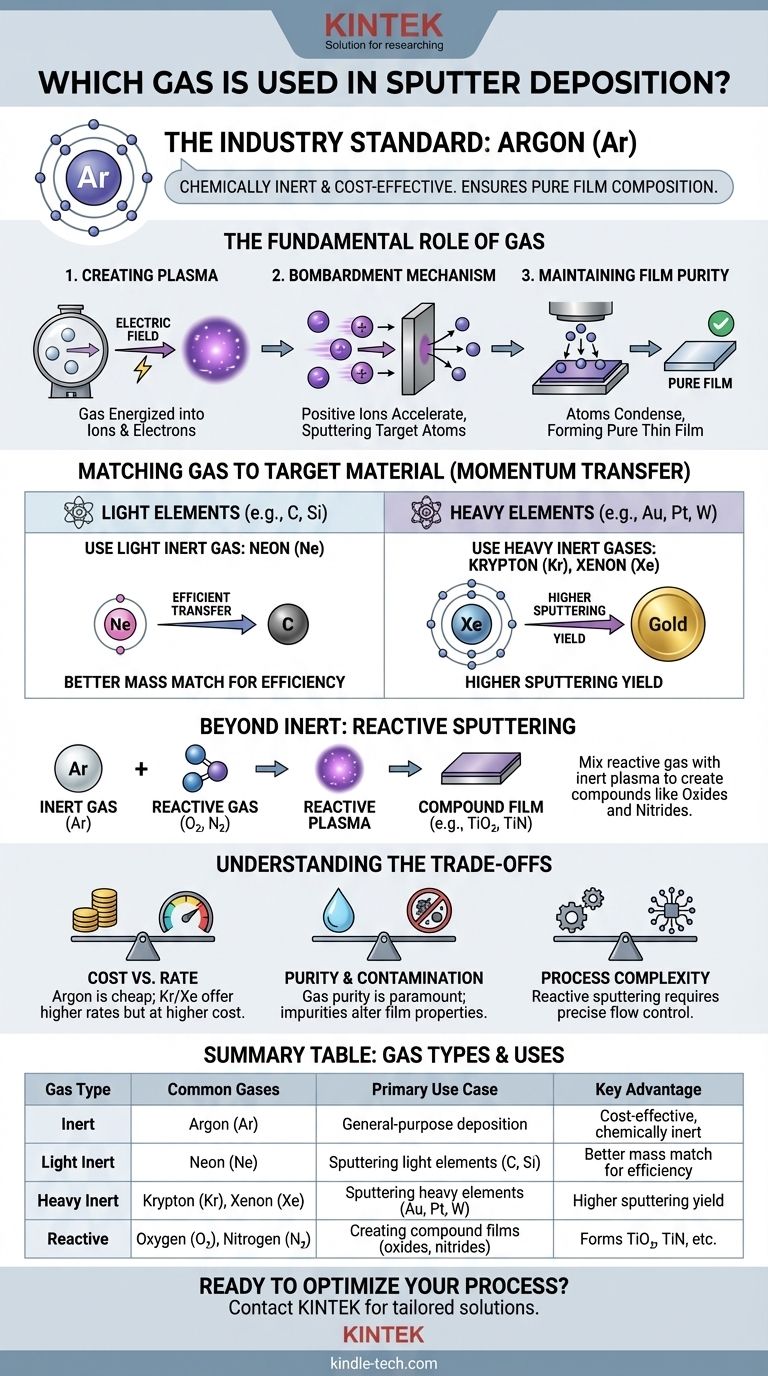

Die grundlegende Rolle des Gases beim Sputtern

Um zu verstehen, warum bestimmte Gase gewählt werden, müssen wir zunächst die Rolle verstehen, die das Gas im Abscheidungsprozess selbst spielt. Das Gas ist nicht nur eine Hintergrundumgebung; es ist das aktive Medium, das den gesamten Sputtermechanismus antreibt.

Erzeugung des Plasmas

Die Sputterdeposition beginnt mit der Einführung eines Niederdruckgases in eine Vakuumkammer. Anschließend wird ein elektrisches Feld angelegt, das das Gas energetisiert und es in ein Plasma umwandelt – einen Materiezustand, der aus positiven Ionen und freien Elektronen besteht.

Der Beschussmechanismus

Diese neu erzeugten positiven Gasionen werden durch das elektrische Feld beschleunigt und auf das „Target“ gerichtet, einen festen Block des Materials, das Sie abscheiden möchten. Die Ionen bombardieren das Target mit hoher Energie und schlagen Atome von seiner Oberfläche physikalisch ab oder sputtern sie ab.

Aufrechterhaltung der Filmreinheit

Diese gesputterten Atome bewegen sich dann durch die Kammer und kondensieren auf einem Substrat (wie einem Siliziumwafer oder einer Glasplatte), wodurch ein dünner, gleichmäßiger Film entsteht. Die Verwendung eines inerten Gases wie Argon ist entscheidend, um sicherzustellen, dass der abgeschiedene Film rein ist und die gleiche chemische Zusammensetzung wie das Target aufweist.

Anpassung des Gases an das Targetmaterial

Während Argon das Arbeitspferd des Sputterns ist, kann die Prozesseffizienz durch die Anpassung des Gases an das Target erheblich verbessert werden. Diese Entscheidung wird durch ein physikalisches Grundprinzip bestimmt.

Das Prinzip des Impulsübertrags

Stellen Sie sich den Prozess wie ein Billardspiel vor. Für die effizienteste Übertragung von Energie und Impuls sollten die Massen der kollidierenden Objekte ähnlich sein. Das Gleiche gilt beim Sputtern: Maximales Sputtern tritt auf, wenn die Masse des Gasions nahe an der Masse des Targetatoms liegt.

Sputtern leichter Elemente

Beim Sputtern leichterer Targetmaterialien (wie Kohlenstoff oder Silizium) ist ein leichteres inertes Gas effizienter. Neon (Ne), obwohl teurer als Argon, bietet eine bessere Massenanpassung und kann die Sputterrate erhöhen.

Sputtern schwerer Elemente

Umgekehrt sind für schwere Targetmaterialien (wie Gold, Platin oder Wolfram) schwerere Edelgase weitaus effektiver. Krypton (Kr) und Xenon (Xe) haben eine viel höhere Atommasse als Argon, was zu einer dramatischen Erhöhung der Sputtereffizienz für diese schweren Elemente führt.

Jenseits von Inert: Die Kraft des reaktiven Sputterns

In einigen Anwendungen besteht das Ziel nicht darin, ein reines Material abzuscheiden, sondern eine Verbindung zu erzeugen. Dies wird durch einen Prozess namens reaktives Sputtern erreicht, bei dem das Gas absichtlich so gewählt wird, dass es mit dem gesputterten Material reagiert.

Das Ziel: Abscheidung von Verbindungen

Beim reaktiven Sputtern wird ein reaktives Gas (wie Sauerstoff oder Stickstoff) in das primäre inerte Gas (normalerweise Argon) gemischt. Wenn Atome vom Target gesputtert werden, reagieren sie mit diesem Gas, um eine neue Verbindung zu bilden.

Erzeugung von Oxiden und Nitriden

Dies ist die Standardmethode zur Herstellung technologisch wichtiger Filme. Zum Beispiel führt das Sputtern eines Titantargets in einer Mischung aus Argon und Sauerstoff zur Abscheidung eines Titandioxid (TiO₂)-Films. Das Sputtern desselben Targets in Argon und Stickstoff erzeugt eine harte Titannitrid (TiN)-Beschichtung.

Wo die Reaktion stattfindet

Abhängig von den Prozessparametern kann diese chemische Reaktion auf der Oberfläche des Targets, im Flug, während die Atome zum Substrat gelangen, oder direkt auf dem Substrat selbst stattfinden.

Die Kompromisse verstehen

Die Wahl des richtigen Gases ist immer ein Gleichgewicht konkurrierender Faktoren.

Kosten vs. Sputterrate

Argon ist reichlich vorhanden und kostengünstig, was es zur Standardwahl macht. Neon, Krypton und insbesondere Xenon sind deutlich teurer. Sie müssen die höheren Kosten gegen die potenziellen Gewinne an Prozessgeschwindigkeit und Effizienz abwägen.

Reinheit und Kontamination

Die Reinheit des Sputtergases ist von größter Bedeutung. Jegliche Verunreinigungen, wie Wasserdampf oder Sauerstoff, in Ihrer inerten Gasversorgung können unbeabsichtigt in Ihren Film eingebaut werden und dessen elektrische oder optische Eigenschaften verändern.

Prozesskomplexität

Reaktives Sputtern ist ein leistungsstarker, aber komplexer Prozess. Die Steuerung der Gasmischung und der Reaktionschemie, um die gewünschte Filmstöchiometrie zu erreichen, erfordert eine präzise Kontrolle der Gasflussraten und Pumpgeschwindigkeiten.

Auswahl des richtigen Gases für Ihre Anwendung

Ihre Gaswahl hängt vollständig von den technischen und wirtschaftlichen Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf einer allgemeinen, kostengünstigen Dünnschichtabscheidung liegt: Bleiben Sie bei Argon, da es das beste Gleichgewicht zwischen Leistung und Kosten für eine Vielzahl von Materialien bietet.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Sputterrate für ein bestimmtes Material liegt: Passen Sie die Ionenmasse an die Targetatommasse an – verwenden Sie Neon für leichte Elemente und Krypton oder Xenon für schwere Elemente, wenn das Budget es zulässt.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines Verbundfilms wie eines Oxids oder Nitrids liegt: Verwenden Sie einen reaktiven Sputterprozess, indem Sie ein Gas wie Sauerstoff oder Stickstoff in Ihr Argonplasma einleiten.

Letztendlich ist das von Ihnen gewählte Gas ein grundlegender Parameter, der sowohl die Effizienz Ihres Prozesses als auch die Eigenschaften des von Ihnen erzeugten Endmaterials bestimmt.

Zusammenfassungstabelle:

| Gartentyp | Gängige Gase | Primärer Anwendungsfall | Hauptvorteil |

|---|---|---|---|

| Inert | Argon (Ar) | Allzweckabscheidung | Kostengünstig, chemisch inert |

| Leicht inert | Neon (Ne) | Sputtern leichter Elemente (C, Si) | Bessere Massenanpassung für Effizienz |

| Schwer inert | Krypton (Kr), Xenon (Xe) | Sputtern schwerer Elemente (Au, Pt, W) | Höhere Sputterausbeute |

| Reaktiv | Sauerstoff (O₂), Stickstoff (N₂) | Erzeugung von Verbundfilmen (Oxide, Nitride) | Bildet TiO₂, TiN usw. |

Bereit, Ihren Sputterdepositions-Prozess zu optimieren? Die richtige Gaswahl ist entscheidend für die Erzielung hochwertiger, effizienter Dünnschichten. Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die auf Ihre spezifischen Forschungs- und Produktionsanforderungen zugeschnitten sind. Egal, ob Sie mit inerten Gasen für die reine Metallabscheidung oder mit reaktiven Gasen für fortschrittliche Verbundfilme arbeiten, unser Fachwissen kann Ihnen helfen, die Sputtereffizienz und Filmqualität zu maximieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die einzigartigen Anforderungen Ihres Labors mit Präzisionsgeräten und Verbrauchsmaterialien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- CVD-Diamant-Abrichtwerkzeuge für Präzisionsanwendungen

- Zirkonoxid-Keramikdichtung Technische Keramik

- Kundenspezifische PTFE Teflon Teile Hersteller F4 Erlenmeyerkolben Dreieckskolben 50 100 250ml

- Kundenspezifischer PTFE-Teflon-Teilehersteller für Rundkolben mit drei Hälsen

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

Andere fragen auch

- Was sind die Vorteile des CVD-Diamantenwachstumsprozesses im Vergleich zum HPHT-Prozess? Meisterpräzision & Effizienz

- Was sind die ethischen Probleme beim Diamantenabbau? Die versteckten Kosten Ihres Edelsteins aufdecken

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung

- Welche Umweltprobleme sind mit dem Diamantenabbau verbunden? Entdecken Sie die wahren ökologischen und menschlichen Kosten

- Wie dick ist eine Diamantbeschichtung? Erreichen Sie beispiellose Präzision mit ultradünnen Filmen