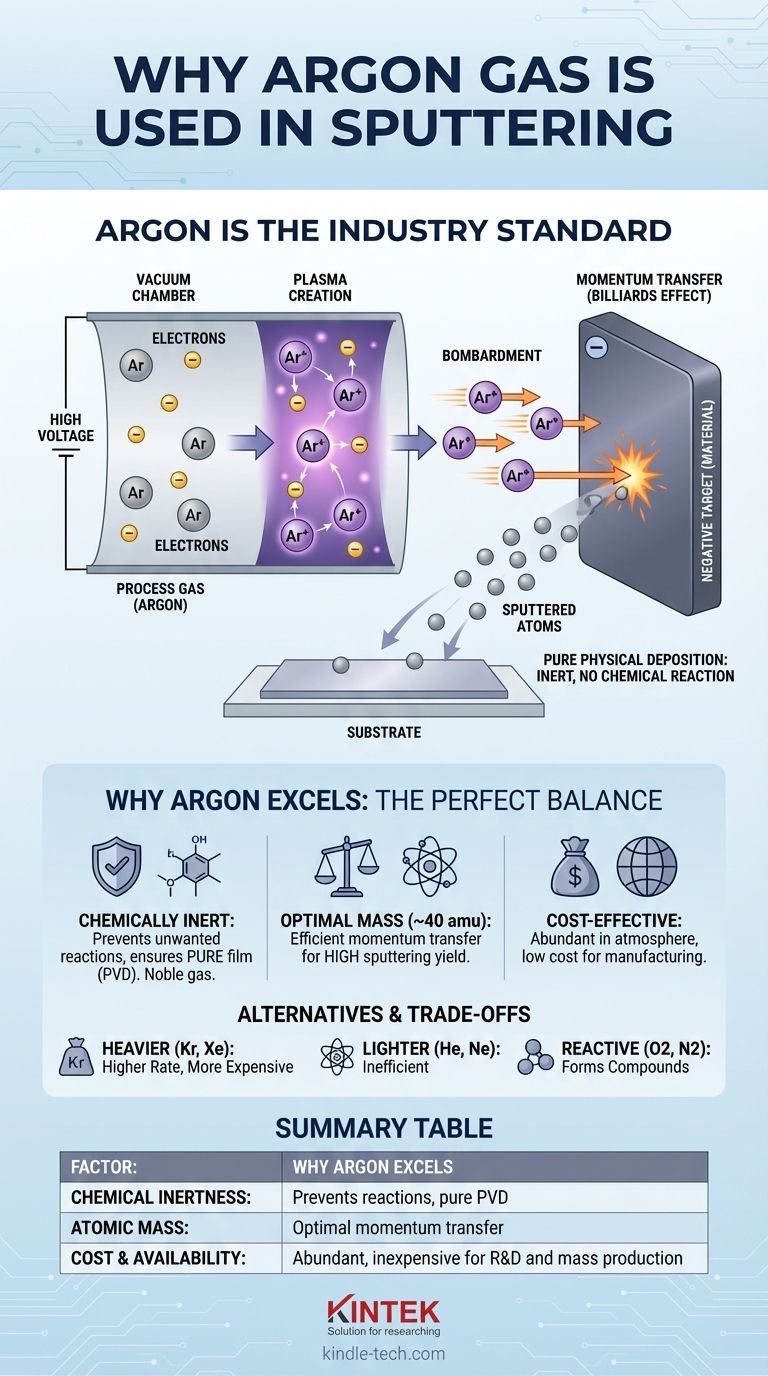

Kurz gesagt, Argon ist der Industriestandard für das Sputtern, weil es die drei wesentlichen Faktoren für den Prozess perfekt ausbalanciert: Es ist chemisch inert, es hat eine ausreichende Masse für einen effizienten Energietransfer und es ist überwältigend kostengünstig. Diese einzigartige Kombination gewährleistet einen reinen, physikalischen Abscheidungsprozess ohne unerwünschte chemische Reaktionen, zu einem Preis, der sowohl für die Forschung als auch für die Großserienfertigung geeignet ist.

Die Wahl des Gases beim Sputtern ist nicht willkürlich; sie ist das primäre Werkzeug zur Steuerung der Abscheidungsumgebung. Argon wird gewählt, weil es als perfektes Medium fungiert, das die energetischen Ionen liefert, die benötigt werden, um Material physisch von einem Target abzulösen, ohne den Prozess selbst chemisch zu stören, und das alles bei wirtschaftlicher Rentabilität.

Die grundlegende Rolle von Gas beim Sputtern

Um zu verstehen, warum Argon verwendet wird, müssen Sie zunächst die Rolle verstehen, die jedes Gas im Sputterprozess spielt. Das Gas ist kein Zuschauer; es ist der Motor der Abscheidung.

Erzeugung des Plasmas

Das Sputtern beginnt in einer Vakuumkammer, die mit einer kleinen Menge eines Prozessgases, wie Argon, befüllt wird. Eine Hochspannung wird zwischen dem abzuscheidenden Material (dem Target) und dem Substrat angelegt.

Diese Spannung beschleunigt freie Elektronen, die dann mit den neutralen Argongasatomen kollidieren. Diese hochenergetischen Kollisionen schlagen Elektronen von den Argonatomen ab, wodurch positiv geladene Argonionen (Ar+) und ein glühendes, ionisiertes Gas, bekannt als Plasma, entstehen.

Der Beschussvorgang

Die Sputterkammer ist so konfiguriert, dass das Target eine starke negative Ladung trägt. Die neu gebildeten, positiv geladenen Argonionen werden daher aggressiv auf die Oberfläche dieses negativ geladenen Targets beschleunigt.

Diese Ionen treffen mit erheblicher kinetischer Energie auf die Targetoberfläche. Dies ist der Kernmechanismus des Sputterns: ein rein physikalischer Beschuss.

Impulsübertragung, keine chemische Reaktion

Wenn ein Argonion auf das Target trifft, überträgt es seinen Impuls auf die Atome des Targetmaterials. Dies ist wie ein subatomares Billardspiel.

Wenn die Impulsübertragung groß genug ist, kann sie eine Atomgruppe des Targetmaterials herausschlagen oder „sputtern“. Diese gesputterten Atome bewegen sich dann durch die Kammer und lagern sich auf Ihrem Substrat ab, wodurch eine dünne Schicht entsteht. Da Argon ein Edelgas ist, ist es chemisch inert und reagiert nicht mit dem Target, wodurch sichergestellt wird, dass die abgeschiedene Schicht eine reine Schicht des Targetmaterials ist.

Warum Argon der ideale Kandidat ist

Obwohl andere Gase verwendet werden können, bietet Argon für die überwiegende Mehrheit der Anwendungen stets die beste Balance aus physikalischer Leistung und wirtschaftlicher Realität.

Kritische Inertheit

Das primäre Ziel der meisten Sputterprozesse ist die Physikalische Gasphasenabscheidung (PVD), was bedeutet, dass die Schicht durch den physikalischen Transfer von Atomen gebildet wird. Die chemische Inertheit von Argon ist hierfür nicht verhandelbar.

Die Verwendung eines reaktiven Gases würde zu reaktivem Sputtern führen, wodurch eine chemische Verbindung gebildet wird. Dies ist ein nützlicher Prozess für spezifische Ziele (wie die Herstellung von Titannitrid), aber es ist ein völlig anderer Prozess. Für die Abscheidung reiner Metalle oder anderer Elemente ist die Inertheit von größter Bedeutung.

Eine optimale Masse für Effizienz

Die Effizienz des Sputterprozesses, bekannt als Sputterausbeute, hängt stark von der Masse des bombardierenden Ions ab.

Argons Atommasse (ca. 40 amu) ist schwer genug, um die meisten gängigen Materialien effektiv zu sputtern. Es bietet eine hochwirksame Impulsübertragung, die Targetatome mit einer praktischen Rate für industrielle und Forschungszwecke ablöst.

Wirtschaftliche Praktikabilität

Argon ist das dritthäufigste Gas in der Erdatmosphäre (~1%). Diese Häufigkeit macht es kostengünstig zu isolieren und zu reinigen.

Für jeden Prozess, der für die Fertigung bestimmt ist, sind die Kosten ein primärer Faktor. Argons niedrige Kosten und hohe Verfügbarkeit machen es zur einzigen wirtschaftlich sinnvollen Wahl für die überwiegende Mehrheit der Sputteranwendungen.

Verständnis der Kompromisse und Alternativen

Argon ist der Standard, aber es ist nicht die einzige Option. Das Verständnis der Alternativen verdeutlicht, warum die Balance von Argon so effektiv ist.

Schwerere Gase für höhere Raten (Krypton & Xenon)

Schwerere Edelgase wie Krypton (Kr) und Xenon (Xe) erzeugen eine höhere Sputterausbeute als Argon, da ihre größere Masse eine effizientere Impulsübertragung ermöglicht.

Diese Gase sind jedoch weitaus seltener und daher deutlich teurer. Ihre Verwendung ist Nischenanwendungen vorbehalten, bei denen die höchstmögliche Abscheidungsrate entscheidend ist und die Kosten eine untergeordnete Rolle spielen.

Leichtere Gase (Helium & Neon)

Leichtere Edelgase wie Helium (He) und Neon (Ne) sind im Allgemeinen schlechte Optionen für das Sputtern. Ihre geringe Atommasse führt zu einer sehr ineffizienten Impulsübertragung.

Der Beschuss durch diese Ionen ist oft unzureichend, um Targetatome effektiv abzulösen, was zu extrem niedrigen oder nicht vorhandenen Abscheidungsraten führt.

Die Ausnahme: Reaktives Sputtern

Manchmal ist das Ziel, eine Verbindungsschicht zu erzeugen, wie z.B. ein Metalloxid oder -nitrid. In diesem Fall wird ein reaktives Gas wie Sauerstoff (O2) oder Stickstoff (N2) absichtlich zusammen mit Argon in die Kammer eingebracht.

Die Argonionen übernehmen weiterhin das physikalische Sputtern, aber das reaktive Gas verbindet sich mit den gesputterten Targetatomen im Flug oder auf der Substratoberfläche, um die gewünschte Verbindung zu bilden.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich wird die Wahl des Gases durch die gewünschten Eigenschaften der fertigen Schicht bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer reinen, elementaren Schicht zu angemessenen Kosten liegt: Argon ist die Standard- und logischste Wahl aufgrund seiner perfekten Balance aus Inertheit, Effizienz und niedrigem Preis.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsrate für ein bestimmtes Material liegt: Ziehen Sie ein schwereres, teureres Edelgas wie Krypton (Kr) oder Xenon (Xe) wegen seiner überlegenen Impulsübertragung in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer Verbindungsschicht liegt (z.B. ein Keramikoxid oder -nitrid): Sie werden reaktives Sputtern verwenden, indem Sie zusätzlich zum primären Sputtergas Argon ein Gas wie Sauerstoff oder Stickstoff einleiten.

Das Verständnis dieser Faktoren ermöglicht es Ihnen, ein Prozessgas nicht nur nach Konvention auszuwählen, sondern das Ergebnis Ihrer Dünnschichtabscheidung bewusst zu gestalten.

Zusammenfassungstabelle:

| Faktor | Warum Argon hervorragend ist |

|---|---|

| Chemische Inertheit | Verhindert unerwünschte Reaktionen und gewährleistet einen reinen Physikalischen Gasphasenabscheidungsprozess (PVD). |

| Atommasse (~40 amu) | Bietet optimale Impulsübertragung für eine hohe Sputterausbeute bei den meisten Materialien. |

| Kosten & Verfügbarkeit | Sehr häufig und kostengünstig, wodurch es sowohl für F&E als auch für die Massenproduktion praktisch ist. |

Bereit, Ihren Sputterprozess mit der richtigen Ausrüstung und den richtigen Verbrauchsmaterialien zu optimieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, die auf die Dünnschichtabscheidungsanforderungen Ihres Labors zugeschnitten sind. Egal, ob Sie Forschung betreiben oder für die Fertigung skalieren, unsere Expertise stellt sicher, dass Sie präzise, zuverlässige und kostengünstige Ergebnisse erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Sputteranwendungen verbessern und Ihre Projekte voranbringen können.

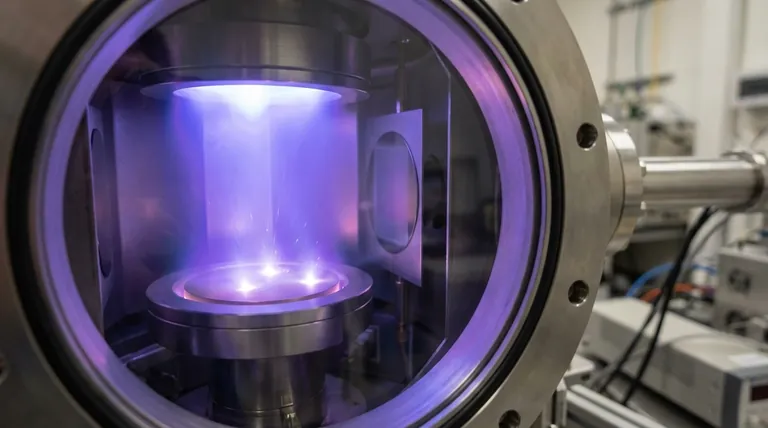

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen