Kurz gesagt, Inertgas wird beim Sputtern verwendet, weil es chemisch nicht reaktiv ist und die idealen physikalischen Eigenschaften besitzt, um als „Munition“ für den Prozess zu dienen. Es liefert eine stabile Ionenquelle, die beschleunigt werden kann, um ein Target physikalisch zu bombardieren und Atome zur Abscheidung herauszuschlagen, ohne unerwünschte chemische Reaktionen hervorzurufen, die den resultierenden Dünnfilm verunreinigen würden.

Sputtern ist ein fundamental physikalischer Prozess, kein chemischer. Die Hauptaufgabe eines Inertgases wie Argon besteht darin, ein schweres, nicht reaktives Projektil (ein Ion) bereitzustellen, das Impuls auf ein Target überträgt und sicherstellt, dass das abgeschiedene Material in seiner Zusammensetzung identisch mit dem entfernten Material ist.

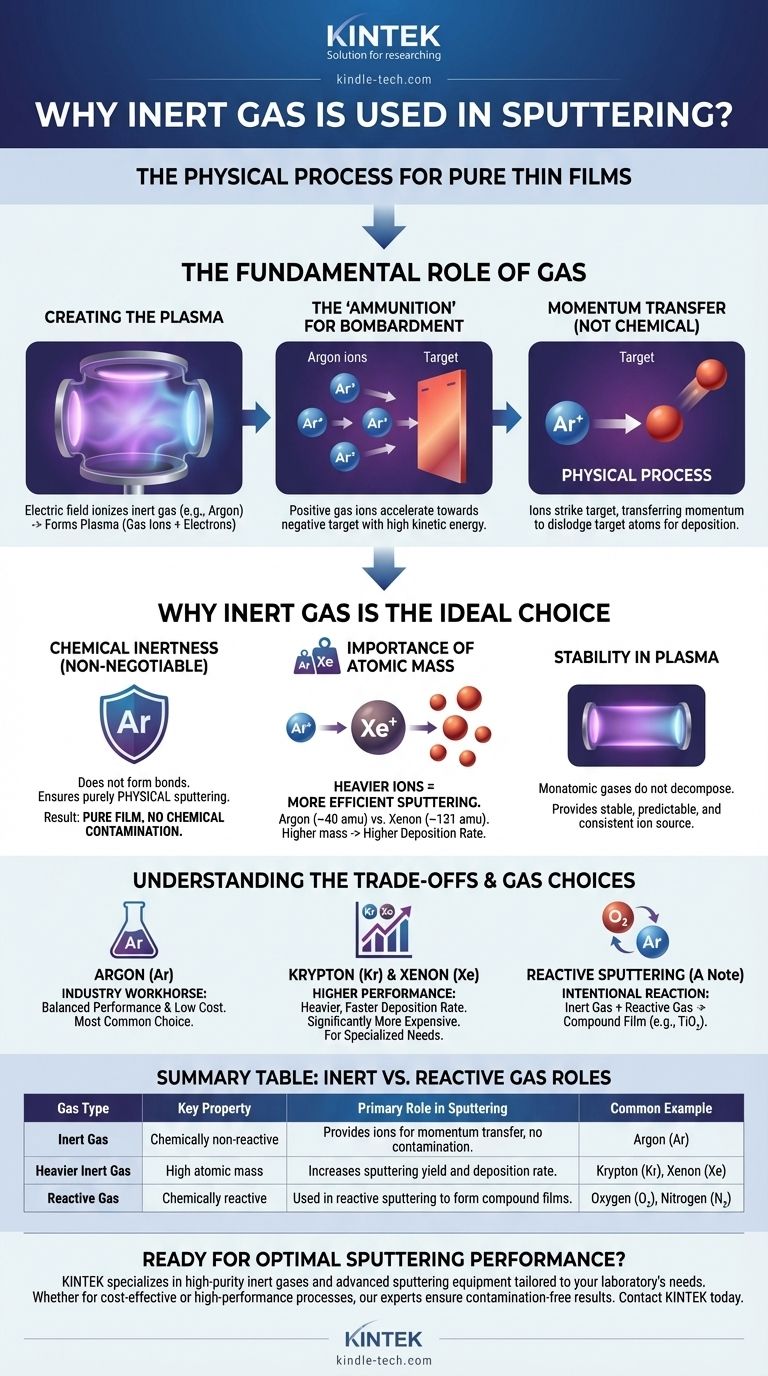

Die grundlegende Rolle des Gases beim Sputtern

Um zu verstehen, warum Inertgas entscheidend ist, muss man zunächst die Kernmechanik des Sputterprozesses verstehen. Das Gas ist kein passiver Zuschauer; es ist das wesentliche Medium, das den gesamten Betrieb ermöglicht.

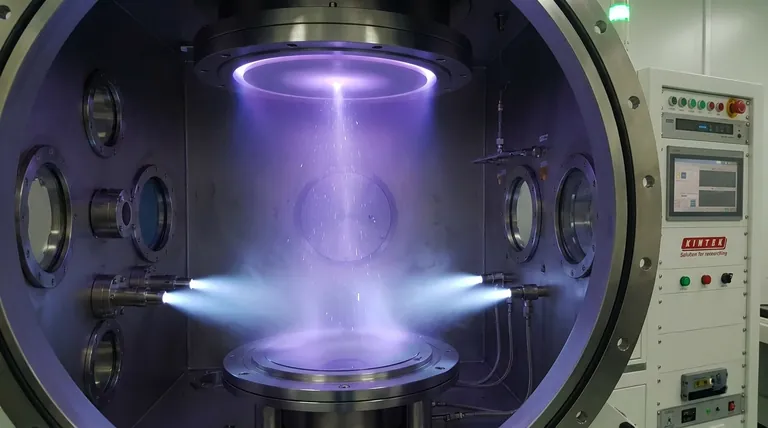

Erzeugung des Plasmas

Der Prozess beginnt damit, dass eine kleine Menge Gas in eine Vakuumkammer eingebracht wird. Anschließend wird ein starkes elektrisches Feld angelegt, das die Gasatome energetisiert und ihnen Elektronen entzieht.

Dadurch entsteht Plasma, ein hochionisiertes Materiezustand, der aus positiven Gasionen und freien Elektronen besteht. Dieses Plasma ist der Motor des Sputterprozesses.

Die „Munition“ für den Beschuss

Das Target-Material (die Quelle des Films) erhält eine negative elektrische Ladung. Dies bewirkt, dass die positiv geladenen Ionen aus dem Plasma aggressiv auf das Target zuströmen.

Diese Ionen treffen mit erheblicher kinetischer Energie auf die Target-Oberfläche.

Impulsübertragung, keine chemische Reaktion

Das Ziel dieses Beschusses ist die Impulsübertragung. Stellen Sie es sich wie ein mikroskopisches Billardspiel vor. Das einfallende Gasion ist die Spielkugel, und sein Ziel ist es, die Atome auf der Target-Oberfläche mit genügend Kraft zu treffen, um sie herauszulösen.

Diese gelösten Target-Atome wandern dann durch die Kammer und lagern sich auf einem Substrat ab, wodurch ein dünner, gleichmäßiger Film entsteht.

Warum Inertgas die ideale Wahl ist

Obwohl jedes Gas ionisiert werden kann, um ein Plasma zu bilden, würde die Verwendung eines nicht-reaktiven Gases den Prozess grundlegend verderben. Die einzigartigen Eigenschaften von Inertgasen wie Argon (Ar), Krypton (Kr) und Xenon (Xe) machen sie für diese Aufgabe einzigartig geeignet.

Chemische Inertheit ist nicht verhandelbar

Dies ist der kritischste Faktor. Inertgase bilden nicht leicht chemische Bindungen mit anderen Elementen.

Würde man ein reaktives Gas wie Sauerstoff oder Stickstoff verwenden, würden die Ionen nicht nur Target-Atome herauslösen, sondern auch mit ihnen reagieren. Dies würde unerwünschte Verbindungen (wie Oxide oder Nitride) auf der Target-Oberfläche und im Endfilm bilden.

Die Verwendung eines Inertgases stellt sicher, dass der Sputterprozess rein physikalisch bleibt und garantiert, dass der abgeschiedene Film chemisch identisch mit dem Target-Material ist.

Die Bedeutung der Atommasse

Die Effizienz der Impulsübertragung – und damit die Sputterrate – hängt direkt mit der Masse des bombardierenden Ions zusammen.

Ein schwereres Ion, das auf ein Target-Atom trifft, überträgt mehr Energie als ein leichteres, was die Wahrscheinlichkeit erhöht, ein Target-Atom zu lösen. Deshalb führen schwerere Inertgase zu höheren Abscheideraten.

Argon (Atommasse ~40 amu) ist die gebräuchlichste Wahl, aber für eine noch höhere Effizienz können schwerere Gase wie Krypton (~84 amu) oder Xenon (~131 amu) verwendet werden.

Stabilität in der Glimmentladung

Inertgase sind einatomig und zerfallen nicht unter der intensiven Energie des Plasmas. Dies sorgt für eine stabile, vorhersagbare und konsistente Ionenquelle für den Target-Beschuss, was zu einem kontrollierten und wiederholbaren Abscheidungsprozess führt.

Die Abwägungen verstehen

Obwohl das Prinzip einfach ist, beinhaltet die Wahl eines bestimmten Inertgases die Abwägung von Leistung gegen Kosten.

Argon: Das Arbeitspferd der Industrie

Argon ist das am weitesten verbreitete Sputtergas. Es bietet eine ausgezeichnete Balance zwischen einer angemessen hohen Atommasse für effizientes Sputtern und relativ niedrigen Kosten aufgrund seiner Häufigkeit (es macht etwa 1 % der Erdatmosphäre aus).

Schwerere Gase: Für höhere Leistung

Krypton und Xenon sind deutlich schwerer als Argon und führen zu einer höheren Sputterausbeute (mehr gelöste Target-Atome pro Ion). Dies führt zu schnelleren Abscheideraten.

Diese Gase sind jedoch wesentlich seltener und daher erheblich teurer. Sie werden typischerweise für spezielle Prozesse reserviert, bei denen maximaler Durchsatz entscheidend ist und die Kosten eine untergeordnete Rolle spielen.

Ein Hinweis zum Reaktivsputtern

Es ist wichtig, das physikalische Sputtern vom Reaktivsputtern zu unterscheiden. Beim Reaktivsputtern wird absichtlich ein reaktives Gas (wie Sauerstoff oder Stickstoff) zum Inertgasstrom hinzugefügt.

Das Ziel ist hier ein anderes: die Bildung eines Verbindungssfilms auf dem Substrat. Durch das Sputtern eines Titan (Ti) Targets in einem Argon/Sauerstoff-Plasma kann beispielsweise ein Titandioxid (TiO₂)-Film abgeschieden werden. Das inerte Argon übernimmt weiterhin den Großteil des physikalischen Sputterns, während der Sauerstoff mit den herausgelösten Titanatomen reagiert, um die gewünschte Verbindung zu bilden.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des Gases wird ausschließlich durch das gewünschte Ergebnis Ihres Abscheidungsprozesses bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen, unkontaminierten Films liegt: Die Verwendung eines hochreinen Inertgases ist zwingend erforderlich, um jegliche chemische Reaktion mit dem Target oder Substrat zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheiderate und Effizienz liegt: Die Wahl eines schwereren Inertgases wie Krypton oder Xenon erhöht Ihre Sputterausbeute, allerdings zu deutlich höheren Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf einem kosteneffizienten Allzweckprozess liegt: Argon ist der Industriestandard und bietet für die überwiegende Mehrheit der Anwendungen eine zuverlässige Balance zwischen Leistung und Erschwinglichkeit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Verbindungssfilms (z. B. eines Oxids oder Nitrids) liegt: Sie werden Reaktivsputtern verwenden, das eine sorgfältig kontrollierte Mischung aus einem Inertgas und einem reaktiven Gas beinhaltet.

Letztendlich ist das Inertgas das entscheidende Werkzeug, das die kontrollierte, physikalische Übertragung von Material von einem Quell-Target auf Ihr Substrat ermöglicht.

Zusammenfassungstabelle:

| Gastyp | Haupteigenschaft | Hauptrolle beim Sputtern | Häufiges Beispiel |

|---|---|---|---|

| Inertgas | Chemisch nicht reaktiv | Liefert Ionen für die Impulsübertragung ohne Kontamination | Argon (Ar) |

| Schwereres Inertgas | Hohe Atommasse | Erhöht die Sputterausbeute und Abscheiderate | Krypton (Kr), Xenon (Xe) |

| Reaktives Gas | Chemisch reaktiv | Wird beim Reaktivsputtern zur Herstellung von Verbindungsschichten verwendet | Sauerstoff (O₂), Stickstoff (N₂) |

Bereit, reine, qualitativ hochwertige Dünnschichten mit optimaler Sputterleistung zu erzielen?

KINTEK ist spezialisiert auf die Bereitstellung hochreiner Inertgase und fortschrittlicher Sputteranlagen, die auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten sind. Ob Sie kostengünstiges Argon für allgemeine Prozesse oder Hochleistungs-Krypton/Xenon für maximale Abscheideraten benötigen, unsere Experten helfen Ihnen bei der Auswahl der idealen Lösung für kontaminationsfreie Ergebnisse.

Kontaktieren Sie KINTEK noch heute, um Ihre Sputteranforderungen zu besprechen und Ihren Dünnschichtabscheidungsprozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen