Materialeigenschaften von optischen Fenstern

Transmission und Brechungsindex

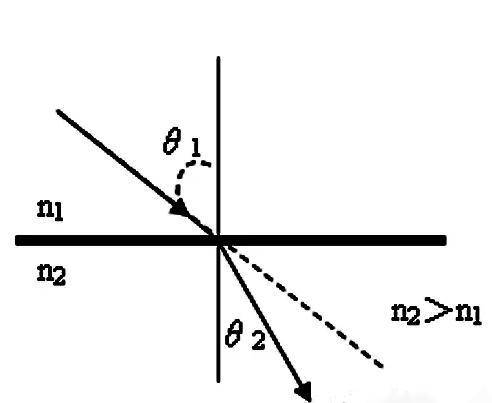

Die Materialeigenschaften, einschließlich Transmission, Brechungsindex und Härte des Fenstersubstrats, spielen eine entscheidende Rolle bei der Wahl des optimalen Fensters für verschiedene Anwendungen. Der Brechungsindex ist ein grundlegender Parameter, der die Verringerung der Lichtgeschwindigkeit beim Übergang vom Vakuum in ein optisches Medium angibt. Dieser Index ist besonders wichtig, da er die Biegung der Lichtstrahlen beeinflusst, was sich wiederum auf die gesamte optische Leistung des Fensters auswirkt.

So neigen Materialien mit höherem Brechungsindex dazu, das Licht stärker zu beugen, was in bestimmten optischen Systemen, in denen eine präzise Lichtmanipulation erforderlich ist, von Vorteil sein kann. Umgekehrt werden niedrigere Brechungsindizes häufig bei Anwendungen bevorzugt, bei denen es auf minimale Lichtverzerrung ankommt, wie etwa bei hochauflösenden Bildgebungssystemen.

| Eigenschaft | Beschreibung |

|---|---|

| Durchlässigkeit | Der Anteil des Lichts, der durch das Material hindurchgeht. |

| Brechungsindex | Das Verhältnis zwischen der Lichtgeschwindigkeit im Vakuum und der Lichtgeschwindigkeit im Medium. |

| Härte | Die Widerstandsfähigkeit des Materials gegen Kratzer und Abrieb. |

Die Kenntnis dieser Eigenschaften ermöglicht die Auswahl von Fenstern, die nicht nur die Anforderungen an die Durchlässigkeit erfüllen, sondern auch das gewünschte Maß an optischer Klarheit und Haltbarkeit gewährleisten. Dieser ganzheitliche Ansatz stellt sicher, dass das gewählte Fenstermaterial perfekt auf die spezifischen Anforderungen der Anwendung abgestimmt ist, sei es in wissenschaftlichen Instrumenten, medizinischen Geräten oder in der Industrieoptik.

Abbe-Zahl und Dispersion

Die Abbe-Zahl (vd) ist ein entscheidender Parameter bei der Charakterisierung der Dispersionseigenschaften optischer Materialien, d. h. wie sich der Brechungsindex eines Materials mit der Wellenlänge verändert. Die Dispersion ist eine grundlegende Eigenschaft, die die Leistung optischer Systeme beeinflusst, insbesondere bei Anwendungen, die eine hohe Präzision erfordern. Materialien mit niedrigen Abbe-Zahlen weisen eine hohe Dispersion auf, d. h. ihr Brechungsindex ändert sich bei verschiedenen Wellenlängen erheblich. Diese Schwankungen können zu chromatischen Aberrationen führen, d. h. zu farbabhängigen Verzerrungen im Bild.

Koronalgläser, die für ihre relativ geringe Dispersion bekannt sind, haben im Vergleich zu Flintgläsern in der Regel höhere Abbe-Zahlen. Flintgläser hingegen zeichnen sich durch eine höhere Dispersion und niedrigere Abbe-Zahlen aus. Der Unterschied in den Abbe-Zahlen zwischen diesen beiden Gläsern ist bezeichnend für ihre jeweilige Rolle im optischen Design. So werden beispielsweise koronale Gläser häufig bei Anwendungen bevorzugt, bei denen die Minimierung chromatischer Aberrationen von größter Bedeutung ist, wie z. B. bei hochauflösenden Bildgebungssystemen.

Das Verständnis der Abbe-Zahl und ihrer Auswirkungen auf die Dispersion ist für die Auswahl des geeigneten optischen Materials für bestimmte Anwendungen unerlässlich. Die nachstehende Tabelle enthält einen Vergleich der Abbe-Zahlen für gängige Arten von Koronal- und Flintgläsern und veranschaulicht den erheblichen Unterschied in ihren Dispersionseigenschaften.

| Glasart | Abbe-Zahl (vd) |

|---|---|

| Koronal | 60-85 |

| Feuerstein | 30-55 |

Dieser Unterschied bei den Abbe-Zahlen unterstreicht, wie wichtig die Berücksichtigung der Dispersionseigenschaften bei der Entwicklung optischer Systeme ist, um optimale Leistung und Bildqualität zu gewährleisten.

Dichte und Wärmeausdehnung

Die Dichte des Glases spielt eine entscheidende Rolle für das Gesamtgewicht der optischen Baugruppe. Diese Eigenschaft ist besonders wichtig, wenn man die Anforderungen an die Tragbarkeit und Handhabung des optischen Systems berücksichtigt. Bei tragbaren Geräten beispielsweise kann ein Material mit geringerer Dichte das Gesamtgewicht erheblich reduzieren, wodurch die Geräte handlicher und benutzerfreundlicher werden.

Der Wärmeausdehnungskoeffizient (WAK) ist ein weiterer kritischer Parameter, der bestimmt, wie sich die Abmessungen des Glases bei Temperaturschwankungen verändern. Diese Eigenschaft ist wichtig für Anwendungen, bei denen Temperaturschwankungen zu erwarten sind, wie z. B. im Freien oder in der Industrie. Ein hoher WAK kann zu einer Instabilität der Abmessungen führen, wodurch sich das optische Fenster unter thermischer Belastung verziehen oder brechen kann. Daher ist die Auswahl eines Glases mit einem WAK, der dem Betriebstemperaturbereich der Anwendung entspricht, von entscheidender Bedeutung, um langfristige Leistung und Zuverlässigkeit zu gewährleisten.

| Eigenschaft | Wichtigkeit |

|---|---|

| Dichte | Bestimmt das Gewicht der optischen Baugruppe; entscheidend für die Tragbarkeit. |

| Thermische Ausdehnung | Beeinflusst die Formbeständigkeit bei Temperaturschwankungen; entscheidend für die Haltbarkeit. |

Die Kenntnis dieser Eigenschaften ermöglicht die Auswahl eines optischen Fenstermaterials, das nicht nur die optischen Anforderungen erfüllt, sondern auch mechanische Stabilität und Haltbarkeit unter verschiedenen Umweltbedingungen gewährleistet.

Knoop-Härte

Die Knoop-Härte von Glas ist ein kritischer Parameter, der seine Widerstandsfähigkeit gegen Eindrücken quantifiziert. Diese Eigenschaft ist besonders wichtig bei Anwendungen, bei denen das Glas mechanischer Belastung oder Abrieb ausgesetzt ist. Materialien, die eine höhere Knoop-Härte aufweisen, sind im Allgemeinen weniger anfällig für Sprödigkeit und können größeren Druckunterschieden standhalten, ohne Schaden zu nehmen.

Zur Veranschaulichung ein Vergleich zwischen zwei Glastypen: einer mit einer hohen Knoop-Härte und einem anderen mit einem niedrigeren Wert. Das Glas mit der höheren Knoop-Härte weist eine höhere Beständigkeit bei mechanischer Beanspruchung auf und eignet sich daher ideal für den Einsatz in Umgebungen, in denen Verschleißfestigkeit von größter Bedeutung ist. Diese Eigenschaft ist besonders vorteilhaft bei optischen Anwendungen, bei denen die Unversehrtheit der Glasoberfläche über längere Zeiträume erhalten bleiben muss.

| Glas-Typ | Knoop-Härte (HK) | Widerstandsfähigkeit gegen Eindrücken | Sprödigkeit | Differenzdrucktoleranz |

|---|---|---|---|---|

| Typ A | 700 | Hoch | Niedrig | Hoch |

| Typ B | 400 | Niedrig | Hoch | Niedrig |

Zusammenfassend lässt sich sagen, dass die Knoop-Härte von Glas ein wesentlicher Maßstab für die Beurteilung seiner Eignung für verschiedene optische Anwendungen ist, insbesondere für solche, die mit mechanischer Beanspruchung verbunden sind oder bei denen eine langfristige Oberflächenintegrität erforderlich ist.

Optische Oberflächenspezifikationen

Oberflächenqualität und Kratzerspezifikationen

Die Oberflächenqualität eines optischen Fensters ist ein kritischer Parameter, der das Vorhandensein von Oberflächenfehlern bewertet, die während der Herstellungs- oder Verarbeitungsphasen entstehen können. Diese Defekte können, wenn sie nicht kontrolliert werden, die Leistung und Zuverlässigkeit des optischen Systems erheblich beeinträchtigen. Die Oberflächenqualität wird in der Regel anhand der in der amerikanischen Norm MIL-PRF-13830B festgelegten Spezifikationen für Kratzer und Risse (S/D) quantifiziert.

Um diese Spezifikationen besser zu verstehen, ist es wichtig, sich mit den beiden Hauptkomponenten zu befassen: Kratzer und Vertiefungen. Kratzer beziehen sich auf lineare Defekte, die durch mechanischen Abrieb verursacht werden können, während Vertiefungen lokalisierte Vertiefungen oder Gruben sind, die durch Stöße oder übermäßigen Druck entstehen. Die Kratzerspezifikation, die oft als 80-50" bezeichnet wird, gibt die zulässige Größe und Anzahl der Kratzer auf der Oberfläche an. So bedeutet "80", dass Kratzer bis zu einer Länge von 80 Mikrometern zulässig sind, und "50" gibt die maximale Breite dieser Kratzer an.

| Spezifikation | Beschreibung | Auswirkung auf die Leistung |

|---|---|---|

| Kratzer | Lineare Defekte bis zu einer Länge von 80 Mikrometern und einer Breite von 50 Mikrometern | Können Licht streuen und so die optische Klarheit und Effizienz beeinträchtigen |

| Gräbt | Lokalisierte Vertiefungen oder Gruben | Können örtlich begrenzte Spannungen verursachen, die zu einem möglichen Versagen unter Druck führen |

Diese Spezifikationen sind nicht willkürlich, sondern beruhen auf strengen Tests und empirischen Daten, die die Größe der Defekte mit der optischen Leistung korrelieren. Die Einhaltung dieser Normen ist entscheidend für die Erhaltung der Integrität des optischen Fensters und die Gewährleistung einer optimalen Leistung bei verschiedenen Anwendungen.

Oberflächenebenheit

Die Ebenheit der Oberfläche ist ein kritischer Parameter bei der Bewertung optischer Fenster, der die Abweichung der Oberfläche eines Fensters von einem idealen, perfekt ebenen Zustand angibt. Diese Kennzahl ist für die Aufrechterhaltung der Integrität und Leistung optischer Systeme von entscheidender Bedeutung, da selbst geringe Abweichungen die Qualität der übertragenen Bilder und die Effizienz der Lichtübertragung erheblich beeinträchtigen können.

Zur Messung der Oberflächenebenheit wird in der Regel eine optische Ebene verwendet, ein hochentwickeltes Werkzeug, das präzise optische Prinzipien zur Erkennung und Quantifizierung von Oberflächenunregelmäßigkeiten anwendet. Durch den Vergleich des Prüflings mit einer Referenzebene kann die optische Ebene Abweichungen mit hoher Genauigkeit erkennen und eine detaillierte Karte der Ebenheit der Oberfläche erstellen.

Zum besseren Verständnis der Bedeutung der Oberflächenebenheit dient die folgende Tabelle:

| Ebenheitsgrad der Oberfläche | Maximale Abweichung (μm) | Auswirkung auf optische Systeme |

|---|---|---|

| Grad 1 | 0.1 | Minimale Auswirkung, geeignet für hochpräzise Anwendungen |

| Klasse 2 | 0.5 | Für die meisten optischen Systeme akzeptabel, leichte Verschlechterung der Bildqualität |

| Klasse 3 | 1.0 | Spürbare Verschlechterung der Bildqualität, geeignet für Anwendungen mit geringer Präzision |

Zusammenfassend lässt sich sagen, dass die Ebenheit der Oberfläche eine nicht verhandelbare Spezifikation für optische Fenster ist, die sich auf die Gesamtleistung und Zuverlässigkeit optischer Systeme auswirkt. Der Einsatz fortschrittlicher Messinstrumente wie der optischen Ebene stellt sicher, dass diese Spezifikationen mit äußerster Präzision erfüllt werden und die Funktionalität der optischen Komponenten in verschiedenen Anwendungen gewährleistet ist.

Übertragener Wellenfrontfehler

Der transmittierte Wellenfrontfehler (TWFE) ist ein kritischer Parameter bei der Bewertung von optischen Fenstern, insbesondere bei Systemen, bei denen die Bildqualität von größter Bedeutung ist. Dieser Fehler ergibt sich aus einer Kombination von Faktoren wie Oberflächenfehlern, Inhomogenitäten des Brechungsindex und mechanischen Spannungen auf dem Fenster. Oberflächenfehler können auf Unvollkommenheiten im Herstellungsprozess zurückgeführt werden, wie Kratzer, Vertiefungen oder Unregelmäßigkeiten, die von der idealen flachen oder gekrümmten Oberfläche abweichen. Inhomogenitäten des Brechungsindexes hingegen treten auf, wenn das Fenstermaterial nicht gleichmäßig dicht ist, was zu Schwankungen in der Lichttransmissionsgeschwindigkeit führt. Mechanische Spannungen, die häufig beim Einbau oder bei Umweltveränderungen auftreten, können ebenfalls zu TWFE beitragen, indem sie eine leichte Verformung des Fensters verursachen.

Die Auswirkungen von TWFE sind bei bildgebenden Systemen beträchtlich, wo selbst geringe Verzerrungen zu einer spürbaren Verschlechterung der Bildqualität führen können. Bei hochauflösenden Bildgebungssystemen, wie sie beispielsweise in der Mikroskopie oder Astronomie verwendet werden, können TWFE zu unscharfen oder verzerrten Bildern führen, was die Gesamtleistung des Systems verringert. Diese Beeinträchtigung kann sich in Form von Kontrastverlusten, erhöhtem Rauschen oder dem Auftreten von Geisterbildern äußern, die alle die Genauigkeit und Effektivität des Abbildungsprozesses beeinträchtigen können.

Um TWFE abzuschwächen, setzen die Hersteller verschiedene Techniken ein, darunter strenges Polieren der Oberfläche, Entspannungsbehandlungen und die Verwendung von Materialien mit sehr einheitlichen Brechungsindizes. Darüber hinaus werden fortschrittliche Messinstrumente wie Interferometer eingesetzt, um TWFE zu messen und zu quantifizieren, was präzise Anpassungen und Verbesserungen im Herstellungsprozess ermöglicht. Durch die Berücksichtigung dieser Faktoren ist es möglich, TWFE deutlich zu reduzieren und damit die Leistung optischer Systeme zu verbessern.

Antireflexionsbeschichtung (AR)

Zweck und Vorteile

Antireflexionsbeschichtungen (AR) werden sorgfältig auf optische Fenster aufgebracht, um die Transmission innerhalb des vorgesehenen Wellenlängenspektrums zu optimieren. Diese Beschichtungen erfüllen einen doppelten Zweck: Sie steigern nicht nur die Gesamteffizienz des optischen Systems, sondern verbessern auch die visuelle Klarheit, indem sie unerwünschte Artefakte wie Geisterbilder minimieren und die Lichtstreuung reduzieren.

Durch die gezielte Erhöhung der Lichtdurchlässigkeit sorgen AR-Beschichtungen dafür, dass mehr Licht durch das optische Fenster gelangt, wodurch die Gesamtleistung des Systems verbessert wird.Diese Verbesserung ist besonders wichtig bei Anwendungen, bei denen ein hoher Kontrast erforderlich ist, wie z. B. in der Mikroskopie oder bei bildgebenden Systemen, wo selbst geringe Reflexionen die Bildqualität erheblich beeinträchtigen können.

Darüber hinaus trägt die Beseitigung von Geisterbildern durch AR-Beschichtungen zu einem saubereren und präziseren visuellen Ergebnis bei.Dies wird durch die Verringerung der internen Reflexionen innerhalb des optischen Systems erreicht, die sonst Sekundärbilder erzeugen können, die das Primärbild stören.Infolgedessen werden die Klarheit und Schärfe des Endbildes erheblich verbessert, was AR-Beschichtungen für hochpräzise optische Anwendungen unverzichtbar macht.

Spezifikation und Anwendung

Bei der Spezifikation einer AR-Beschichtung für eine bestimmte Anwendung ist es entscheidend, zunächst den gesamten Spektralbereich des Systems zu kennen.Der Spektralbereich bezieht sich auf den Bereich der Wellenlängen, für den das optische System ausgelegt ist.Dieses Verständnis ist wichtig, da die Leistung der AR-Beschichtung für einen bestimmten Wellenlängenbereich optimiert ist.

Die Verwendung von Beschichtungen bei Wellenlängen außerhalb des vorgesehenen Bereichs kann zu verschiedenen Problemen führen.So kann die Beschichtung beispielsweise Reflexionen nicht wirksam reduzieren, was zu einem erhöhten Lichtverlust führt.Dies kann die Gesamtleistung des Systems beeinträchtigen und sich auf Parameter wie die Übertragungseffizienz, den Kontrast und die Beseitigung von Geisterbildern auswirken.Darüber hinaus kann die unsachgemäße Verwendung von AR-Beschichtungen zu unerwünschten Interferenzmustern führen, die die Klarheit und Qualität des optischen Systems weiter beeinträchtigen.

Um diese Fallstricke zu vermeiden, empfiehlt es sich, Experten zu Rate zu ziehen oder fortschrittliche Simulationswerkzeuge zu verwenden, um sicherzustellen, dass die AR-Beschichtung auf die spezifischen spektralen Anforderungen der Anwendung zugeschnitten ist.Dieser Ansatz maximiert nicht nur die Vorteile der AR-Beschichtung, sondern stellt auch sicher, dass das optische System über den vorgesehenen Wellenlängenbereich optimal funktioniert.

Ähnliche Produkte

- 400-700nm Wellenlängen Antireflexionsbeschichtetes AR-Beschichtungsglas

- CVD-Diamant-Optikfenster für Laboranwendungen

- Optisches Fensterglas Substrat Wafer CaF2 Substrat Fenster Linse

- Optisches ultra-klares Glassubstrat für Labor K9 B270 BK7

- Optisches Fensterglas Substrat Wafer Einseitig Doppelseitig Beschichtete K9 Quarzplatte

Ähnliche Artikel

- Entwurf von Dünnschichtsystemen: Prinzipien, Überlegungen und praktische Anwendungen

- Sicherheitsausrüstung in einem Labor - Augenschutz

- Die Leistung optischer Quarzplatten freisetzen: Anwendungen und Vorteile

- Enthüllung der außergewöhnlichen Eigenschaften und Anwendungen von optischen Quarzplatten

- Anwendung von Vakuumbeschichtungen auf Architekturglas