Grundaufbau und Prinzip

Destillationskolben und Kondensatorrohr

Der Destillationskolben, der oft die Form einer Aubergine oder eines Rundkolbens hat, ist ein wichtiger Bestandteil des Rotationsverdampfersystems. Dieser Kolben verfügt über einen standardisierten, gefrästen Anschluss, der für sichere Verbindungen innerhalb der Destillationsanlage unerlässlich ist. Der Kolben ist über ein hocheffizientes, serpentinenförmiges Kondensatorrohr mit einer Dekompressionspumpe verbunden. Dieses Kondensatorrohr ist so konstruiert, dass es den Rückfluss maximiert und sicherstellt, dass die verdampften organischen Lösungsmittel effektiv kondensiert und gesammelt werden.

Das Serpentinenkondensatorrohr ermöglicht nicht nur eine effiziente Wärmeübertragung, sondern enthält auch eine zusätzliche Öffnung, die mit einem Auffangkolben verbunden ist. Dieser Auffangkolben, der mit einer eigenen gefrästen Öffnung ausgestattet ist, ist strategisch platziert, um die kondensierten Lösungsmittel aufzufangen, wenn sie aus dem Destillationskolben verdampft werden. Dieses Doppelkolbensystem gewährleistet einen nahtlosen Prozess von der Verdampfung bis zum Auffangen, wobei die Integrität und Reinheit der destillierten Lösungsmittel erhalten bleibt.

Zusammenfassend lässt sich sagen, dass der Destillationskolben und das Kondensatorrohr integraler Bestandteil des Rotationsverdampfers sind und einen robusten und effizienten Mechanismus für die Verdampfung und Sammlung von Lösungsmitteln bieten. Ihr Design und ihre Funktionalität sind entscheidend für die Gesamteffizienz und Effektivität des Destillationsprozesses.

Systembetrieb und Sicherheit

Eine entscheidende Komponente für den Betrieb eines Rotationsverdampfers ist der Dreiwegekolben, der strategisch zwischen dem Kondensatorrohr und der Dekompressionspumpe positioniert ist. Dieses vielseitige Ventil ermöglicht es dem System, zwischen atmosphärischem Druck und einem Zustand der Dekompression umzuschalten und so den Transfer von Lösungsmitteln und den Destillationsprozess zu erleichtern.

Wenn das System an die Atmosphäre angeschlossen ist, können der Destillationskolben und der Auffangkolben sicher entfernt werden, was den Transfer von Lösungsmitteln ermöglicht. Umgekehrt muss das System, wenn es an die Dekompressionspumpe angeschlossen ist, im Zustand der Dekompression gehalten werden, um eine effiziente Verdampfung zu gewährleisten.

Um den Rotationsverdampfer sicher und effektiv zu betreiben, sollten die Benutzer eine bestimmte Reihenfolge einhalten. Zunächst sollte das System dekomprimiert werden, um die erforderlichen Vakuumbedingungen zu schaffen. Anschließend wird der Motor aktiviert, um den Destillationskolben zu drehen. Nach Beendigung des Prozesses muss der Motor zunächst angehalten und dann das Vakuum allmählich auf atmosphärischen Druck abgebaut werden. Durch dieses sequenzielle Vorgehen wird verhindert, dass sich der Destillationskolben während der Drehung verschiebt, was sowohl Sicherheit als auch Effizienz gewährleistet.

Erhitzungs- und Verdampfungsprozess

Der Erhitzungs- und Verdampfungsprozess in einem Rotationsverdampfer wird genauestens kontrolliert, um eine effiziente Destillation zu gewährleisten. Das System umfasst in der Regel ein thermostatisches Wasserbad, das als primäre Wärmequelle dient und den Kolben auf einer optimalen Temperatur hält. Durch eine präzise elektronische Steuerung wird der Kolben mit einer konstanten Geschwindigkeit, in der Regel zwischen 50 und 160 U/min, gedreht.

Um den Verdampfungsprozess zu verbessern, wird eine Vakuumpumpe eingesetzt, um im Verdampfungskolben einen Unterdruck zu erzeugen, der in der Regel zwischen 400 und 600 mmHg liegt. Diese Vakuumumgebung senkt den Siedepunkt des Lösungsmittels und ermöglicht eine schnellere und effizientere Verdampfung. Während der Rotationskolben rotiert, ist er in das Wasserbad eingetaucht, so dass die Lösung unter diesen kontrollierten Bedingungen diffusionsverdampft werden kann.

Das Rotationsverdampfersystem ist so konzipiert, dass die Destillationseffizienz maximiert wird. Das Heizbad sorgt dafür, dass die Temperatur des Lösungsmittels genau gesteuert werden kann und sich oft dem Siedepunkt nähert, ihn aber nicht überschreitet. Gleichzeitig wird durch die Rotation des Kolbens nicht nur die Verdampfungsoberfläche vergrößert, sondern auch die Bildung von Blasen verhindert, die sonst den Prozess stören könnten.

Darüber hinaus verfügt das System über einen hocheffizienten Kondensator, der den heißen Dampf schnell verflüssigt und so die Verdampfungsrate weiter beschleunigt. Dieser Kühlmechanismus ist entscheidend für die Aufrechterhaltung des Vakuums und die effiziente Rückgewinnung des verdampften Lösungsmittels. Die Kombination dieser Elemente - präzise Temperaturregelung, kontrollierte Rotation und effiziente Kondensation - ermöglicht es dem Rotationsverdampfer, ein breites Spektrum von Lösungsmitteln und Proben mit hoher Effizienz und Präzision zu verarbeiten.

Entwicklungsgeschichte des Rotationsverdampfers

Uralte Ursprünge

Die Ursprünge der Destillationstechniken lassen sich bis in die Antike zurückverfolgen. So beobachteten die griechischen Seefahrer der Antike, dass sich bei Nebel Kondensationstropfen auf ihren Segeln bildeten. Um sich dieses natürliche Phänomen zunutze zu machen, entwickelten sie eine Methode zum Auffangen von Frischwasser, indem sie Wolle auf beheizte Behälter legten. Dieses rudimentäre System, das später als "Wollkondensator" bezeichnet wurde, war einer der frühesten Versuche, die Kondensation zur Wasserreinigung zu nutzen.

Um das 2. Jahrhundert n. Chr. machten die Alchemisten einen bedeutenden Sprung nach vorn, indem sie das erste Destillationsgerät aus Kupfer entwickelten, das als "Destillationskessel" bekannt wurde. Dieser Apparat markierte den Beginn kontrollierter Destillationsprozesse und legte den Grundstein für künftige Fortschritte in Chemie und Technik. Obwohl diese frühen Innovationen nach modernen Maßstäben einfach waren, waren sie entscheidend für die Entwicklung von Destillationstechniken, die schließlich zur Entwicklung von Rotationsverdampfern führen sollten.

Revolutionäre Entwicklungen

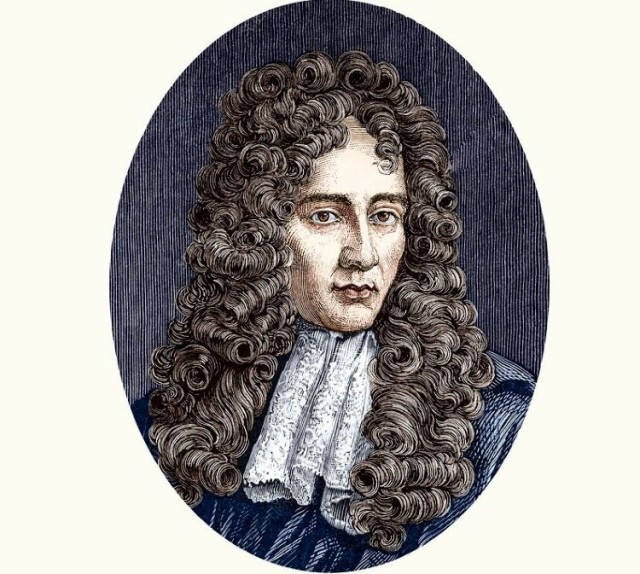

Im 17. Jahrhundert leistete der irische Physiker Robert Boyle Pionierarbeit mit einer bahnbrechenden Technik der Vakuumdestillation, die den entscheidenden Zusammenhang zwischen Druck und Siedepunkt aufzeigte. Diese Entdeckung beschleunigte den Destillationsprozess erheblich und legte den Grundstein für künftige Fortschritte. Mitte des 20. Jahrhunderts führten die Wissenschaftler C.C. Draig und M.E. Volk das innovative Konzept der Drehkolben ein, das eine bessere Durchmischung der Proben und eine bessere Wärmeverteilung ermöglichte. Diese entscheidende Änderung der Methodik führte zur Einführung des ersten kommerziellen Rotationsverdampfers, der die Laborpraktiken revolutionierte und die Voraussetzungen für moderne Destillationstechnologien schuf.

Die Integration dieser beiden revolutionären Entwicklungen - Vakuumdestillation und Rotationskolben - markierte eine neue Ära im wissenschaftlichen Experimentieren. Die Vakuumdestillation ermöglichte eine präzise Kontrolle des Siedepunkts von Lösungsmitteln, während die Rotation der Kolben die Verdampfungsoberfläche maximierte und so eine effiziente und schnelle Entfernung des Lösungsmittels gewährleistete. Diese Synergie verbesserte nicht nur die Geschwindigkeit und Genauigkeit der Destillation, sondern ebnete auch den Weg für komplexere und umfangreichere Experimente, die die Chemie und verwandte Wissenschaften erheblich voranbrachten.

Moderne Weiterentwicklungen

Der Beginn des 21. Jahrhunderts hat eine Ära eingeläutet, in der künstliche Intelligenz (KI) kein futuristisches Konzept mehr ist, sondern eine greifbare Realität, die Branchen auf der ganzen Welt umgestaltet. Im Bereich der Laborautomatisierung hat diese technologische Welle zu bedeutenden Fortschritten geführt, insbesondere im Hinblick auf den Betrieb und die Effizienz von Rotationsverdampfern. Intelligentes Spinnen, einst eine visionäre Idee, ist heute zum Standard in modernen Labors geworden.

Moderne Rotationsverdampfer sind mit fortschrittlichen KI-Systemen ausgestattet, die kritische Parameter wie Vakuumdruck, Heiztemperatur und Rotationsgeschwindigkeit nicht nur überwachen, sondern auch selbständig einstellen. Dieser Automatisierungsgrad gewährleistet optimale Destillationsbedingungen, verringert die Wahrscheinlichkeit menschlicher Fehler und verbessert die Reproduzierbarkeit der Experimente. So kann KI beispielsweise potenzielle Probleme wie das Sieden der Probe oder eine ineffiziente Wärmeübertragung vorhersagen und entschärfen und so die Integrität der Experimente sicherstellen.

Darüber hinaus ermöglicht die Integration von Algorithmen des maschinellen Lernens diesen Geräten, aus vergangenen Vorgängen zu lernen und ihre Leistung im Laufe der Zeit kontinuierlich zu verbessern. Das bedeutet, dass jeder Destillationsprozess effizienter und präziser wird, wenn das System Daten sammelt und seine Betriebsstrategien verfeinert. Das Ergebnis ist eine Laborumgebung, in der komplexe Destillationsaufgaben mit unvergleichlicher Genauigkeit und Konsistenz ausgeführt werden.

Zusätzlich zu den betrieblichen Verbesserungen bieten KI-gesteuerte Rotationsverdampfer erhebliche Zeiteinsparungen. Automatisierte Systeme können sich wiederholende und zeitaufwändige Aufgaben übernehmen, so dass sich die Forscher auf wichtigere Aspekte ihrer Arbeit konzentrieren können. Dadurch wird nicht nur der Forschungsprozess beschleunigt, sondern es eröffnen sich auch neue Wege für Innovationen und Entdeckungen.

Die Einführung von KI in Rotationsverdampfern stellt einen Paradigmenwechsel in der Laborpraxis dar und markiert eine neue Ära, in der Technologie und Wissenschaft zusammenkommen, um die Grenzen des Möglichen zu erweitern. Mit der Weiterentwicklung dieser intelligenten Systeme sieht die Zukunft der Laborautomatisierung vielversprechend aus, mit potenziellen Anwendungen, die weit über die derzeitigen Möglichkeiten herkömmlicher Geräte hinausgehen.

Wartung Wissen

Überprüfungen vor der Verwendung

Vor der Inbetriebnahme eines Rotationsverdampfers muss unbedingt eine gründliche Vorabkontrolle durchgeführt werden. Dieser Prozess ist entscheidend für die Sicherheit und Effizienz des Destillationsverfahrens. Beginnen Sie damit, die Glaskomponenten, insbesondere den Destillationskolben und das Kondensatorrohr, auf sichtbare Risse oder Absplitterungen zu untersuchen. Selbst eine kleine Unvollkommenheit kann zu einem katastrophalen Ausfall während des Betriebs führen.

Überprüfen Sie als nächstes die Ausrichtung und den festen Sitz aller Schnittstellen. Korrekt ausgerichtete und sicher befestigte Schnittstellen sind entscheidend für die Aufrechterhaltung eines wirksamen Vakuums und die Vermeidung von Leckagen. Verwenden Sie ein weiches Tuch oder eine saubere Serviette, um die Schnittstellen vorsichtig abzuwischen und eine dünne Schicht Vakuumfett aufzutragen, um eine optimale Abdichtung zu gewährleisten.

Behandeln Sie außerdem alle Glaswaren mit Sorgfalt, um unnötige Belastungen zu vermeiden, die zu Brüchen führen könnten. Leichte Handhabung und präzise Platzierung sind der Schlüssel zur Vermeidung von Schäden. Sobald alle Komponenten geprüft und für sicher befunden wurden, fahren Sie mit dem Aufbau fort und stellen sicher, dass jedes Teil korrekt positioniert und gesichert ist.

Durch die Einhaltung dieser Kontrollen vor der Verwendung können Sie das Risiko eines Geräteausfalls erheblich verringern und einen reibungslosen, effizienten Destillationsprozess gewährleisten.

Wartung der Schnittstellen

Um die Langlebigkeit und optimale Leistung Ihres Rotationsverdampfers zu gewährleisten, ist eine ordnungsgemäße Wartung der Schnittstellen entscheidend. Reinigen Sie die Schnittstelle zunächst vorsichtig mit einem weichen Tuch oder einer sauberen Serviette, falls erforderlich. Dieser Schritt ist wichtig, um alle Ablagerungen oder Rückstände zu entfernen, die den reibungslosen Betrieb des Geräts beeinträchtigen könnten.

Sobald die Schnittstelle sauber ist, tragen Sie eine dünne Schicht Vakuumfett auf. Dieses Schmiermittel verbessert nicht nur die Dichtungsleistung, sondern schützt die Schnittstelle auch vor Verunreinigungen aus der Umgebung, wie z. B. Staub und Sand. Es ist unbedingt erforderlich, das Vakuumfett nach dem Auftragen abzudecken, um zu verhindern, dass diese Elemente eindringen und die Integrität der Dichtung beeinträchtigen.

Beim Zusammenbau der Schnittstellen sollten die Schrauben nicht zu fest angezogen werden. Es mag zwar logisch erscheinen, die Verbindungen so fest wie möglich zu verschrauben, doch kann dies zu langfristigen Schäden führen. Lösen Sie stattdessen die Schnittstellen regelmäßig und ziehen Sie sie wieder fest, um zu verhindern, dass die Anschlüsse dauerhaft verriegelt oder "verbissen" werden. Auf diese Weise bleiben die Schnittstellen flexibel und funktionsfähig, was das Risiko kostspieliger Reparaturen oder eines Austauschs verringert.

Wenn Sie diese Wartungsschritte befolgen, können Sie die Lebensdauer der Schnittstellen Ihres Rotationsverdampfers verlängern und eine konstante, zuverlässige Leistung in Ihrem Laborbetrieb sicherstellen.

Richtlinien für den Betrieb

Um einen sicheren und effizienten Betrieb Ihres Rotationsverdampfers zu gewährleisten, befolgen Sie bitte diese Schritt-für-Schritt-Anweisungen:

-

Einschaltreihenfolge: Beginnen Sie mit dem Einschalten des Netzschalters. Dieser erste Schritt bereitet das System auf den Betrieb vor.

-

Anfahrgeschwindigkeit: Erlauben Sie der Maschine, ihre Geschwindigkeit von einem langsamen Start bis zur vollen Betriebsgeschwindigkeit allmählich zu erhöhen. Diese allmähliche Beschleunigung trägt zur Stabilisierung des Systems bei und verhindert plötzliche Druckschwankungen.

-

Stopp-Sequenz: Wenn es an der Zeit ist, den Prozess anzuhalten, bringen Sie die Maschine zunächst vollständig zum Stillstand. Dadurch wird sichergestellt, dass alle Komponenten in Ruhe sind, bevor weitere Maßnahmen ergriffen werden.

-

Herunterfahren: Nachdem die Maschine vollständig zum Stillstand gekommen ist, schalten Sie den Netzschalter aus. Dadurch wird verhindert, dass Restenergie unbeabsichtigte Vorgänge auslöst.

-

Handhabung des PTFE-Schalters: Seien Sie vorsichtig mit den PTFE-Schaltern, die sich im gesamten System befinden. Ein zu starkes Anziehen dieser Schalter kann zu Schäden führen, insbesondere an den Glaskomponenten. Es ist ratsam, ein Gleichgewicht beizubehalten und sicherzustellen, dass sie sicher, aber nicht übermäßig fest angezogen sind.

Wenn Sie sich an diese Betriebsrichtlinien halten, können Sie das Risiko eines mechanischen Versagens erheblich verringern und die Langlebigkeit Ihres Rotationsverdampfers sicherstellen.

Pflege nach dem Gebrauch

Nach jedem Gebrauch ist es unerlässlich, die Sauberkeit und Funktionalität Ihres Rotationsverdampfers zu erhalten, um seine Langlebigkeit und optimale Leistung zu gewährleisten. Beginnen Sie damit, die Oberfläche des Geräts vorsichtig mit einem weichen Tuch abzuwischen, um alle Öl-, Flecken- und Lösungsmittelreste zu entfernen. Dieser einfache Schritt hilft, die Ansammlung von Verunreinigungen zu verhindern, die den zukünftigen Betrieb beeinträchtigen könnten.

Eine kritische Komponente, auf die Sie achten sollten, ist der PTFE-Schalter. Nach dem Anhalten der Maschine ist es ratsam, den PTFE-Schalter zu lösen, um statische Langzeitbelastungen zu vermeiden, die zu einer Verformung des Kolbens führen können. Eine regelmäßige Wartung des PTFE-Schalters gewährleistet einen reibungslosen Betrieb und verlängert die Lebensdauer des Geräts.

Der Dichtungsring ist ein weiteres wichtiges Element, das regelmäßig gewartet werden muss. So reinigen Sie den Dichtungsring:

- Entfernen Sie den Dichtungsring: Ziehen Sie den Dichtungsring vorsichtig von der Welle ab.

- Untersuchen Sie die Welle: Prüfen Sie, ob sich Schmutz oder Ablagerungen auf der Welle befinden.

- Reinigen Sie die Welle: Wischen Sie die Welle mit einem weichen Tuch sauber.

- Vakuumfett auftragen: Tragen Sie eine kleine Menge Vakuumfett auf die Welle auf, um die Schmierung aufrechtzuerhalten.

- Setzen Sie den Dichtungsring wieder ein: Vergewissern Sie sich, dass der Dichtungsring ordnungsgemäß wieder eingebaut ist, um eine dichte Abdichtung zu gewährleisten.

Dieser Vorgang hält die Welle und den Dichtungsring in optimalem Zustand und gewährleistet, dass sie gleitfähig und funktionsfähig bleiben.

Schließlich ist es wichtig, die elektrischen Komponenten des Rotationsverdampfers zu schützen. Wasser und Feuchtigkeit sind die Feinde elektrischer Systeme; stellen Sie daher sicher, dass kein Wasser mit den elektrischen Teilen in Berührung kommt. Feuchtigkeit kann Kurzschlüsse und andere elektrische Ausfälle verursachen, die zu kostspieligen Reparaturen und Ausfallzeiten führen. Wenn Sie sich an diese Richtlinien für die Pflege nach dem Gebrauch halten, können Sie Ihren Rotationsverdampfer schützen und sicherstellen, dass er auch in den kommenden Jahren noch effizient arbeitet.

Wie Sie einen Rotationsverdampfer kaufen

Auswahl der Spezifikation

Bei der Auswahl eines Rotationsverdampfers ist eine der wichtigsten Überlegungen das Volumen der Verdampferflasche, das direkt mit der Menge des zu verarbeitenden Materials korreliert. Rotationsverdampfer werden in der Regel nach dem Fassungsvermögen der Verdampferflaschen eingeteilt:

-

Labormaßstab: Für Experimente im kleinen Maßstab sind Rotationsverdampfer mit Verdampferflaschenvolumen von 2 l, 3 l oder 5 l ideal. Sie eignen sich perfekt für die Verarbeitung kleinerer Materialmengen und werden häufig in der Forschung eingesetzt, wo Präzision und minimale Probenverluste entscheidend sind.

-

Pilotmaßstab: Für Pilotversuche, bei denen größere Mengen benötigt werden, sind Verdampfer mit einem Fassungsvermögen von 5 l bis 20 l besser geeignet. Diese Geräte können größere Mengen verarbeiten und sind daher ideal für Versuche in der Produktionsvorbereitung und Prozessentwicklung.

-

Produktionsmaßstab: Für die Produktion im großen Maßstab werden Rotationsverdampfer mit Verdampferflaschenvolumen von 20 l bis 50 l eingesetzt. Diese größeren Geräte sind für einen hohen Durchsatz ausgelegt und werden häufig in industriellen Umgebungen eingesetzt, in denen Effizienz und Kapazität von größter Bedeutung sind.

Neben diesen Standardkapazitäten ist es auch möglich, das Volumen der Verdampferflasche unter besonderen Umständen zu vergrößern. Dies kann durch den Einsatz eines kontinuierlichen Zuführungsrohrs erreicht werden, das die kontinuierliche Zugabe von Material während der Destillation ermöglicht, wodurch die Gesamtmenge des Materials, das in einem kontinuierlichen Durchlauf verarbeitet werden kann, erhöht wird. Diese Funktion ist besonders nützlich, wenn das Material in großen Mengen ohne Unterbrechung verarbeitet werden muss.

Destillationseffizienz und Sicherheit

Die Destillationseffizienz eines Rotationsverdampfers ist ein entscheidender Faktor, der sich direkt auf die Anzahl der Proben auswirkt, die in einem bestimmten Zeitrahmen verarbeitet werden können. In Szenarien, in denen das Lösungsmittel konstant bleibt, bedeutet eine höhere Destillationseffizienz eine größere Anzahl an destillierten Proben pro Tag. Folglich sollte bei der Entscheidung für einen Rotationsverdampfer die Destillationseffizienz eine wichtige Rolle spielen, wenn es um eine große Anzahl von Proben geht.

Die Sicherheit bei Destillationsvorgängen ist dagegen von größter Bedeutung und hängt oft von zwei Hauptfaktoren ab: dem Lösungsmittel und dem Heizmedium. Das Lösungsmittel als die Substanz, die verdampft wird, birgt bei unsachgemäßer Handhabung Risiken. Gängige Lösungsmittel wie Ethanol und Essigsäure können flüchtig und entflammbar sein, so dass strenge Sicherheitsprotokolle erforderlich sind. Auch das Heizmedium, das die für die Verdampfung erforderliche Wärmeenergie liefert, muss sorgfältig gehandhabt werden, um Überhitzung und potenzielle Gefahren zu vermeiden.

Um diese Risiken zu mindern, können verschiedene Sicherheitsmaßnahmen ergriffen werden. So kann z. B. der Einsatz eines Sekundärkondensators die Lösungsmittelrückgewinnung verbessern und damit das Risiko der Lösungsmittelexposition verringern. Außerdem kann die Aufrechterhaltung eines angemessenen Vakuumniveaus im System dazu beitragen, den Siedepunkt des Lösungsmittels zu kontrollieren, was die Sicherheit weiter erhöht.

Zusammenfassend lässt sich sagen, dass die Maximierung der Destillationseffizienz zwar für die Produktivität von entscheidender Bedeutung ist, die Gewährleistung der Sicherheit des Destillationsprozesses jedoch ebenso wichtig ist, um sowohl die Anlagen als auch die beteiligten Mitarbeiter zu schützen.

Umweltaspekte

Bei der Optimierung der Laborumgebung für den Einsatz von Rotationsverdampfern können mehrere wichtige Überlegungen die Effizienz und Nachhaltigkeit der Lösungsmittelrückgewinnung erheblich verbessern. Eine der effektivsten Strategien ist die Integration eines Sekundärkondensators. Diese zusätzliche Komponente kann die Rückgewinnung von destillierten Lösungsmitteln maximieren und dadurch Abfall und Betriebskosten reduzieren.

Wichtige Umweltstrategien:

-

Sekundär-Kondensationsanlage:

- Funktion: Der Sekundärkondensator arbeitet mit dem Primärkondensator zusammen, um Lösungsmittel aufzufangen und zu verflüssigen, die sonst entweichen könnten.

- Vorteile: Dieses zweistufige Kondensationsverfahren gewährleistet höhere Rückgewinnungsraten, insbesondere bei flüchtigen Lösungsmitteln. Es trägt auch zur Aufrechterhaltung eines konstanten Vakuumniveaus bei, das für eine effiziente Destillation entscheidend ist.

-

Energie-Effizienz:

- Thermostatische Steuerung: Durch den Einsatz von Thermostatsteuerungen können die Heiz- und Kühlprozesse optimiert und der Energieverbrauch gesenkt werden.

- Wärmerückgewinnungssysteme: Durch den Einsatz von Wärmerückgewinnungssystemen kann die bei der Destillation erzeugte überschüssige Wärme zurückgewonnen werden, was die Energieeffizienz weiter erhöht.

-

Auswahl der Materialien:

- Nachhaltige Materialien: Die Wahl von langlebigen und umweltfreundlichen Materialien wie Glas oder bestimmten Kunststoffen kann die Umweltauswirkungen der Geräte verringern.

- Recycelbare Komponenten: Wenn Komponenten wie Dichtungen aus wiederverwertbaren Materialien hergestellt werden, kann dies zu einer umweltfreundlicheren Laboreinrichtung beitragen.

-

Abfallmanagement:

- Lösungsmittel-Recycling: Durch die Einführung von Lösungsmittel-Recyclingprogrammen kann die Entsorgung gefährlicher Materialien minimiert werden.

- Richtige Entsorgung: Die Sicherstellung einer umweltgerechten Entsorgung aller Abfallstoffe ist für die Aufrechterhaltung eines nachhaltigen Labors unerlässlich.

Durch die Integration dieser Strategien können Labore nicht nur die Effizienz ihrer Rotationsverdampfer verbessern, sondern auch zu einem nachhaltigeren und umweltfreundlicheren Betriebsrahmen beitragen.

Vorteile und Nachteile

Vorteile

Alle Rotationsverdampfer sind mit einem eingebauten Hebemotor ausgestattet, der den Kolben bei Stromausfall automatisch über den Heiztopf anhebt und so für Sicherheit sorgt und Probenverluste verhindert. In Verbindung mit der Zentripetalkraft und der Reibung zwischen der flüssigen Probe und dem Verdampfungskolben bildet sich ein dünner Flüssigkeitsfilm auf der Innenfläche des Kolbens. Dieser Film vergrößert die Heizfläche erheblich und ermöglicht eine effizientere Verdampfung.

Die durch die Bewegung der Probe erzeugte Rotationskraft unterdrückt wirksam das Sieden und ermöglicht so kontrollierte und schonende Destillationsprozesse. Diese Eigenschaften und das benutzerfreundliche Design des Geräts machen moderne Rotationsverdampfer zu einem äußerst effektiven Gerät für die schnelle und schonende Destillation einer breiten Palette von Proben. Selbst Benutzer mit wenig Erfahrung können diese Geräte problemlos bedienen und so konsistente und zuverlässige Ergebnisse erzielen.

Nachteile

Eine der größten Herausforderungen bei der Verwendung von Rotationsverdampfern ist der mögliche Probenverlust durch Sieden, insbesondere bei flüchtigen Gemischen wie Ethanol und Wasser. Dieses Problem kann die Integrität und den Ertrag des Experiments erheblich beeinträchtigen. Um dieses Risiko zu mindern, können verschiedene Strategien angewandt werden:

-

Einstellen der Stärke der Vakuumpumpe: Eine sorgfältige Kontrolle der Stärke der Vakuumpumpe während der Mischphase des Destillationsprozesses kann helfen, ein Sieden zu verhindern. Durch Feineinstellung des Vakuumdrucks kann der Siedepunkt des Lösungsmittels angehoben werden, wodurch die Wahrscheinlichkeit eines Probenverlusts verringert wird.

-

Temperaturkontrolle: Eine genaue Temperaturkontrolle des Heizbads ist von entscheidender Bedeutung. Geringe Temperaturabweichungen können zu plötzlichem Sieden führen. Der Einsatz fortschrittlicher Temperaturkontrollsysteme kann dazu beitragen, eine stabile Umgebung aufrechtzuerhalten und unkontrolliertes Sieden zu verhindern.

-

Anti-Boiling-Partikel: Die Zugabe von Anti-Boiling-Partikeln zur Probe kann die Bildung von Blasen wirksam unterdrücken und einen reibungsloseren Destillationsprozess gewährleisten. Diese Partikel unterbrechen die Oberflächenspannung und verhindern die Bildung großer Blasen, die zum Sieden führen könnten.

-

Spezielle Kühlerrohre: Rotationsverdampfer können mit speziellen Kondensatorrohren ausgestattet werden, die für anspruchsvolle Destillationen entwickelt wurden. Diese Rohre sind für die Handhabung von Proben optimiert, die zur Schaumbildung neigen. Sie sorgen für eine verbesserte Kondensationseffizienz und verringern das Risiko von Probenverlusten.

| Strategie | Beschreibung |

|---|---|

| Einstellen der Vakuumpumpe | Feinabstimmung des Vakuumdrucks, um den Siedepunkt des Lösungsmittels anzuheben. |

| Temperaturkontrolle | Einsatz fortschrittlicher Temperaturkontrollsysteme zur Aufrechterhaltung einer stabilen Umgebung. |

| Anti-Boiling-Partikel | Zugabe von Partikeln zur Unterbrechung der Oberflächenspannung und zur Verhinderung der Blasenbildung. |

| Spezielle Kondensatorrohre | Ausstattung des Systems mit Rohren, die für anspruchsvolle Destillationen optimiert sind. |

Durch die Anwendung dieser Strategien kann das Risiko von Probenverlusten aufgrund von Siedevorgängen erheblich reduziert werden, was einen effizienteren und zuverlässigeren Destillationsprozess gewährleistet.

Vorsichtsmaßnahmen bei der Verwendung

Allgemeine Vorsichtsmaßnahmen

Bei der Handhabung von Glasteilen für die Entgegennahme und den Einbau ist es wichtig, Vorsicht und Sorgfalt walten zu lassen. Diese Teile sollten vorsichtig angefasst und platziert werden, um Beschädigungen zu vermeiden. Vor dem Einbau müssen die Teile gründlich gereinigt und entweder getrocknet oder an der Luft getrocknet werden.

Vor dem Zusammenbau müssen alle Mahlzähne, Dichtflächen, Dichtungsringe und Verbindungen sorgfältig mit einer Schicht Vakuumfett bestrichen werden. Dieser Schritt ist entscheidend für die Aufrechterhaltung einer wirksamen Dichtung, die für das ordnungsgemäße Funktionieren des Rotationsverdampfers unerlässlich ist.

Außerdem muss sichergestellt werden, dass der Heiztank mit Wasser gefüllt ist, bevor er in Betrieb genommen wird. Trockenbrand, der bei leerem Tank auftritt, ist streng verboten und kann zu schweren Schäden an der Anlage führen. Die ordnungsgemäße Befüllung des Heiztanks gewährleistet einen sicheren und effizienten Betrieb und beugt möglichen Gefahren vor.

Systemüberprüfungen

Vor dem Start des Vakuumpumpvorgangs am Rotationsverdampfer RE-52B muss unbedingt eine Reihe von Systemprüfungen durchgeführt werden, um die Integrität und Sicherheit des Geräts zu gewährleisten. Diese Prüfungen dienen dazu, mögliche Schäden am Kolben zu verhindern und eine optimale Leistung während des Destillationsprozesses zu gewährleisten.

-

Abdichtung von Verbindungen und Schnittstellen: Überprüfen Sie, ob alle Verbindungen und Schnittstellen ordnungsgemäß abgedichtet sind. Dazu gehört die Überprüfung der Verbindungen zwischen dem Destillationskolben, dem Kondensatorrohr und der Vakuumpumpe, um sicherzustellen, dass keine Lecks vorhanden sind, die die Vakuumintegrität beeinträchtigen könnten.

-

Dichtungsring und Oberflächeneffektivität: Beurteilen Sie den Zustand der Dichtungsringe und Dichtungsflächen. Vergewissern Sie sich, dass sie nicht abgenutzt oder beschädigt sind, da dies zu Undichtigkeiten und ineffizientem Betrieb führen kann. Eine ordnungsgemäße Abdichtung ist für die Aufrechterhaltung eines konstanten Vakuumniveaus unerlässlich.

-

Anwendung von Vakuumfett: Überprüfen Sie die Anwendung von Vakuumfett zwischen Spindel und Dichtungsring. Richtig aufgetragenes Fett gewährleistet einen reibungslosen Betrieb und verhindert Leckagen. Eine unzureichende oder falsche Anwendung kann zu Reibung und möglichen Schäden führen.

-

Integrität von Vakuumpumpe und Schlauch: Überprüfen Sie die Vakuumpumpe und ihre Schläuche auf Anzeichen von Verschleiß oder Beschädigung. Eine undichte Pumpe oder ein undichter Schlauch kann die Effizienz des Vakuumsystems erheblich verringern und ein Sicherheitsrisiko darstellen.

-

Zustand der Glasteile: Untersuchen Sie alle Glasteile auf Risse, Brüche oder andere Beschädigungen. Beschädigte Glasteile können zum Ausfall des Systems führen und stellen ein Sicherheitsrisiko dar. Ersetzen Sie beschädigte Teile sofort, um Unfälle während des Betriebs zu vermeiden.

Durch die Durchführung dieser detaillierten Prüfungen können Sie sicherstellen, dass der RE-52B Rotationsverdampfer sicher und effizient arbeitet, wodurch das Risiko von Schäden minimiert und der gesamte Destillationsprozess verbessert wird.

Vakuum-Grad

Das Vakuum ist der kritischste Prozessparameter beim Betrieb eines Rotationsverdampfers, und die Aufrechterhaltung eines optimalen Vakuumniveaus stellt die Anwender oft vor Herausforderungen. Dieses Problem hängt häufig mit der Art der verwendeten Lösungsmittel zusammen, zu denen in der biochemischen und pharmazeutischen Industrie in der Regel Wasser, Ethanol, Essigsäure, Petrolether und Chloroform gehören. Standard-Vakuumpumpen können der korrosiven Natur dieser starken organischen Lösungsmittel nicht standhalten. Daher ist es ratsam, sich für spezielle, korrosionsbeständige Vakuumpumpen zu entscheiden, wobei Vakuumpumpen mit Wasserkreislauf aufgrund ihrer Langlebigkeit und Effektivität sehr zu empfehlen sind.

Eine einfache, aber wirksame Methode, um zu prüfen, ob das Gerät undicht ist, besteht darin, den externen Vakuumschlauch abzutrennen und das Vakuummeter des Geräts zu beobachten. Das System sollte mindestens fünf Minuten lang ein stabiles Vakuum aufrechterhalten, ohne dass eine Leckage erkennbar ist. Wird eine Luftleckage festgestellt, müssen die Dichtungen und der Wellendichtring unbedingt auf ihre Wirksamkeit überprüft werden. Wird hingegen keine Leckage festgestellt, sollte die Leistung der Vakuumpumpe und die Unversehrtheit der Vakuumleitungen überprüft werden.

| Parameter | Erwägung |

|---|---|

| Art des Lösungsmittels | In der biochemischen und pharmazeutischen Industrie werden starke organische Lösungsmittel wie Wasser, Ethanol, Essigsäure, Petrolether und Chloroform verwendet. |

| Auswahl der Vakuumpumpe | Wählen Sie korrosionsbeständige, spezialisierte Vakuumpumpen, vorzugsweise solche mit Wasserkreislauf. |

| Prüfung auf Leckage | Trennen Sie den externen Vakuumschlauch ab; beobachten Sie die Stabilität des Vakuummessgeräts über 5 Minuten. |

| Erkennung von Leckagen | Prüfen Sie die Dichtungsverbindungen und den Wellendichtring, wenn eine Leckage festgestellt wird. |

| Integrität des Systems | Sicherstellen, dass die Vakuumpumpe und die Vakuumleitungen korrekt funktionieren, wenn keine Leckage festgestellt wird. |

Motortemperaturanstieg

Beim Betrieb eines dreiphasigen 220-V-Spezialmotors mit Isolierung der Klasse E und Wicklungen aus hochfestem Polyesterlackdraht ist es wichtig, die Erwärmung der Motoroberfläche zu überwachen. Dieser Motor ist so konzipiert, dass er unter bestimmten Bedingungen optimal funktioniert, z. B. in einer Höhe von nicht mehr als 1.000 Metern und bei einer Umgebungstemperatur von nicht mehr als 40 °C. Unter diesen Bedingungen sollte die Oberflächentemperatur des Motors - definiert als die Differenz zwischen der Oberflächentemperatur des Motors und der Umgebungstemperatur - 45 °C nicht überschreiten. Dieser Temperaturanstieg wird als normal angesehen und zeigt an, dass der Motor innerhalb seiner sicheren thermischen Grenzen arbeitet.

Wenn der Temperaturanstieg 45 °C übersteigt, muss unbedingt eine gründliche Inspektion des Getriebeschmiersystems des Motors durchgeführt werden. Erhöhte Temperaturen können auf eine unzureichende Schmierung hinweisen, was zu erhöhter Reibung und Wärmeentwicklung führen kann. Eine ordnungsgemäße Schmierung des Getriebesystems kann dazu beitragen, dieses Problem zu entschärfen und mögliche Schäden am Motor zu verhindern. Regelmäßige Wartung und Überwachung des Temperaturanstiegs des Motors sind unerlässlich, um die optimale Leistung zu erhalten und die Lebensdauer des Motors zu verlängern.

Ähnliche Produkte

- Labor-Tisch-Wasserumlauf-Vakuumpumpe für Laboranwendungen

- Labor-Drehschieber-Vakuumpumpe für Laboranwendungen

- Labor-Wasserumlauf-Vakuumpumpe für Laboranwendungen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Ähnliche Artikel

- Die Bedeutung der Wasserdestillation im Labor: Sicherstellung von Reinheit und Qualität für genaue Ergebnisse

- Wasserumlauf-Vakuumpumpen: Ein praktischer Leitfaden für Laboranwendungen

- Wie man Labor-Vakuumpumpen für maximale Effizienz und Kosteneinsparungen auswählt

- Auswahl und Optimierung von Wasserumlauf-Vakuumpumpen für Ihr Labor

- Entdecken Sie die Vorteile der Verwendung eines Rotationsverdampfers