Ja, Aluminium kann gesintert werden, aber der Prozess ist deutlich anspruchsvoller als bei Materialien wie Eisen oder Kupfer. Der Erfolg hängt davon ab, die hartnäckige, sich natürlich bildende Oxidschicht auf der Oberfläche der Aluminiumpulverpartikel zu überwinden, die als Barriere für die metallische Bindung wirkt, die für ein erfolgreiches Sintern erforderlich ist.

Obwohl technisch möglich, ist das Sintern von Aluminium ein Spezialverfahren, das fortschrittliche Techniken erfordert, um seine hartnäckige Oxidschicht aufzubrechen. Für viele Anwendungen bleiben traditionelle Fertigungsmethoden wie Gießen oder Zerspanen praktischer und kostengünstiger.

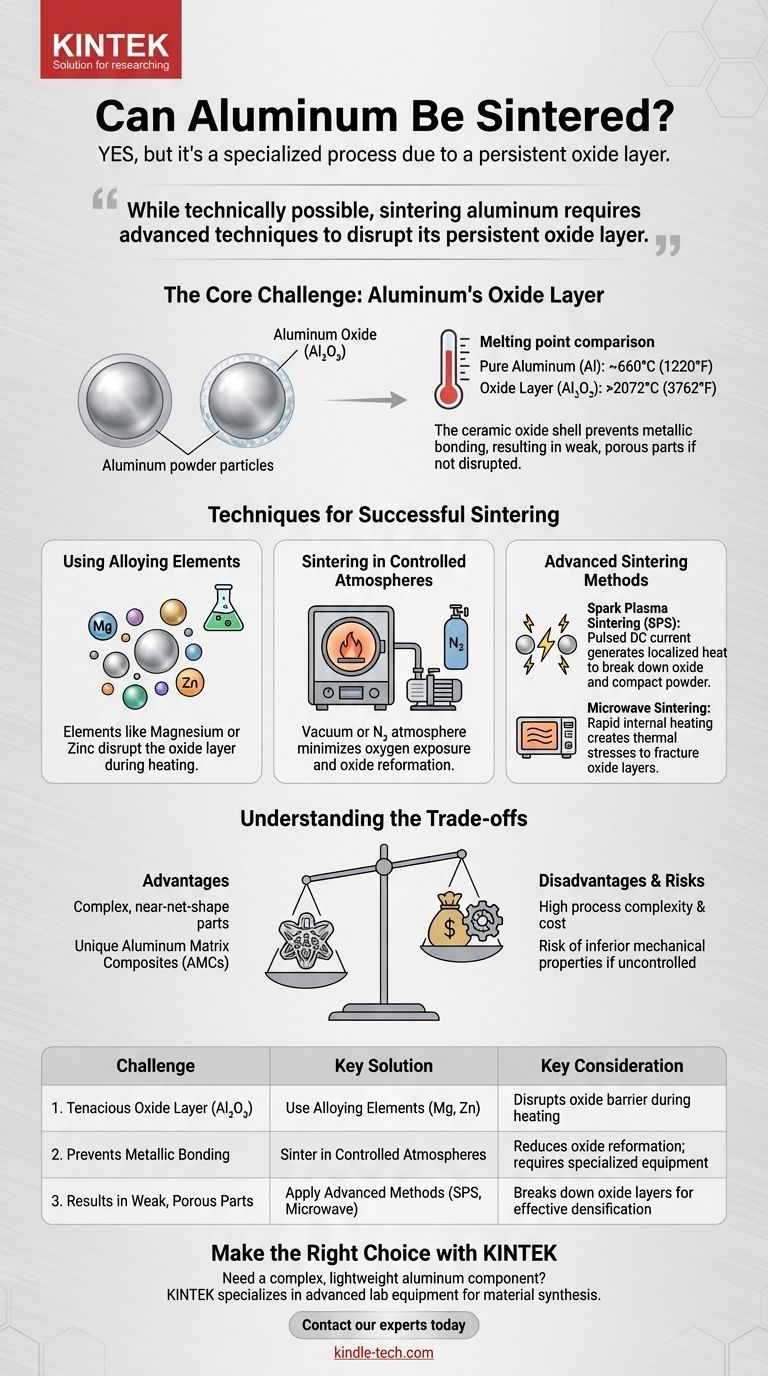

Die Kernherausforderung: Die Oxidschicht von Aluminium

Um zu verstehen, warum das Sintern von Aluminium schwierig ist, müssen Sie zunächst das Verhalten des Materials auf mikroskopischer Ebene verstehen. Das primäre Hindernis ist nicht das Aluminium selbst, sondern die Keramikschale, die jedes Pulverpartikel umhüllt.

Was ist die Oxidschicht?

Aluminium ist hochreaktiv mit Sauerstoff. Wenn es Luft ausgesetzt wird, bildet es sofort eine sehr dünne, harte und chemisch stabile Schicht aus Aluminiumoxid (Al₂O₃), auch bekannt als Aluminiumoxid.

Diese Oxidschicht ist selbstpassivierend, was bedeutet, dass sie das darunterliegende Aluminium vor weiterer Oxidation schützt, weshalb Aluminiumteile so korrosionsbeständig sind.

Warum sie das Sintern verhindert

Das Kernproblem ist der große Unterschied in den Schmelzpunkten. Reines Aluminium schmilzt bei etwa 660°C (1220°F), während seine Oxidschicht, Al₂O₃, bei über 2072°C (3762°F) schmilzt.

Während eines konventionellen Sinterprozesses wird die Ofentemperatur hoch genug erhöht, um eine atomare Diffusion zwischen Metallpartikeln zu bewirken, die sie miteinander verschmelzen lässt. Bei Aluminium ist die zum Sintern des Metalls erforderliche Temperatur viel zu niedrig, um die umgebenden hochtemperaturbeständigen Keramikoxidschichten aufzubrechen. Die Partikel bleiben voneinander isoliert.

Die Auswirkungen auf die mechanischen Eigenschaften

Wird diese Oxidbarriere nicht ausreichend entfernt oder aufgebrochen, ist das resultierende Teil eine schwach gebundene Ansammlung von Pulverpartikeln und kein fester metallischer Bestandteil. Dies führt zu hoher Porosität, schlechter mechanischer Festigkeit und Sprödigkeit, wodurch das Teil für die meisten technischen Anwendungen unzuverlässig wird.

Techniken zum erfolgreichen Sintern von Aluminium

Ingenieure haben verschiedene spezialisierte Strategien entwickelt, um die Herausforderung der Oxidschicht zu überwinden. Diese Methoden sind unerlässlich für die Herstellung dichter, fester gesinterter Aluminiumkomponenten.

Verwendung von Legierungselementen

Eine gängige Strategie besteht darin, das Aluminiumpulver mit spezifischen Legierungselementen zu mischen. Elemente wie Magnesium, Zink oder Lithium können dazu beitragen, die Oxidschicht während des Erhitzens aufzubrechen, wodurch die reinen Aluminiumpartikel in Kontakt treten und sich verbinden können.

Sintern in kontrollierten Atmosphären

Die Durchführung des Sinterprozesses in einem Vakuum oder einer stickstoffbasierten Atmosphäre minimiert den verfügbaren Sauerstoff, was dazu beitragen kann, die erneute Bildung der Oxidschicht während des Erhitzens zu reduzieren. Dies entfernt jedoch nicht das bereits auf dem Pulver vorhandene Oxid.

Fortschrittliche Sintermethoden

Neuere, fortschrittlichere Technologien sind oft effektiver für Aluminium.

- Spark Plasma Sintering (SPS): Diese Methode verwendet einen gepulsten Gleichstrom, um Plasma zwischen Partikeln zu erzeugen. Dies erzeugt intensive, lokalisierte Hitze, die die Oxidschichten physikalisch aufbrechen kann, während gleichzeitig Druck ausgeübt wird, um das Pulver zu verdichten, was eine schnelle und effektive Verdichtung ermöglicht.

- Mikrowellen-Sintern: Diese Technik nutzt Mikrowellenenergie, um das Material intern zu erhitzen. Diese schnelle und volumetrische Erwärmung kann thermische Spannungen erzeugen, die dazu beitragen, die Oxidschichten zu brechen und eine bessere Bindung zu fördern.

Die Kompromisse verstehen

Die Entscheidung, Aluminium zu sintern, beinhaltet das Abwägen seiner potenziellen Vorteile gegen erhebliche Prozesskomplexitäten und Kosten. Es ist keine universell überlegene Methode.

Die Vorteile von gesintertem Aluminium

Bei korrekter Ausführung ermöglicht das Sintern die Herstellung von komplexen, endkonturnahen Teilen mit minimalem Materialabfall, was mit Zerspanung schwierig oder teuer zu erreichen sein kann.

Es eröffnet auch die Möglichkeit, einzigartige Aluminium-Matrix-Verbundwerkstoffe (AMCs) durch Mischen von Aluminiumpulver mit Keramikverstärkungen zu schaffen, um spezifische Eigenschaften zu erzielen, die mit Standardlegierungen nicht möglich sind.

Die Nachteile und Risiken

Der Hauptnachteil ist die Prozesskomplexität und die Kosten. Die spezialisierte Ausrüstung und die kontrollierten Umgebungen, die für ein erfolgreiches Aluminiumsintern erforderlich sind, sind teurer als konventionelle Pulvermetallurgie-Anlagen.

Es besteht auch ein erhebliches Risiko, Teile mit minderwertigen mechanischen Eigenschaften herzustellen, wenn der Prozess nicht perfekt kontrolliert wird. Die endgültige Dichte und Festigkeit können sehr empfindlich auf Pulverqualität, Reinheit der Atmosphäre und Temperaturprofile reagieren.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung, Sintern für ein Aluminiumteil zu verwenden, muss von Ihrer endgültigen Anwendung und den Designprioritäten bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, leichter, endkonturnaher Teile liegt und die Leistung entscheidend ist: Sintern ist ein gangbarer Weg, erfordert jedoch erhebliche Investitionen in die Prozessentwicklung oder eine Partnerschaft mit einem spezialisierten Anbieter.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit, Ermüdungsbeständigkeit oder Kosteneffizienz für einfache Geometrien liegt: Traditionelle Methoden wie CNC-Bearbeitung aus dem Vollen, Druckguss oder Extrusion sind fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Materialien mit einzigartigen Eigenschaften liegt (z.B. AMCs): Fortschrittliche Sintertechniken wie Spark Plasma Sintering sind oft die beste oder einzige verfügbare Methode.

Das Verständnis dieser grundlegenden Herausforderungen und Lösungen ist der Schlüssel zur Bestimmung, ob Sintern der richtige Fertigungsweg für Ihre spezifische Anwendung ist.

Zusammenfassungstabelle:

| Herausforderung | Schlüssellösung | Wichtige Überlegung |

|---|---|---|

| Hartnäckige Oxidschicht (Al₂O₃) | Verwendung von Legierungselementen (Mg, Zn) | Bricht die Oxidbarriere während des Erhitzens auf |

| Verhindert metallische Bindung | Sintern in kontrollierten Atmosphären | Reduziert die Oxidneubildung; erfordert spezielle Ausrüstung |

| Führt zu schwachen, porösen Teilen | Anwendung fortschrittlicher Methoden (SPS, Mikrowelle) | Bricht Oxidschichten für eine effektive Verdichtung auf |

Müssen Sie eine komplexe, leichte Aluminiumkomponente herstellen? Das Sintern von Aluminium ist ein hochspezialisierter Prozess. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für anspruchsvolle Materialsynthesen. Unsere Expertise kann Ihnen helfen, die Komplexität des Aluminiumsinterns zu bewältigen, um Hochleistungsergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und die richtige Lösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur