Ja, man kann Silizium sputtern. Tatsächlich ist das Silizium-Sputtern ein Eckpfeiler in zahlreichen Hochtechnologiebereichen, einschließlich der Halbleiterfertigung und Photovoltaik. Die Technik wird verwendet, um Dünnschichten aus reinem Silizium, dotiertem Silizium und Siliziumverbindungen mit hoher Präzision auf ein Substrat abzuscheiden.

Das Sputtern von Silizium ist nicht nur möglich, sondern ein hochreifer und wesentlicher Industrieprozess. Die entscheidende Überlegung ist die Wahl der richtigen Sputtertechnik – typischerweise DC oder RF – basierend auf der elektrischen Leitfähigkeit des spezifischen Siliziumtargets, das verwendet wird.

Wie Silizium-Sputtern funktioniert

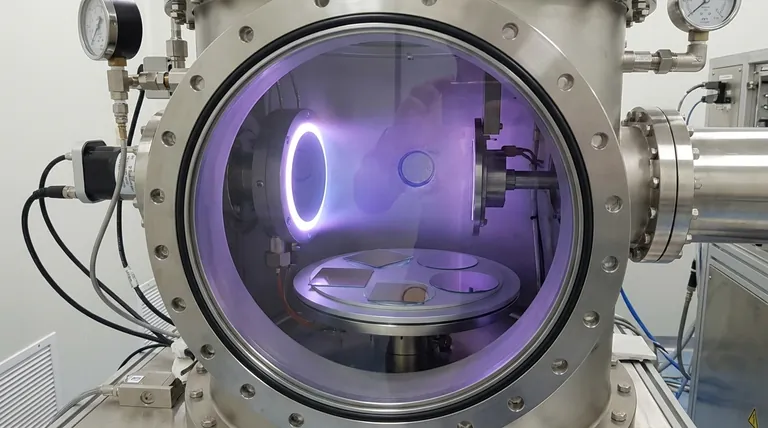

Sputterabscheidung ist eine Methode der physikalischen Gasphasenabscheidung (PVD). Dabei wird ein festes Ausgangsmaterial, bekannt als „Target“, in einem Vakuum mit energiereichen Ionen beschossen, wodurch Atome ausgestoßen und als Dünnschicht auf einem nahegelegenen Substrat abgeschieden werden.

Der Sputtermechanismus

Der Prozess beginnt mit der Erzeugung eines Plasmas, typischerweise aus einem Inertgas wie Argon. Ein starkes elektrisches Feld beschleunigt diese Argonionen, wodurch sie mit hoher Geschwindigkeit auf das Siliziumtarget prallen.

Dieser Beschuss überträgt genügend Impuls, um Siliziumatome von der Oberfläche des Targets zu lösen. Diese ausgestoßenen Atome bewegen sich dann durch die Vakuumkammer und kondensieren auf dem Substrat, wodurch allmählich eine gleichmäßige Dünnschicht entsteht.

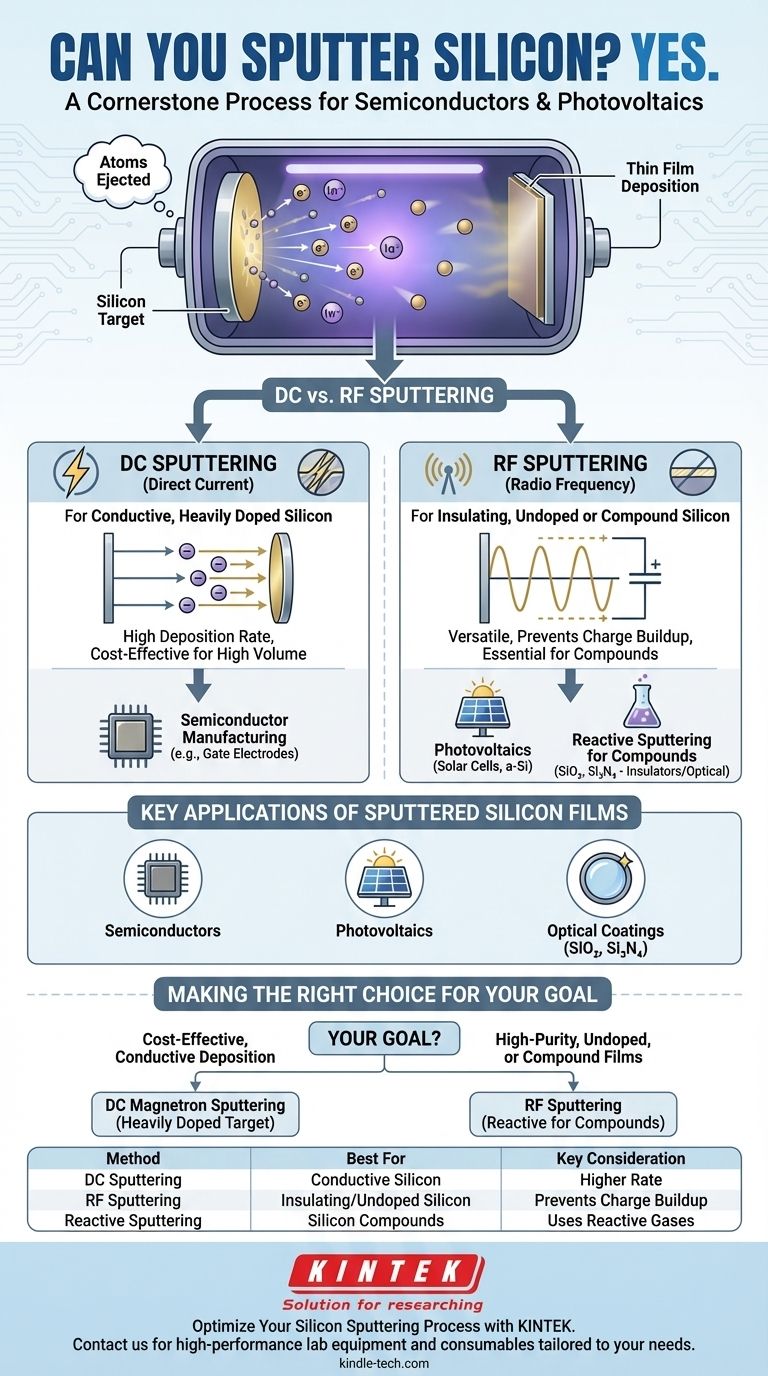

Die kritische Wahl: DC- vs. RF-Sputtern

Die primäre technische Entscheidung beim Silizium-Sputtern bezieht sich auf dessen Natur als Halbleiter. Die Wahl der Stromversorgung ist entscheidend.

DC (Gleichstrom)-Sputtern ist einfacher und schneller. Es funktioniert jedoch nur mit elektrisch leitfähigen Targets. Daher ist DC-Sputtern für stark dotiertes Silizium (z. B. p-Typ oder n-Typ) geeignet, das einen geringen spezifischen Widerstand aufweist.

RF (Hochfrequenz)-Sputtern ist vielseitiger. Es verwendet ein wechselndes elektrisches Feld, wodurch es elektrisch isolierende oder halbleitende Materialien sputtern kann. Dies verhindert einen positiven Ladungsaufbau auf der Targetoberfläche, der den Prozess sonst stoppen würde. RF-Sputtern ist für intrinsisches (undotiertes) oder leicht dotiertes Silizium notwendig.

Wichtige Anwendungen von gesputterten Siliziumschichten

Gesputterte Siliziumschichten sind integraler Bestandteil der Funktion vieler moderner Geräte und belegen die Vielseitigkeit und Bedeutung des Prozesses.

Halbleiterfertigung

In der Mikroelektronik wird Sputtern verwendet, um dünne Schichten aus Polysilizium oder amorphem Silizium abzuscheiden. Diese Schichten können als Gate-Elektroden in Transistoren, als Widerstände oder als Vorläufermaterialien dienen, die später kristallisiert werden.

Photovoltaik (Solarzellen)

Dünnschicht-Solarzellen basieren oft auf gesputterten Schichten aus amorphem Silizium (a-Si). Sputtern ermöglicht die Herstellung großflächiger, gleichmäßiger Beschichtungen auf kostengünstigen Substraten wie Glas oder flexiblen Kunststoffen.

Reaktives Sputtern für Verbindungen

Der Prozess kann erweitert werden, um Siliziumverbindungen herzustellen. Durch die Einführung eines reaktiven Gases wie Sauerstoff (O2) oder Stickstoff (N2) zusammen mit Argon in die Kammer können Sie Siliziumdioxid (SiO2) oder Siliziumnitrid (Si3N4) abscheiden.

Diese Schichten sind entscheidend für die Herstellung von Isolationsschichten und optischen Beschichtungen, wie z. B. Antireflexionsschichten auf Linsen und Solarzellen.

Die Kompromisse verstehen

Obwohl leistungsstark, beinhaltet das Silizium-Sputtern spezifische Überlegungen, die das Ergebnis und die Effizienz des Prozesses bestimmen.

Target-Leitfähigkeit bestimmt die Methode

Wie erwähnt, ist der wichtigste Faktor die Target-Leitfähigkeit. Die Verwendung einer DC-Stromquelle an einem hochohmigen (undotierten) Siliziumtarget führt aufgrund von Ladungsakkumulation zum Versagen. Sie müssen die Stromversorgung an das Material anpassen.

Abscheiderate und Kosten

DC-Sputtern bietet im Allgemeinen eine höhere Abscheiderate als RF-Sputtern, wodurch es für die Großserienfertigung, bei der leitfähige Targets verwendet werden können, kostengünstiger ist. RF-Systeme sind komplexer und teurer, da ein Frequenzgenerator und ein Impedanzanpassungsnetzwerk erforderlich sind.

Filmeigenschaften und Kontrolle

Sputterparameter wie Gasdruck, Leistung und Substrattemperatur beeinflussen direkt die Eigenschaften der resultierenden Siliziumschicht. Diese können eingestellt werden, um die Dichte, Spannung, kristalline Struktur (amorph vs. polykristallin) und elektrische Eigenschaften der Schicht zu steuern.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt die ideale Sputtermethode für Silizium.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung von leitfähigem Silizium liegt: DC-Magnetron-Sputtern eines stark dotierten Siliziumtargets ist der Industriestandard.

- Wenn Sie hochreine, undotierte oder amorphe Siliziumschichten abscheiden müssen: RF-Sputtern ist die notwendige und richtige Wahl, um den hohen spezifischen Widerstand des Targets zu handhaben.

- Wenn Ihr Ziel die Herstellung von isolierenden oder optischen Schichten wie SiO2 oder Si3N4 ist: Reaktives Sputtern mit einer RF-Stromquelle bietet die Kontrolle, die zur Bildung dieser Verbindungsschichten erforderlich ist.

Die Beherrschung dieser Unterscheidungen ermöglicht es Ihnen, Sputtern zu nutzen, um Silizium-basierte Schichten mit den präzisen Eigenschaften zu entwickeln, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Sputtermethode | Am besten geeignet für | Wichtige Überlegung |

|---|---|---|

| DC-Sputtern | Leitfähiges, stark dotiertes Silizium | Höhere Abscheiderate, kostengünstig |

| RF-Sputtern | Isolierendes oder undotiertes Silizium | Verhindert Ladungsaufbau, vielseitig für Verbindungen |

| Reaktives Sputtern | Siliziumverbindungen (SiO₂, Si₃N₄) | Verwendet reaktive Gase wie O₂ oder N₂ |

Optimieren Sie Ihren Silizium-Sputterprozess mit KINTEK

Ob Sie fortschrittliche Halbleiter, hocheffiziente Solarzellen oder spezielle optische Beschichtungen entwickeln – die Wahl der richtigen Sputtermethode ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungslaborgeräten und Verbrauchsmaterialien, die auf Ihre spezifischen Siliziumabscheidungsanforderungen zugeschnitten sind.

Unsere Experten können Ihnen helfen, das ideale DC- oder RF-Sputtersystem auszuwählen, um präzise Filmeigenschaften zu erzielen, Abscheideraten zu maximieren und Kosten zu kontrollieren. Wir liefern hochwertige Siliziumtargets – einschließlich dotierter und intrinsischer Varianten – und unterstützen das reaktive Sputtern für Verbindungsschichten.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und zu entdecken, wie KINTEKs Lösungen Ihre Dünnschichtforschung und -produktion verbessern können. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Hochwiderstandsfähige Einkristall-Siliziumlinse für Infrarot

- Kundenspezifische PTFE-Waferhalter für Labor und Halbleiterfertigung

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Labor-Hochdruck-Dampfsterilisator Vertikaler Autoklav für Laborabteilungen

- Aluminiumfolien-Stromabnehmer für Lithiumbatterien

Andere fragen auch

- Was bewirken optische Beschichtungen? Lichtsteuerung für überlegene optische Leistung

- Was sind Beschichtungen und Dünnschichten? Erschließen Sie erweiterte Oberflächenfunktionalität für Ihre Materialien

- Was ist der Unterschied zwischen Dünnschicht und Dickschicht? Ein Leitfaden zu Herstellung & Leistung

- Was ist die beste Beschichtung für Metallwerkzeuge? Ordnen Sie die Beschichtung Ihrer spezifischen Anwendung zu

- Was sind die Eigenschaften von Dünnschichten? Werkstoffverhalten im Nanomaßstab

- Was ist ein Sputterfilm? Der ultimative Leitfaden für Hochleistungs-Dünnschichtbeschichtungen

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Was sind die Anwendungsbereiche für Goldbeschichtungen? Kritische Anwendungen in Luft- und Raumfahrt, Elektronik und Verteidigungssystemen