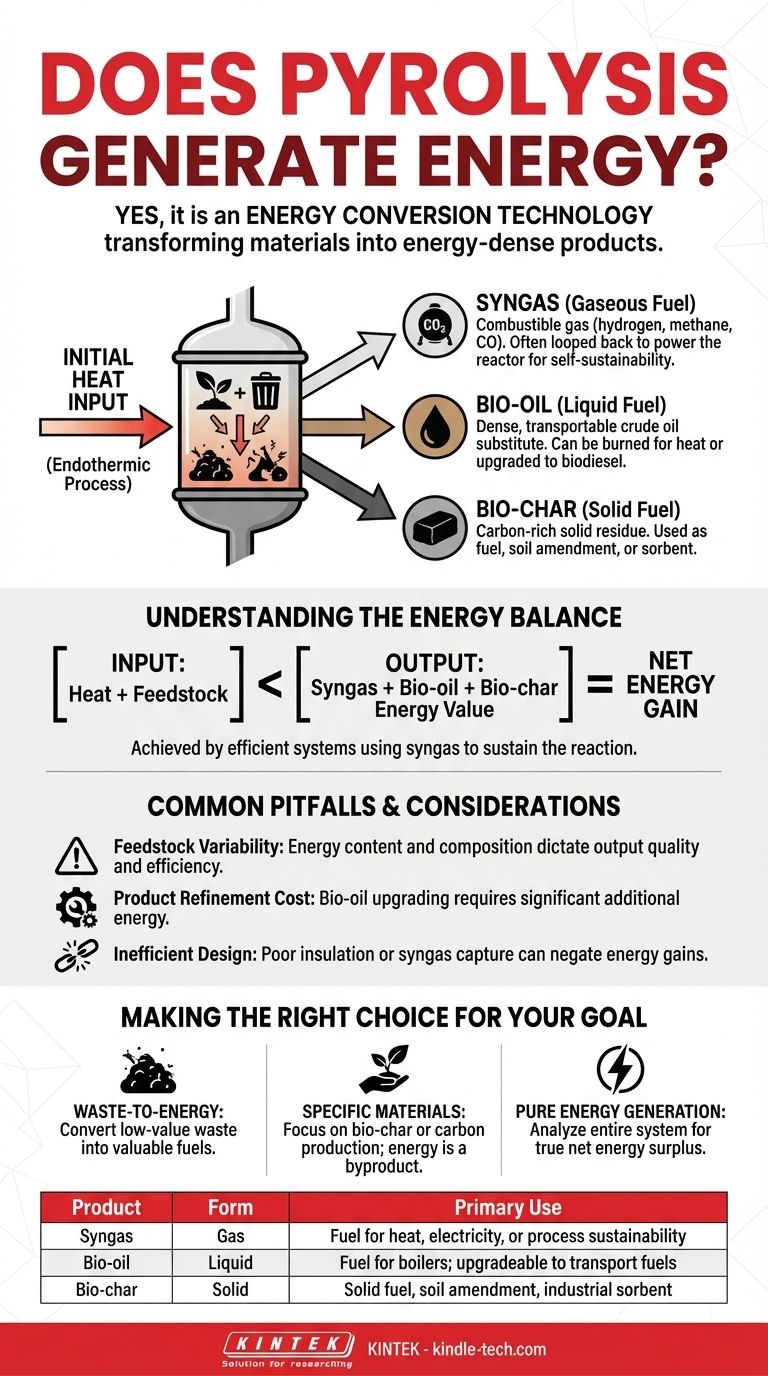

Ja, die Pyrolyse ist grundsätzlich ein energieerzeugender Prozess, obwohl es genauer ist, sie als Energiewandlungstechnologie zu bezeichnen. Sie erfordert eine anfängliche Wärmezufuhr, um zu beginnen, wandelt aber Materialien wie Biomasse oder Abfall in eine Reihe energiedichter Produkte um: brennbares Gas, flüssiges Bioöl und festen Pflanzenkohle.

Die Pyrolyse erzeugt Energie nicht aus dem Nichts. Stattdessen wird die gespeicherte chemische Energie in einem Ausgangsmaterial freigesetzt und in nützlichere und vielseitigere Brennstoffformen umgewandelt. Der Nettoenergiegewinn hängt vollständig von der Effizienz des Systems und dem Wert der erzeugten Produkte ab.

Wie die Pyrolyse chemische Energie freisetzt

Die Pyrolyse ist der Prozess der thermischen Zersetzung bei hohen Temperaturen in einer sauerstofffreien Umgebung. Durch das Erhitzen eines Materials, ohne dass es verbrennt, werden komplexe Moleküle in einfachere, stabilere und oft energiereichere Komponenten zerlegt.

Der gasförmige Brennstoff: Synthesegas

Der Prozess erzeugt nicht kondensierbare Gase, die oft als Synthesegas oder Pyrolysegas bezeichnet werden. Dieses Gas ist ein Gemisch aus brennbaren Komponenten wie Wasserstoff, Methan und Kohlenmonoxid.

In vielen modernen Pyrolyseanlagen wird dieses Gas sofort zurückgeführt, um die für die Aufrechterhaltung der Reaktion erforderliche Wärme bereitzustellen. Dies erzeugt ein selbsterhaltendes System, das die gesamte Energiebilanz erheblich verbessert.

Der flüssige Brennstoff: Bioöl

Die Pyrolyse erzeugt auch eine Flüssigkeit, die als Pyrolyseöl oder Bioöl bekannt ist. Dies ist eine dichte, dunkle Flüssigkeit, die als eine Art Rohöl betrachtet werden kann, das aus Biomasse oder Abfall gewonnen wird.

Dieses Bioöl ist ein transportabler und lagerfähiger Brennstoff. Es kann in Öfen oder Kesseln zur Wärmeerzeugung verbrannt oder durch weitere Raffination zu Kraftstoffen für den Transport wie Biodiesel aufbereitet werden.

Der feste Brennstoff: Pflanzenkohle (Bio-Char)

Der feste Rückstand nach der Pyrolyse ist Pflanzenkohle oder Koks. Dieses kohleähnliche Material speichert eine erhebliche Menge an Kohlenstoff und somit chemische Energie.

Pflanzenkohle kann als fester Brennstoff verbrannt werden, oft in Form von Briketts. Sie hat auch wertvolle Nicht-Energie-Anwendungen, beispielsweise als Bodenverbesserer in der Landwirtschaft oder als industrielles Sorptionsmittel.

Verständnis der Energiebilanz: Input vs. Output

Das wichtigste Konzept, das es zu verstehen gilt, ist, dass die Pyrolyse ein endothermer Prozess ist, was bedeutet, dass sie eine anfängliche und anhaltende Zufuhr von thermischer Energie benötigt, um zu funktionieren. Ob der Gesamtprozess ein Nettoenergielieferant ist, hängt von einer einfachen Gleichung ab.

Der anfängliche Energiebedarf

Wärme ist die primäre Energiekosten der Pyrolyse. Ein Reaktor muss auf die Zieltemperatur (typischerweise 400–800 °C) erhitzt und dort gehalten werden. Diese Anfangsinvestition ist die Hauptenergie-"Schuld", die der Prozess überwinden muss.

Erzielen eines positiven Nettoenergiegewinns

Ein Pyrolysesystem wird zu einem Nettoenergielieferanten, wenn der Energiewert seiner Produkte (Gas, Öl und Kohle) größer ist als die zur Durchführung des Prozesses erforderliche Energie.

Hocheffiziente Systeme erreichen dies, indem sie das erzeugte Synthesegas zur Beheizung des Reaktors verwenden. Sobald der Prozess selbsterhaltend ist, stellen das gesamte produzierte Bioöl und die Pflanzenkohle – zuzüglich jeglichem überschüssigen Synthesegas – einen Nettoenergiegewinn dar.

Häufige Fallstricke und Überlegungen

Obwohl die Pyrolyse ein großes Potenzial birgt, ist ihre Wirksamkeit nicht garantiert. Mehrere Faktoren können ein vielversprechendes energieerzeugendes System in ein Energieloch verwandeln.

Die Variabilität des Ausgangsmaterials ist entscheidend

Der Energiegehalt und die Zusammensetzung des Eingangsmaterials (Feedstock) bestimmen direkt das Ergebnis. Trockene Holzspäne liefern ein ganz anderes Energieprofil als nasse landwirtschaftliche Abfälle oder Kunststoff. Inkonsistentes oder minderwertiges Ausgangsmaterial kann die Effizienz eines Systems beeinträchtigen.

Die Produktveredelung hat Energiekosten

Bioöl ist kein direkter Ersatz für Dieselkraftstoff. Es ist oft sauer, korrosiv und instabil und erfordert eine erhebliche, energieintensive Aufbereitung, bevor es in Standardmotoren verwendet werden kann. Diese sekundären Energiekosten werden in einfachen Berechnungen oft übersehen.

Ineffizientes Design kann Gewinne zunichtemachen

Ein schlecht isolierter Reaktor oder ein ineffizientes System zur Erfassung und Nutzung des Synthesegases kann leicht mehr Energie verbrauchen, als der Wert des erzeugten Brennstoffs beträgt. Die Konstruktion und das Design der Pyrolyseeinheit sind für ihren Erfolg als Energieerzeuger von größter Bedeutung.

Die richtige Wahl für Ihr Ziel treffen

Ob die Pyrolyse die richtige Technologie ist, hängt ganz von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Umwandlung von Abfall in Energie liegt: Die Pyrolyse ist eine ausgezeichnete Methode zur Umwandlung von minderwertigen Abfallströmen in wertvolle, lagerfähige Brennstoffe und zur effektiven Rückgewinnung von Energie, die sonst auf einer Deponie verloren ginge.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spezifischer Materialien liegt: Ihr Ziel könnte die Herstellung von hochwertiger Pflanzenkohle für die Landwirtschaft oder von festem Kohlenstoff aus der Methanpyrolyse sein; in diesem Fall ist die erzeugte Energie ein wertvolles Nebenprodukt und nicht der Hauptantrieb.

- Wenn Ihr Hauptaugenmerk auf der reinen Energieerzeugung liegt: Sie müssen das gesamte System analysieren – von der Logistik des Ausgangsmaterials bis zur Produktveredelung –, um sicherzustellen, dass der Prozess für Ihre spezifische Anwendung einen tatsächlichen Nettoenergieüberschuss liefert.

Letztendlich ist die Pyrolyse eine leistungsstarke Technologie zur Energieumwandlung und Ressourcengewinnung, die herausfordernde Materialien in wertvolle Energiequellen verwandelt.

Zusammenfassungstabelle:

| Pyrolyseprodukt | Form | Hauptverwendung |

|---|---|---|

| Synthesegas | Gas | Brennstoff für Wärme, Strom oder zur Aufrechterhaltung des Pyrolyseprozesses |

| Bioöl | Flüssig | Brennstoff für Kessel; kann zu Kraftstoffen für den Transport aufbereitet werden |

| Pflanzenkohle (Bio-Char) | Fest | Fester Brennstoff, Bodenverbesserer oder industrielles Sorptionsmittel |

Bereit, die Kraft der Pyrolyse für Ihr Labor oder Ihre Anlage zu nutzen? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich Pyrolysesystemen, die auf effiziente Energieumwandlung und Materialrückgewinnung ausgelegt sind. Ob Sie Lösungen für die Umwandlung von Abfall in Energie erforschen oder die Produktion skalieren – unser Fachwissen gewährleistet, dass Sie zuverlässige, präzise Ergebnisse erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Energierückgewinnungsprozesse optimieren und Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre