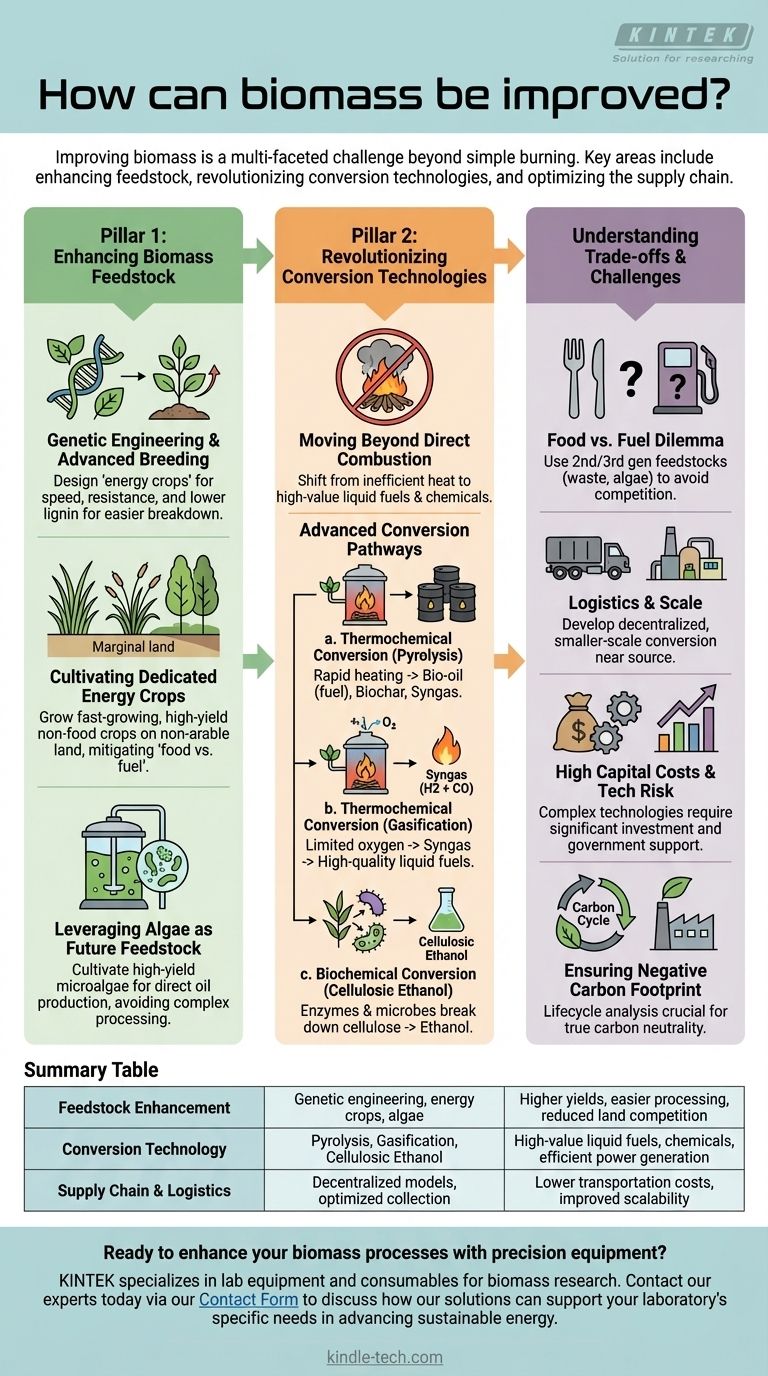

Die Verbesserung von Biomasse ist eine vielschichtige Herausforderung, die weit über das bloße effizientere Verbrennen von Holz hinausgeht. Die bedeutendsten Verbesserungen betreffen drei Kernbereiche: die Verbesserung des biologischen Rohmaterials (des Ausgangsstoffs), die Revolutionierung der Technologien, die es in Energie umwandeln, und die Optimierung der gesamten Lieferkette. Dies bedeutet die Anwendung fortschrittlicher Techniken wie Gentechnik bei Pflanzen, die Entwicklung hochentwickelter chemischer Reaktoren für Pyrolyse und Vergasung sowie die Schaffung neuer logistischer Modelle für eine dezentrale Ressource.

Die zukünftige Lebensfähigkeit von Biomasse als wichtige Energiequelle liegt nicht in der Verbesserung der traditionellen Verbrennung. Stattdessen hängt sie von einer grundlegenden Verschiebung hin zu fortschrittlichen Bioraffinerien ab, die vielfältige, minderwertige Biomasse in hochwertige, standardisierte flüssige Kraftstoffe und Chemikalien umwandeln können, wodurch sie zu einem direkten Konkurrenten fossiler Brennstoffe wird.

Säule 1: Verbesserung des Biomasse-Ausgangsstoffs

Die Qualität und Art des Rohmaterials sind die Grundlage des gesamten Energieumwandlungsprozesses. Die Verbesserung des Ausgangsstoffs selbst bietet einen enormen strategischen Vorteil, bevor jegliche Verarbeitung beginnt.

Gentechnik und fortschrittliche Züchtung

Wir können jetzt „Energiepflanzen“ für spezifische Zwecke entwickeln. Durch genetische Modifikation und selektive Züchtung können wir Pflanzen schaffen, die schneller wachsen, weniger Wasser und Dünger benötigen und widerstandsfähiger gegen Schädlinge und Krankheiten sind.

Entscheidend ist, dass wir auch die chemische Zusammensetzung einer Pflanze verändern können. Durch die Reduzierung des Gehalts an Lignin, dem zähen Polymer, das Holz steif macht, wird die Biomasse bei biochemischen Umwandlungsprozessen viel einfacher und kostengünstiger abzubauen.

Anbau von speziellen Energiepflanzen

Anstatt sich ausschließlich auf landwirtschaftliche Reststoffe wie Maisstroh zu verlassen, ist eine Schlüsselstrategie der Anbau von Nicht-Nahrungspflanzen speziell für die Energiegewinnung.

Schnell wachsende Gräser wie Rutenhirse und Miscanthus oder Bäume wie die Pappel wandeln Sonnenlicht sehr effizient in Zellulose um. Sie können oft auf Grenzertragsböden angebaut werden, die nicht für die Nahrungsmittelproduktion geeignet sind, was dazu beiträgt, die Debatte „Nahrungsmittel vs. Treibstoff“ zu entschärfen.

Algen als zukünftiger Ausgangsstoff nutzen

Mikroalgen stellen einen potenziellen Fortschritt für Biomasse dar. Sie können in Teichen oder geschlossenen Bioreaktoren auf nicht-landwirtschaftlichen Flächen angebaut werden und können Wachstumsraten aufweisen, die die von Landpflanzen weit übertreffen.

Einige Algenstämme sind so konstruiert, dass sie direkt Öle produzieren, die dann zu Biodiesel oder Kerosin raffiniert werden können. Dies vermeidet die komplexen Schritte des Zelluloseabbaus und bietet einen viel höheren Ertrag pro Hektar.

Säule 2: Revolutionierung der Umwandlungstechnologien

Wie wir feste Biomasse in nutzbare Energie umwandeln, ist der Bereich, in dem die dramatischsten Verbesserungen stattfinden. Ziel ist es, von einer ineffizienten, minderwertigen Wärmeerzeugung zur Schaffung hochwertiger, transportabler flüssiger Kraftstoffe und Chemikalien überzugehen.

Jenseits der direkten Verbrennung

Das einfache Verbrennen von Rohbiomasse ist die älteste Methode. Obwohl moderne Verbrennungsanlagen effizienter sind und bessere Emissionskontrollen aufweisen, ist der Prozess immer noch begrenzt. Er erzeugt hauptsächlich Wärme und Strom und kann mit der Energiedichte fossiler Brennstoffe kaum mithalten.

Thermochemische Umwandlung: Pyrolyse und Vergasung

Dies ist eine Familie von Prozessen, die Wärme in einer kontrollierten Umgebung nutzen, um Biomasse zu zerlegen.

- Pyrolyse: Beinhaltet das schnelle Erhitzen von Biomasse in Abwesenheit von Sauerstoff. Dies erzeugt eine Flüssigkeit, bekannt als Bio-Öl oder Pyrolyseöl, die gelagert, transportiert und zu Benzin- oder Dieselersatzstoffen aufgerüstet werden kann. Es entstehen auch Biokohle (ein wertvoller Bodenverbesserer) und Synthesegas als Nebenprodukte.

- Vergasung: Beinhaltet das Erhitzen von Biomasse mit einer begrenzten Menge Sauerstoff. Dieser Prozess verbrennt die Biomasse nicht vollständig, sondern wandelt sie in ein brennbares Gasgemisch namens Synthesegas (Syngas) um – hauptsächlich Wasserstoff und Kohlenmonoxid. Dieses Synthesegas ist ein flexibler chemischer Baustein zur Herstellung hochwertiger flüssiger Kraftstoffe durch Prozesse wie die Fischer-Tropsch-Synthese.

Biochemische Umwandlung: Zellulose-Ethanol

Dieser Weg nutzt Enzyme und Mikroorganismen, um die Zellulose und Hemizellulose in Biomasse in einfache Zucker abzubauen.

Diese Zucker werden dann fermentiert, um Kraftstoffe wie Ethanol zu produzieren. Dies wird als Ethanol der zweiten Generation oder Zellulose-Ethanol bezeichnet und ist eine wesentliche Verbesserung gegenüber Ethanol der ersten Generation aus Mais oder Zuckerrohr, da es Nicht-Nahrungsmittelquellen wie Holzhackschnitzel, Gräser und landwirtschaftliche Abfälle verwendet.

Abwägungen und Herausforderungen verstehen

Die Verfolgung dieser Verbesserungen erfordert einen klaren Blick auf die noch bestehenden erheblichen Hürden. Objektivität ist entscheidend für fundierte strategische Entscheidungen.

Das Dilemma „Nahrungsmittel vs. Treibstoff“

Die Nutzung erstklassiger landwirtschaftlicher Flächen und Nahrungspflanzen (wie Mais) für die Energieproduktion ist ein großes ethisches und wirtschaftliches Problem. Die praktikabelsten Verbesserungsstrategien konzentrieren sich auf Ausgangsstoffe der zweiten und dritten Generation (Abfälle, Nicht-Nahrungspflanzen, Algen), die nicht mit der Nahrungsmittelversorgung konkurrieren.

Das Problem der Logistik und des Umfangs

Biomasse ist sperrig, feucht und hat eine geringe Energiedichte im Vergleich zu Öl oder Kohle. Dies macht das Sammeln, Lagern und Transportieren zu einer zentralen Verarbeitungsanlage teuer. Eine zentrale Herausforderung ist die Entwicklung dezentraler oder kleinerer Umwandlungsanlagen, die näher an der Quelle des Ausgangsstoffs angesiedelt werden können.

Hohe Kapitalkosten und Technologierisiko

Fortschrittliche Bioraffinerien, die Pyrolyse, Vergasung oder Zelluloseumwandlung nutzen, sind komplex und teuer im Bau. Die Technologie reift noch, und die wirtschaftliche Rentabilität hängt oft von volatilen Energiepreisen und staatlicher Politik ab, was sie zu einer risikoreichen Investition macht.

Sicherstellung eines negativen CO2-Fußabdrucks

Der Anspruch der „CO2-Neutralität“ muss sorgfältig geprüft werden. Der gesamte Lebenszyklus – von Anbau und Ernte bis zu Transport und Verarbeitung – muss analysiert werden. Wenn fossile Brennstoffe in der Lieferkette stark genutzt werden oder wenn Landnutzungsänderungen zu Entwaldung führen, kann der Netto-CO2-Nutzen verloren gehen.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Strategie zur Verbesserung von Biomasse hängt vollständig von Ihrem spezifischen Ziel, Ihren Ressourcen und Ihrem Umfang ab.

- Wenn Ihr Hauptaugenmerk auf der Stromerzeugung im Netz liegt: Die Mitverbrennung von raffinierten Biomassepellets in bestehenden Kohlekraftwerken oder der Bau neuer Vergasungs-Kombikraftwerke (IGCC) ist der direkteste Weg.

- Wenn Ihr Hauptaugenmerk auf der Schaffung nachhaltiger Transportkraftstoffe liegt: Die Verfolgung von Zellulose-Ethanol- oder Pyrolyse-zu-Biokraftstoff-Technologien bietet das größte Potenzial für die Schaffung fungibler, direkt einsetzbarer flüssiger Kraftstoffe.

- Wenn Ihr Hauptaugenmerk auf dezentraler ländlicher Energie liegt: Einfache, robuste Vergaser für die lokale Strom- und Wärmeerzeugung oder anaerobe Fermenter zur Umwandlung von landwirtschaftlichen Abfällen in Biogas sind bewährte und effektive Lösungen.

- Wenn Ihr Hauptaugenmerk auf der Produktion hochwertiger Chemikalien liegt: Die Nutzung von Synthesegas aus der Vergasung als chemischer Ausgangsstoff zur Herstellung von Kunststoffen, Düngemitteln und anderen Materialien ist ein Grenzbereich, der Biomasse von einer Brennstoffquelle in einen erneuerbaren industriellen Input verwandelt.

Durch die strategische Weiterentwicklung sowohl der Ausgangsstoffe als auch der Umwandlungstechnologien kann Biomasse von einer marginalen Ressource zu einem Eckpfeiler eines diversifizierten und nachhaltigen Energieportfolios werden.

Zusammenfassungstabelle:

| Verbesserungsbereich | Schlüsselstrategien | Primäre Vorteile |

|---|---|---|

| Verbesserung des Ausgangsstoffs | Gentechnik, spezielle Energiepflanzen (z.B. Rutenhirse), Algenkultivierung | Höhere Erträge, einfachere Verarbeitung, geringere Landkonkurrenz |

| Umwandlungstechnologie | Pyrolyse (Bio-Öl), Vergasung (Synthesegas), Zellulose-Ethanol | Hochwertige flüssige Kraftstoffe, Chemikalien, effiziente Stromerzeugung |

| Lieferkette & Logistik | Dezentrale Verarbeitungsmodelle, optimierte Sammlung | Geringere Transportkosten, verbesserte Skalierbarkeit |

Bereit, Ihre Biomasseprozesse mit Präzisionsgeräten zu verbessern?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Biomasseforschung und -entwicklung. Egal, ob Sie neue Ausgangsstoffe entwickeln, Pyrolyse-Reaktionen optimieren oder Vergasungsprozesse skalieren, unsere zuverlässigen Werkzeuge helfen Ihnen, genaue und reproduzierbare Ergebnisse zu erzielen.

Kontaktieren Sie unsere Experten noch heute über unser Kontaktformular, um zu besprechen, wie unsere Lösungen die spezifischen Anforderungen Ihres Labors bei der Förderung nachhaltiger Energie unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung