Im Kern wird der Druck in einem Hydrauliksystem durch ein Druckbegrenzungsventil geregelt. Diese Komponente fungiert als Sicherheitstor und legt den maximalen Druck fest, den das System erreichen kann, indem sie überschüssigen Pumpenfluss zurück zum Behälter leitet. Während die Pumpe den Flüssigkeitsfluss erzeugt, ist es der Widerstand gegen diesen Fluss – von einem Aktuator, der Arbeit verrichtet, oder einer Einschränkung in einer Leitung – der tatsächlich den Druck erzeugt.

Das grundlegende Konzept, das es zu verstehen gilt, ist, dass man den Druck nicht direkt steuert; man steuert den Strömungswiderstand. Die Aufgabe der Pumpe ist es, Fluss zu erzeugen, und Druckregelventile sind die Werkzeuge, die verwendet werden, um den Druck zu steuern, der aus der Widerstandsbildung gegen diesen Fluss resultiert.

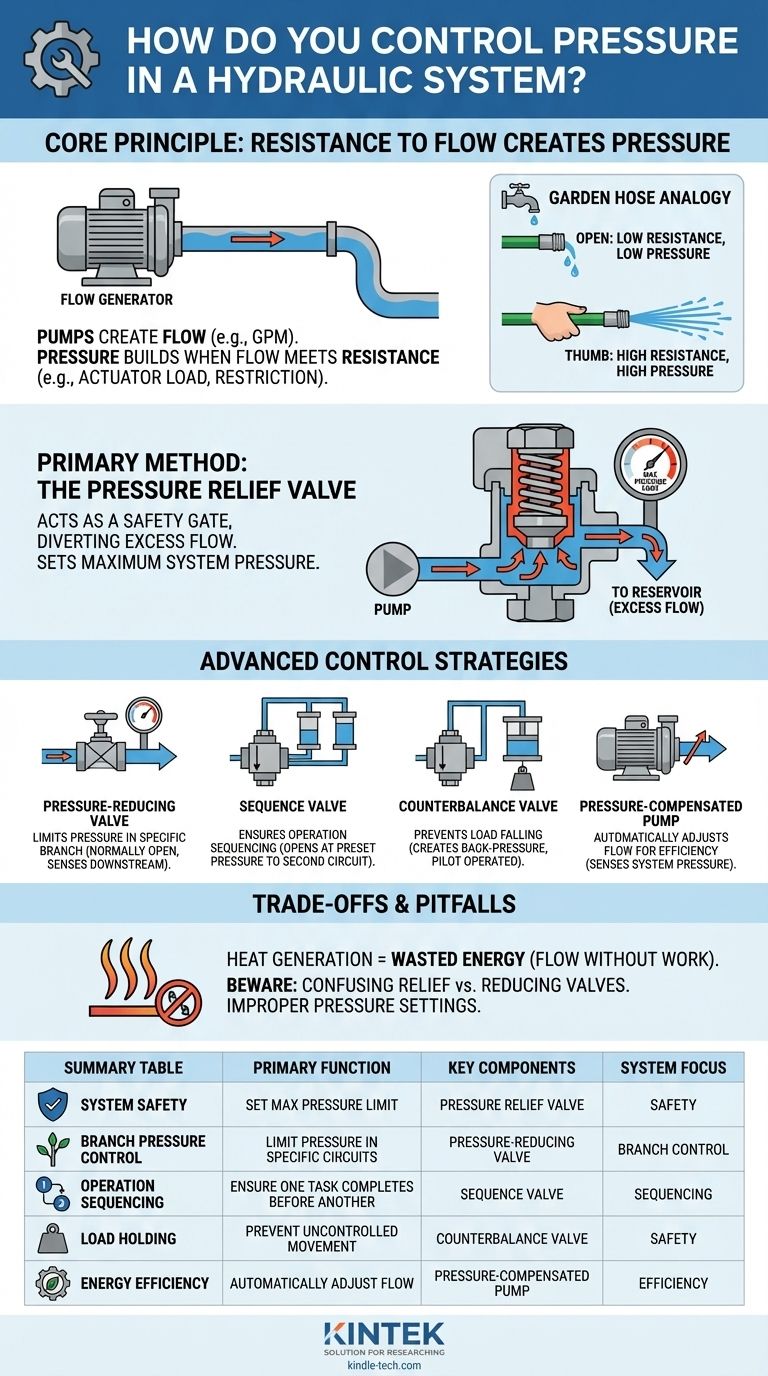

Das Kernprinzip: Strömungswiderstand erzeugt Druck

Um den Druck effektiv zu steuern, müssen Sie zunächst die weit verbreitete Fehlannahme aufgeben, dass Pumpen Druck "erzeugen". Das tun sie nicht. Sie erzeugen Flüssigkeitsbewegung.

Die Rolle der Pumpe: Der Flusserzeuger

Eine Hydraulikpumpe ist ein flusserzeugendes Gerät. Ob Zahnrad-, Flügelzellen- oder Kolbenpumpe, ihre Hauptfunktion besteht darin, Flüssigkeit aus dem Behälter zu entnehmen und sie mit einer bestimmten Rate (z. B. Liter pro Minute) in das System zu drücken.

Widerstand: Die Quelle des Drucks

Druck baut sich nur auf, wenn dieser Fluss auf Widerstand trifft. Dieser Widerstand kann von einer schweren Last an einem Hydraulikzylinder, dem erforderlichen Drehmoment zum Drehen eines Hydraulikmotors oder sogar einem teilweise geschlossenen Ventil herrühren.

Die Gartenschlauch-Analogie

Stellen Sie sich einen Gartenschlauch vor, bei dem das Wasser aufgedreht ist. Mit offenem Ende fließt das Wasser bei sehr niedrigem Druck frei. Wenn Sie Ihren Daumen über das Ende legen (Widerstand hinzufügen), baut sich der Druck im Schlauch auf, und das Wasser spritzt mit hoher Geschwindigkeit heraus. Die Pumpe (der Wasserhahn) hat sich nicht geändert; nur der Widerstand gegen ihren Fluss.

Die primäre Methode: Das Druckbegrenzungsventil

Die häufigste und wichtigste Druckregelkomponente ist das Druckbegrenzungsventil. Es dient sowohl als primäre Regelung als auch als entscheidendes Sicherheitsgerät.

Wie es funktioniert

Ein einfaches, direkt wirkendes Entlastungsventil enthält einen Ventilkegel oder eine Kugel, die durch eine einstellbare Feder geschlossen gehalten wird. Solange der Systemdruck unter der Einstellung der Feder liegt, bleibt das Ventil geschlossen.

Wenn der Druck die Federeinstellung überschreitet, drückt er den Ventilkegel von seinem Sitz. Dies öffnet einen Weg, damit der Pumpenfluss bei niedrigem Druck direkt in den Tank zurückkehren kann, wodurch ein weiterer Anstieg des Systemdrucks verhindert wird.

Einstellung des maximalen Systemdrucks

Die Hauptaufgabe des Druckbegrenzungsventils besteht darin, als "Regler" des Systems zu fungieren. Es wird auf einen Druck eingestellt, der geringfügig über dem maximal erforderlichen Arbeitsdruck liegt, um Komponenten wie Schläuche, Pumpen und Aktuatoren vor gefährlicher Überdruckbeaufschlagung zu schützen.

Fortgeschrittene Druckregelstrategien

Neben dem Hauptbegrenzungsventil werden weitere Spezialventile verwendet, um den Druck in bestimmten Teilen eines Kreislaufs oder für bestimmte Funktionen zu regeln.

Druckminderventile

Ein Druckminderventil wird verwendet, um den Druck in einem bestimmten Zweig eines Kreislaufs zu begrenzen. Im Gegensatz zu einem Entlastungsventil, das normalerweise geschlossen ist, ist ein Minderventil normalerweise offen und erfasst den Druck nachgeschaltet. Wenn der nachgeschaltete Druck seine Einstellung erreicht, beginnt das Ventil zu schließen und den Fluss zu drosseln, um den eingestellten reduzierten Druck aufrechtzuerhalten.

Folgeventile

Ein Folgeventil stellt sicher, dass ein Vorgang abgeschlossen ist, bevor ein anderer beginnt. Es bleibt geschlossen, bis der Druck in seinem Primärkreis einen voreingestellten Wert erreicht (z. B. ein Klemmzylinder vollständig ausfährt). Sobald dieser Druck erreicht ist, öffnet das Ventil und leitet den Fluss zu einem Sekundärkreis (z. B. einem Bohrmotor).

Senkbremsventile

Ein Senkbremsventil wird verwendet, um zu verhindern, dass ein vertikaler Zylinder oder eine andere überlaufende Last aufgrund der Schwerkraft fällt. Es erzeugt Gegendruck in der Rücklaufleitung des Zylinders und hält die Last an Ort und Stelle. Das Ventil öffnet sich nur, um das Absenken des Zylinders zu ermöglichen, wenn von der gegenüberliegenden Leitung Steuerdruck angelegt wird.

Druckkompensierte Pumpen

Eine hocheffiziente Regelmethode beinhaltet eine verstellbare, druckkompensierte Pumpe. Dieser Pumpentyp kann seine eigene Förderleistung automatisch anpassen. Sie erfasst den Systemdruck und reduziert, wenn dieser sich der "Kompensator"-Einstellung nähert, ihren Fluss auf genau das, was zur Aufrechterhaltung dieses Drucks erforderlich ist, wodurch im Vergleich zu einer festen Pumpe, die den Fluss über ein Entlastungsventil abführt, Energieverschwendung und Wärmeentwicklung drastisch reduziert werden.

Verständnis der Kompromisse und Fallstricke

Eine effektive Druckregelung erfordert die Anerkennung der damit verbundenen Kompromisse, insbesondere hinsichtlich Effizienz und Komplexität.

Wärmeerzeugung ist verschwendete Energie

Immer wenn Hydraulikflüssigkeit von einem Hochdruckbereich in einen Niederdruckbereich fließt, ohne Arbeit zu verrichten (z. B. über ein Entlastungsventil), wird die Druckenergie direkt in Wärme umgewandelt. Dies stellt verschwendete elektrische oder Motorleistung dar und erfordert oft ein spezielles Kühlsystem zur Bewältigung.

Verwechslung von Entlastungs- und Minderventilen

Ein häufiger Fehler ist die austauschbare Verwendung dieser Ventile. Denken Sie daran: Ein Entlastungsventil begrenzt den Druck vor sich selbst, indem es den Fluss zum Tank umleitet. Ein Druckminderventil begrenzt den Druck nach sich selbst, indem es den Fluss zum Unterkreis drosselt.

Unsachgemäße Druckeinstellungen

Eine zu hohe Einstellung eines Hauptbegrenzungsventils kann zu einem katastrophalen Komponentenausfall führen. Eine zu niedrige Einstellung verhindert, dass die Maschine die erforderliche Arbeit verrichtet. Eine präzise und sorgfältige Einstellung basierend auf den Systemauslegungsspezifikationen ist entscheidend.

Anpassung der Steuerung an Ihr Ziel

Die richtige Druckregelstrategie hängt vollständig davon ab, was Sie in Ihrem Hydrauliksystem erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Systemsicherheit liegt: Ihr Hauptdruckbegrenzungsventil ist die wichtigste Komponente; stellen Sie sicher, dass es richtig dimensioniert und geringfügig über dem maximalen Arbeitsdruck eingestellt ist.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Eine druckkompensierte Pumpe ist die ideale Lösung, gefolgt von Kreisläufen, die Entlastungsventile verwenden.

- Wenn Sie den Druck in einem bestimmten Teil eines Kreislaufs regeln müssen: Ein Druckminderventil ist das richtige Werkzeug für diesen Zweig.

- Wenn Sie Abläufe basierend auf dem Druck sequenzieren müssen: Ein Folgeventil bietet eine einfache, zuverlässige Automatisierung für einen Klemm-dann-Arbeitszyklus.

- Wenn Sie eine schwebende Last sicher halten müssen: Ein Senkbremsventil ist die unverzichtbare Komponente zur Verhinderung unkontrollierter Bewegungen.

Indem Sie verstehen, dass Sie den Widerstand steuern und nicht den Druck erzeugen, erlangen Sie die wahre Kontrolle über die Leistung und Präzision Ihres Hydrauliksystems.

Zusammenfassungstabelle:

| Regelmethode | Primärfunktion | Schlüsselkomponente |

|---|---|---|

| Systemsicherheit | Maximalen Druckbegrenzung einstellen | Druckbegrenzungsventil |

| Zweigdruckregelung | Druck in bestimmten Kreisläufen begrenzen | Druckminderventil |

| Ablaufsequenzierung | Sicherstellen, dass eine Aufgabe vor einer anderen abgeschlossen wird | Folgeventil |

| Last halten | Unkontrollierte Bewegung von schwebenden Lasten verhindern | Senkbremsventil |

| Energieeffizienz | Fluss automatisch anpassen, um den Druck aufrechtzuerhalten | Druckkompensierte Pumpe |

Optimieren Sie die Leistung Ihres Hydrauliksystems mit KINTEK

Haben Sie Schwierigkeiten mit der Hydraulikdruckregelung, der Wärmeentwicklung oder Systemineffizienzen? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Hydraulikkomponenten, die eine präzise Druckregelung und Energieeffizienz gewährleisten. Unsere Experten können Ihnen bei der Auswahl der richtigen Ventile, Pumpen und Systeme helfen, um die Betriebssicherheit Ihres Labors zu verbessern und Energieverschwendung zu reduzieren.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Hydraulikanforderungen zu besprechen und herauszufinden, wie unsere Lösungen die Zuverlässigkeit und Leistung Ihres Systems verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Labor-Heizpresse

- Kundenspezifischer PTFE-Teflon-Teilehersteller für Luftventilanwendungen

- 304 316 Edelstahl Vakuum Kugelhahn Absperrventil für Hochvakuum-Systeme

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Beheizte Hydraulische Pressmaschine mit integrierten manuellen Heizplatten für den Laboreinsatz

Andere fragen auch

- Welche Gefahren birgt eine hydraulische Presse? Quetsch-, Injektions- und Brandrisiken verstehen

- Was sind die Anwendungen einer hydraulischen Presse? Von der Metallformung bis zur Materialprüfung

- Wie erleichtert eine Laborhydraulikpresse die Produktion von LAGP-Elektrolyten? Präzisionsverpressung für Festkörperbatterien

- Wie werden RFA-Proben vorbereitet? Die Methoden der gepressten Tablette vs. Schmelzperle meistern

- Wofür wird eine KBr-Tablette bei der Untersuchung verwendet? FTIR-Spektroskopie für feste Proben meistern

- Wie verbessern hydraulische Laborpressen die Formqualität von Holzpellets? Erhöhung von Dichte und Haltbarkeit

- Welche Faktoren bestimmen die Qualität von Pellets? Maximale Wärme und minimale Wartung

- Warum wird eine Laborhydraulikpresse verwendet, um Pulver zu Pellets zu verpressen? Verbesserung der Kinetik von Festkörperreaktionen