Kurz gesagt, wandelt man Pyrolyseöl in Diesel hauptsächlich durch einen Hochdruck-, Hochtemperatur-Katalyseprozess um, der als Hydrobehandlung oder genauer gesagt, Hydrodesoxygenierung (HDO) bezeichnet wird. Dieser chemische Prozess verwendet Wasserstoff, um den hohen Sauerstoffgehalt und andere Verunreinigungen zu entfernen, die rohes Pyrolyseöl sauer, instabil und ungeeignet als direkter Ersatz für Dieselkraftstoff machen. Der Prozess ist komplex und erfordert erhebliche Vor- und Nachbehandlungsstufen.

Die zentrale Herausforderung besteht nicht nur darin, das Öl umzuwandeln, sondern seine grundsätzlich korrosive und instabile Natur zu überwinden. Rohes Pyrolyseöl unterscheidet sich chemisch stark von Rohöl, und seine Aufwertung zu einem stabilen, verwendbaren Dieselkraftstoff ist ein energieintensiver und teurer Prozess, der mit technischen Hürden behaftet ist.

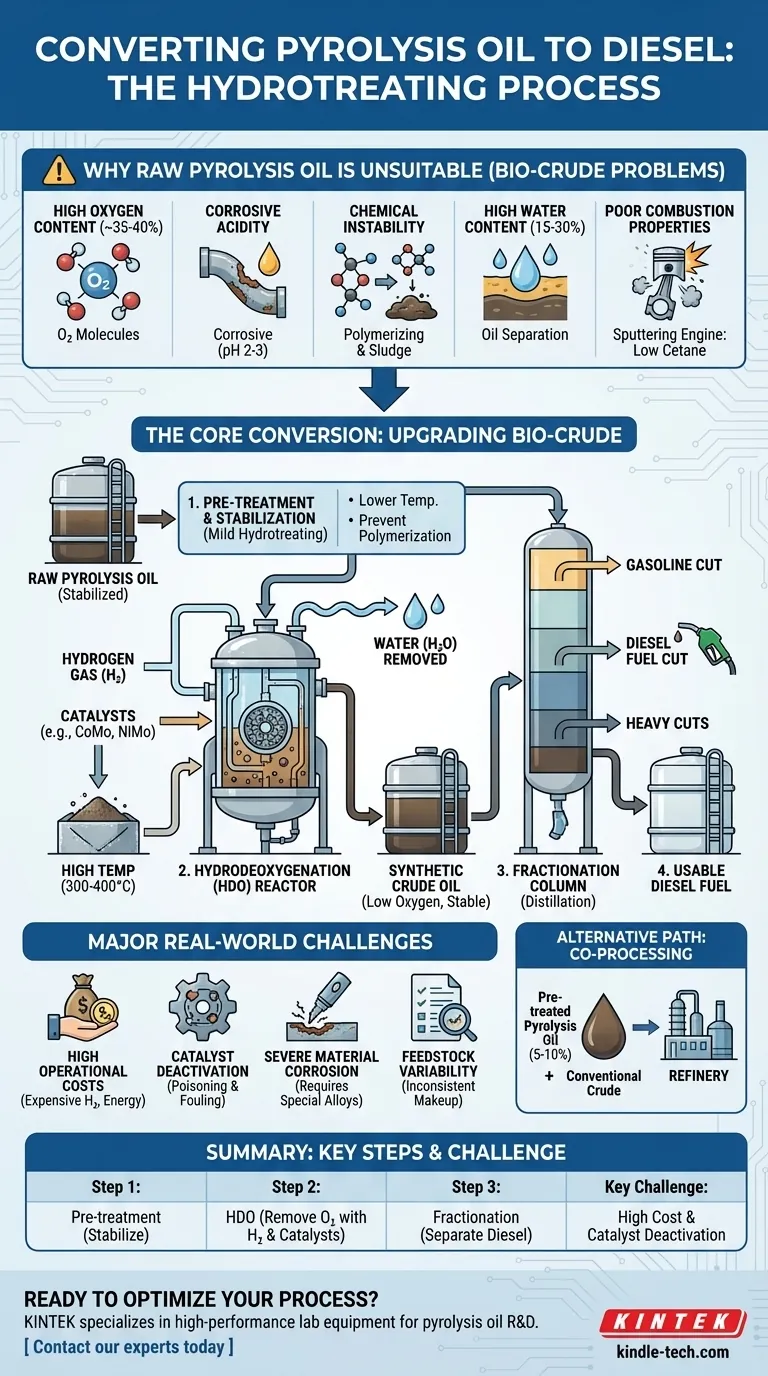

Warum Pyrolyseöl (noch) kein Diesel ist

Um den Umwandlungsprozess zu verstehen, müssen Sie zunächst verstehen, warum er notwendig ist. Rohes Pyrolyseöl, oft als Bio-Rohöl bezeichnet, kann aufgrund seiner inhärenten chemischen Eigenschaften nicht in einem Standard-Dieselmotor verwendet werden.

Hoher Sauerstoffgehalt

Pyrolyseöl enthält eine sehr hohe Konzentration an Sauerstoff (oft 35-40%), gebunden in Verbindungen wie Säuren, Aldehyden und Phenolen. Dies ist die Ursache vieler anderer Probleme.

Korrosive Säure

Die sauerstoffhaltigen Verbindungen, insbesondere Essig- und Ameisensäure, machen das Öl stark sauer (pH 2-3). Dieser Säuregrad würde Standard-Lagertanks, Rohrleitungen und Motorkomponenten schnell korrodieren lassen.

Chemische Instabilität

Pyrolyseöl ist thermisch instabil. Mit der Zeit oder beim Erhitzen reagieren seine Moleküle in einem Prozess, der als Polymerisation bezeichnet wird, miteinander. Dies bildet dicke Gummis und Schlamm, die Filter, Kraftstoffleitungen und Einspritzdüsen verstopfen.

Hoher Wassergehalt

Das Öl wird oft mit einer erheblichen Menge Wasser (15-30%) produziert, das mit dem Öl vermischt ist. Dies verringert seine Energiedichte und kann Probleme bei der Verbrennung verursachen.

Schlechte Verbrennungseigenschaften

Im Vergleich zu Diesel hat Pyrolyseöl eine sehr niedrige Cetanzahl, was bedeutet, dass es unter Kompression nicht leicht zündet. Dies führt zu schlechter Motorleistung und hohen Emissionen.

Der Kern des Umwandlungsprozesses: Aufwertung von Bio-Rohöl

Die Aufwertung von Pyrolyseöl ist ein mehrstufiger Prozess, der darauf abzielt, die oben genannten Probleme zu lösen. Das zentrale Ziel ist die Entfernung von Sauerstoff und die Stabilisierung des Kraftstoffs.

Schritt 1: Vorbehandlung und Stabilisierung

Vor der Hauptumwandlung wird das Rohöl oft einem Stabilisierungsschritt unterzogen. Dies ist eine milde Form der Hydrobehandlung bei niedrigeren Temperaturen, um die reaktivsten Aldehyde umzuwandeln und eine Polymerisation während der Lagerung und Erhitzung zu verhindern.

Schritt 2: Hydrodesoxygenierung (HDO)

Dies ist das Herzstück der Umwandlung. Das stabilisierte Öl wird in einen Hochdruckreaktor mit einem Wasserstoffgasstrom bei hohen Temperaturen (300-400°C) und Drücken (100-200 bar) geleitet.

In Gegenwart eines speziellen Katalysators reagiert der Wasserstoff mit dem Öl. Diese Reaktion bricht die Kohlenstoff-Sauerstoff-Bindungen auf und entfernt Sauerstoff in Form von Wasser (H₂O). Sie entfernt auch andere Verunreinigungen wie Schwefel und Stickstoff.

Schritt 3: Die Rolle der Katalysatoren

Der Prozess ist ohne Katalysatoren unmöglich. Dies sind typischerweise sulfidbasierte Katalysatoren wie Kobalt-Molybdän (CoMo) oder Nickel-Molybdän (NiMo) auf einem Aluminiumoxidträger, ähnlich denen, die in konventionellen Ölraffinerien verwendet werden. Katalysatorleistung und -lebensdauer sind kritische technische und wirtschaftliche Faktoren.

Schritt 4: Fraktionierung

Das Ergebnis des HDO-Reaktors ist ein synthetisches Rohöl, das nun sauerstoffarm und viel stabiler ist. Dieses synthetische Rohöl wird dann in eine Destillationskolonne (ein Prozess namens Fraktionierung) geleitet, wo es nach Siedepunkt in verschiedene Kraftstofffraktionen, einschließlich einer Dieselfraktion, getrennt wird.

Verständnis der Kompromisse und Herausforderungen

Obwohl technisch machbar, steht die Umwandlung von Pyrolyseöl in Diesel vor erheblichen realen Herausforderungen, die ihre kommerzielle Anwendung begrenzt haben.

Hohe Betriebskosten

Der HDO-Prozess erfordert große Mengen an Wasserstoff, dessen Produktion teuer ist. Die hohen Drücke und Temperaturen erfordern auch einen erheblichen Energieeinsatz, was die Betriebskosten erhöht.

Katalysatordeaktivierung

Die Restverunreinigungen und die saure Natur selbst von vorbehandeltem Pyrolyseöl können die teuren Katalysatoren schnell "vergiften" und deaktivieren. Dies verkürzt ihre Lebensdauer, erfordert häufigen und kostspieligen Austausch und führt zu Betriebsstillständen.

Starke Materialkorrosion

Aufgrund der Säure des Öls müssen die Reaktoren, Rohrleitungen und andere Geräte aus teurem, korrosionsbeständigem Edelstahl oder anderen Legierungen gebaut werden, was die Investitionskosten der Anlage drastisch erhöht.

Rohstoffvariabilität

Die genaue chemische Zusammensetzung von Pyrolyseöl ändert sich je nach verwendetem Rohstoff (z. B. Holz, landwirtschaftliche Abfälle, Kunststoff). Diese Variabilität erschwert die Aufrechterhaltung eines stabilen und optimierten Aufwertungsprozesses.

Ein alternativer Weg: Co-Verarbeitung

Ein wirtschaftlich tragfähigerer, kurzfristiger Ansatz ist die Co-Verarbeitung. Bei diesem Modell wird eine kleine Menge vorbehandelten Pyrolyseöls (typischerweise 5-10%) direkt in einen Einsatzstrom einer konventionellen Ölraffinerie gemischt. Dies nutzt die vorhandene Infrastruktur, aber der Prozentsatz ist durch den negativen Einfluss der Verunreinigungen des Öls auf die primären Katalysatoren der Raffinerie begrenzt.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz zur Umwandlung von Pyrolyseöl hängt vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Konzentrieren Sie sich auf die Entwicklung neuartiger, kostengünstiger Katalysatoren, die widerstandsfähiger gegen Deaktivierung sind, und auf die Entwicklung effizienterer Vorbehandlungsmethoden zur Stabilisierung des Öls.

- Wenn Ihr Hauptaugenmerk auf der kommerziellen Rentabilität liegt: Untersuchen Sie die Co-Verarbeitung mit einer Partnerraffinerie als den pragmatischsten Weg zum Markt, da der Bau einer dedizierten, eigenständigen Aufwertungsanlage immense finanzielle Risiken birgt.

- Wenn Ihr Hauptaugenmerk auf der Umweltverträglichkeit liegt: Erkennen Sie an, dass der Aufwertungsprozess selbst, obwohl er eine Kreislaufwirtschaft fördert, energie- und ressourcenintensiv ist und sein gesamter CO2-Fußabdruck sorgfältig analysiert werden muss.

Letztendlich ist die Umwandlung von Pyrolyseöl in Diesel ein Kampf gegen die Chemie, und der Erfolg erfordert ein tiefes Verständnis der technischen Herausforderungen und wirtschaftlichen Realitäten.

Zusammenfassungstabelle:

| Schritt | Prozess | Hauptziel |

|---|---|---|

| 1 | Vorbehandlung & Stabilisierung | Umwandlung reaktiver Aldehyde zur Verhinderung der Polymerisation |

| 2 | Hydrodesoxygenierung (HDO) | Entfernung von Sauerstoff mittels Wasserstoff & Katalysatoren (300-400°C, 100-200 bar) |

| 3 | Fraktionierung | Trennung des aufgewerteten Öls in Diesel und andere Kraftstofffraktionen |

| Haupt-Herausforderung | Hohe Kosten & Katalysatordeaktivierung | Erfordert teuren Wasserstoff und korrosionsbeständige Ausrüstung |

Bereit, Ihren Kraftstoffumwandlungsprozess zu optimieren? KINTEK ist auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien spezialisiert, die für die Forschung und Entwicklung von Pyrolyseöl unerlässlich sind. Egal, ob Sie neuartige Katalysatoren testen oder Ihre Vorbehandlungsmethoden skalieren, unsere zuverlässigen Tools helfen Ihnen, technische Herausforderungen effizient zu bewältigen. Kontaktieren Sie noch heute unsere Experten, um die richtigen Lösungen für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit