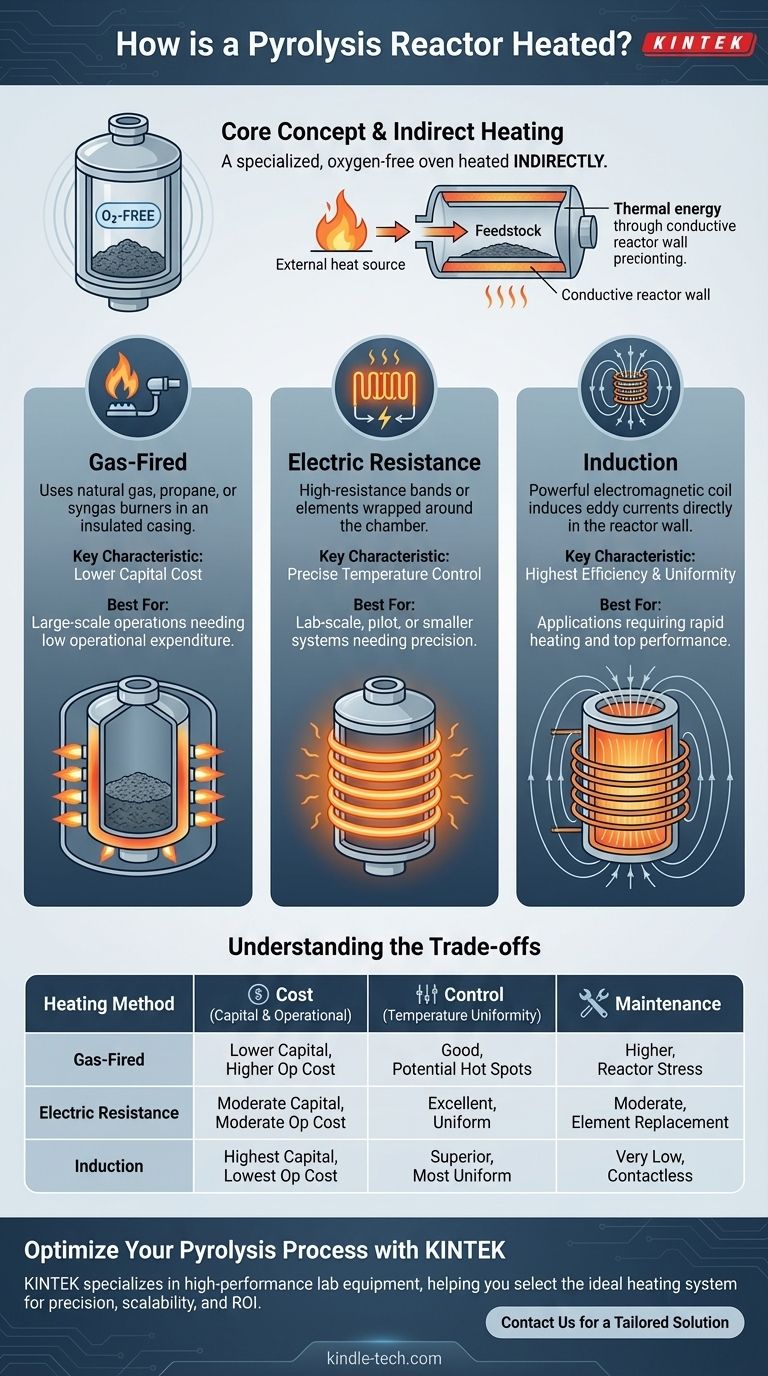

Im Kern ist ein Pyrolyse-Reaktor ein spezialisierter, sauerstofffreier Ofen, und die Methode, mit der er beheizt wird, ist eine entscheidende Designwahl. Die gängigsten Heiztechnologien sind gasbefeuerte Brenner, elektrische Widerstandselemente und elektromagnetische Induktion. Die Auswahl einer bestimmten Methode ist nicht willkürlich; sie ist eine kalkulierte Entscheidung, die auf der gewünschten Verarbeitungsgeschwindigkeit, der Temperaturpräzision und der Wirtschaftlichkeit des gesamten Systems basiert.

Die grundlegende Herausforderung bei der Beheizung eines Pyrolyse-Reaktors besteht nicht nur darin, eine hohe Temperatur zu erreichen, sondern diese Wärme gleichmäßig und effizient durch die Reaktorwand zum Einsatzmaterial im Inneren zu übertragen, während gleichzeitig eine sauerstofffreie Umgebung aufrechterhalten wird.

Das Prinzip der indirekten Beheizung

Fast alle Pyrolyse-Reaktoren basieren auf der indirekten Beheizung. Dies ist ein entscheidendes Konzept, das man verstehen muss.

Da die Pyrolyse in Abwesenheit von Sauerstoff stattfinden muss, um eine Verbrennung zu verhindern, kann man nicht einfach ein Feuer im Inneren der Reaktionskammer entzünden.

Stattdessen wird die Wärme extern erzeugt und durch die leitfähigen Metallwände des Reaktors auf das Einsatzmaterial übertragen. Dies erhält die anoxischen Bedingungen, die für die korrekte chemische Zersetzung erforderlich sind.

Häufig verwendete Heizmethoden im Überblick

Jede Heizmethode stellt einen anderen Ansatz zur Lösung der Herausforderung der indirekten Beheizung dar, mit unterschiedlichen Vor- und Nachteilen.

Gasbefeuerte Beheizung

Dies ist eine traditionelle und weit verbreitete Methode, insbesondere in großen Industrieanlagen. Dabei wird eine Reihe von Brennern verwendet, die mit Erdgas, Propan oder sogar recyceltem Synthesegas aus dem Pyrolyseprozess selbst betrieben werden.

Die Brenner sind in einem isolierten Gehäuse um den Reaktor herum angeordnet und heizen dessen Außenfläche. Die Wärme wird dann durch den Stahl auf das Einsatzmaterial geleitet.

Elektrische Widerstandsheizung

Diese Methode funktioniert ähnlich wie ein herkömmlicher Elektroofen oder Brennofen. Hochwiderstandsfähige Heizelemente oder -bänder werden um die Außenseite der Reaktorkammer gewickelt.

Wenn ein hoher elektrischer Strom durch diese Elemente fließt, erhitzen sie sich stark und übertragen Strahlungs- und Leitungswärme auf die Reaktorwand. Dieser Ansatz ist bei Labor-, Pilot- und kleineren kommerziellen Anlagen üblich, bei denen Präzision entscheidend ist.

Induktionserwärmung

Die Induktion ist die technologisch fortschrittlichste der drei Methoden. Sie verwendet eine leistungsstarke Elektromagnetspule, die ein fluktuierendes Magnetfeld um den Reaktor erzeugt.

Dieses Magnetfeld induziert elektrische „Wirbelströme“ direkt in der leitfähigen Metallwand des Reaktors selbst. Der Widerstand des Metalls gegen diese Ströme erzeugt intensive, schnelle und gleichmäßige Wärme direkt aus der Reaktorwand heraus.

Die Abwägungen verstehen

Die Wahl der Heizmethode erfordert eine sorgfältige Abwägung von Kosten, Leistung und betrieblicher Komplexität.

Investitionskosten vs. Betriebskosten

Hier besteht ein direkter Kompromiss. Gasbefeuerte Systeme haben oft niedrigere Investitionskosten, aber Betriebskosten, die an schwankende Kraftstoffpreise gebunden sind.

Elektrische Widerstandssysteme haben moderate Investitionskosten, aber ihre Betriebskosten können je nach lokalen Stromtarifen hoch sein.

Die Induktionserwärmung verursacht aufgrund der erforderlichen komplexen Leistungselektronik die höchsten anfänglichen Investitionskosten, ist aber oft die energieeffizienteste, was die langfristigen Betriebskosten senken kann.

Temperaturregelung und Gleichmäßigkeit

Dies ist wohl der kritischste Faktor für die Produktqualität. Inkonsistente Erwärmung führt zu einem inkonsistenten Produkt.

Gasbefeuerte Systeme können Schwierigkeiten mit der Gleichmäßigkeit haben und „Hot Spots“ auf der Reaktoroberfläche erzeugen, was zu ungleichmäßiger Pyrolyse und thermischer Belastung des Metalls führen kann.

Elektrischer Widerstand bietet eine sehr gute Temperaturregelung und Gleichmäßigkeit, da die Elemente zoniert und präzise gesteuert werden können.

Induktionserwärmung bietet die beste Leistung, da die Wärme gleichmäßig in der Reaktorwand selbst erzeugt wird, was das gleichmäßigste Temperaturprofil gewährleistet.

Reaktormaterial und Wartung

Die Heizmethode wirkt sich direkt auf die Lebensdauer des Reaktors aus. Die thermische Belastung durch Hot Spots in gasbefeuerten Systemen erfordert oft die Verwendung robusterer und teurerer Legierungen wie Edelstahl (z. B. 304 oder 310) anstelle von einfachem Kesselblech.

Elektrische Elemente können mit der Zeit durchbrennen und müssen ersetzt werden. Induktionsspulen arbeiten bei niedrigen Temperaturen und sind berührungslos, was zu sehr geringen Wartungsanforderungen für das Heizsystem selbst führt.

Die richtige Wahl für Ihr System treffen

Ihre endgültige Entscheidung wird durch das Hauptziel Ihres Pyrolysebetriebs bestimmt.

- Wenn Ihr Hauptaugenmerk auf präziser Prozesskontrolle und gleichbleibender Produktqualität liegt: Elektrische Widerstandsheizung oder Induktionserwärmung bieten die beste Temperaturuniformität und Reaktionsfähigkeit.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten im industriellen Maßstab liegt: Die gasbefeuerte Beheizung, insbesondere bei Verwendung von recyceltem Prozessgas als Brennstoff, ist oft die wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf schnellen Heizzyklen und maximaler Energieeffizienz liegt: Die Induktionserwärmung ist überlegen, obwohl sie mit den höchsten anfänglichen Investitionskosten verbunden ist.

Letztendlich ist das Heizsystem der Motor des Reaktors, und seine Auswahl bestimmt die Leistung, Effizienz und Wirtschaftlichkeit des gesamten Prozesses.

Zusammenfassungstabelle:

| Heizmethode | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Gasbefeuert | Geringere Investitionskosten, verwendet Kraftstoffbrenner | Großtechnische Anlagen zur Minimierung der Betriebskosten |

| Elektrischer Widerstand | Präzise Temperaturregelung, moderate Kosten | Labor- oder kleinere kommerzielle Anlagen, die Präzision erfordern |

| Induktion | Höchste Effizienz und Gleichmäßigkeit, schnelle Erwärmung | Anwendungen, die Spitzenleistung und Energieeinsparungen erfordern |

Optimieren Sie Ihren Pyrolyseprozess mit KINTEK

Die Wahl der richtigen Heizmethode ist entscheidend für den Erfolg und die Effizienz Ihres Pyrolysebetriebs. Die falsche Wahl kann zu inkonsistenter Produktqualität, hohen Betriebskosten und häufiger Wartung führen.

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien. Unsere Expertise kann Ihnen helfen, das ideale Pyrolyse-Reaktor-Heizsystem für Ihre spezifischen Bedürfnisse auszuwählen, unabhängig davon, ob Sie Wert auf Präzision, Skalierbarkeit oder Kosteneffizienz legen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um Ihre Projektanforderungen zu besprechen. Lassen Sie unsere Experten eine maßgeschneiderte Lösung anbieten, die eine gleichmäßige Erwärmung gewährleistet, Ihren ROI maximiert und die Fähigkeiten Ihres Labors verbessert.

Visuelle Anleitung

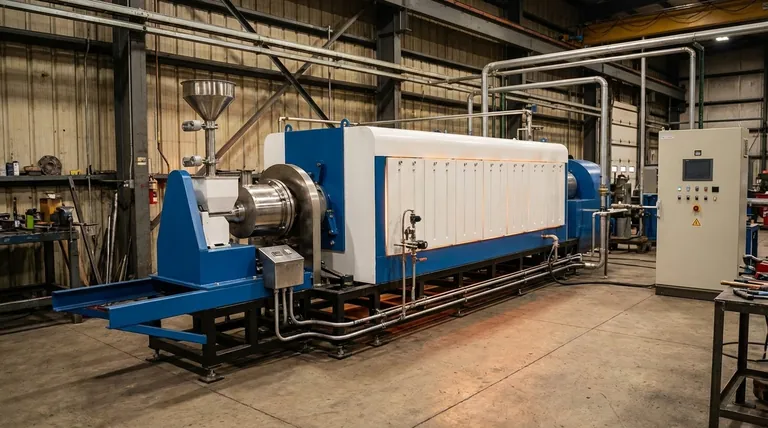

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl