Kurz gesagt, Sputterdeposition ist ein physikalischer Prozess, bei dem einzelne Atome aus einer festen Metallquelle, dem sogenannten Target, durch Beschuss mit hochenergetischen Ionen herausgeschleudert werden. Diese herausgeschleuderten Atome bewegen sich dann durch ein Vakuum und kondensieren auf einer Oberfläche, dem Substrat, wodurch Schicht für Schicht ein dünner, gleichmäßiger Film entsteht.

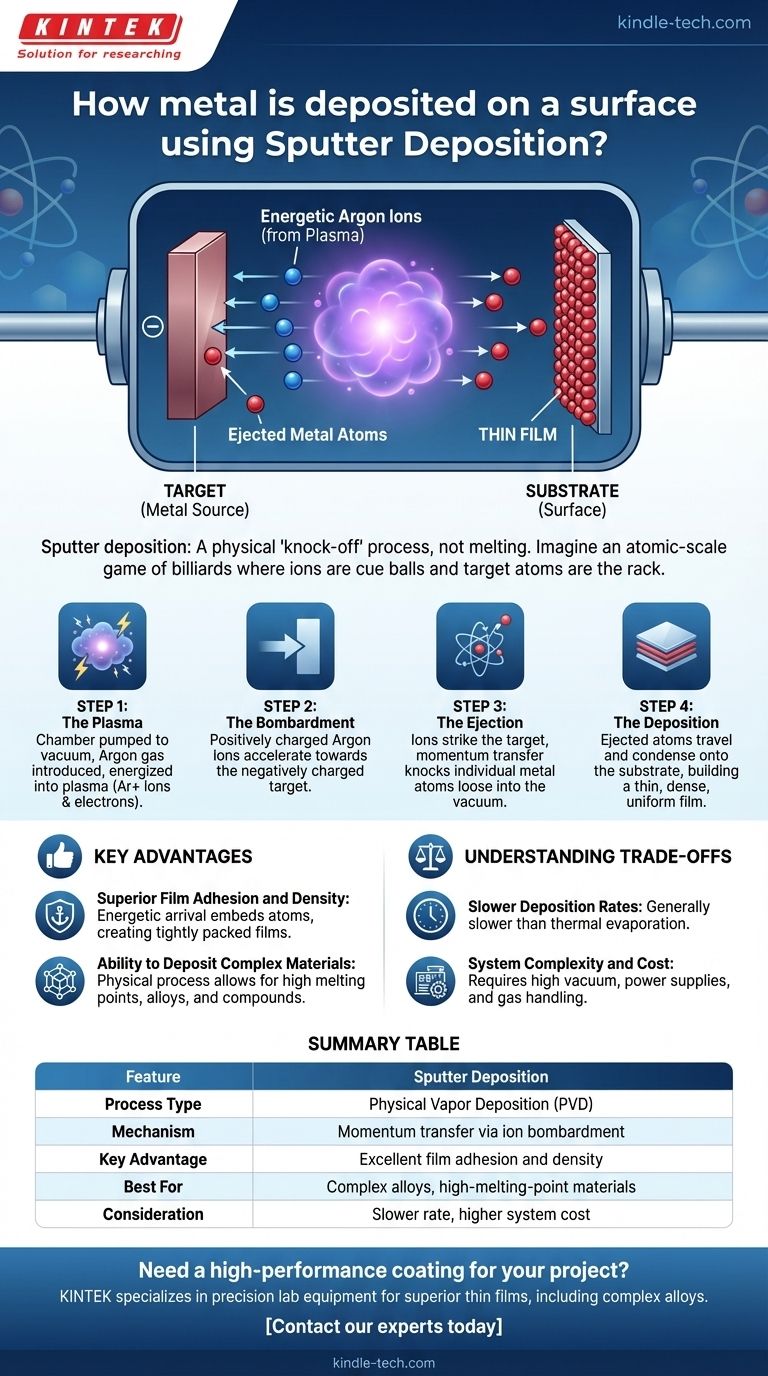

Sputterdeposition ist am besten als ein physikalischer „Abstoß“-Prozess zu verstehen, nicht als ein Schmelzprozess. Stellen Sie sich ein Billardspiel im atomaren Maßstab vor, bei dem energetische Ionen die Spielbälle sind, die einen Satz Targetatome treffen und sie in Richtung des Substrats fliegen lassen.

Der Kernmechanismus: Ein atomares Billardspiel

Sputterdeposition ist eine Art der Physikalischen Gasphasenabscheidung (PVD), die auf Impulsübertragung beruht, was sie zu einer hochkontrollierten und vielseitigen Technik macht. Der Prozess läuft in einer Vakuumkammer in wenigen Schritten ab.

Schritt 1: Die „Munition“ erzeugen – Das Plasma

Zuerst wird die Kammer auf ein Hochvakuum gepumpt, um Verunreinigungen zu entfernen. Anschließend wird eine geringe Menge eines Edelgases, am häufigsten Argon, eingeführt.

Ein starkes elektrisches Feld wird angelegt, das das Argongas energetisiert und Elektronen von seinen Atomen abspaltet. Dies erzeugt einen leuchtenden, energetisierten Materiezustand, ein sogenanntes Plasma, das aus positiv geladenen Argonionen und freien Elektronen besteht.

Schritt 2: Der Beschuss – Auf das Target zielen

Das Quellmaterial, ein fester Block des Metalls, das Sie abscheiden möchten, wird als Target eingerichtet. Diesem Target wird eine negative elektrische Ladung verliehen.

Die positiv geladenen Argonionen aus dem Plasma werden natürlich angezogen und beschleunigen heftig auf das negativ geladene Target zu. Sie bombardieren dessen Oberfläche mit erheblicher kinetischer Energie.

Schritt 3: Der Auswurf – Atome lösen

Dies ist das „Sputtern“-Ereignis. Wenn ein Argonion das Target trifft, schmilzt es dieses nicht. Stattdessen überträgt es seinen Impuls auf die Targetatome, ähnlich wie ein Spielball beim Billard eine Kugelreihe sprengt.

Diese Kollision hat genug Energie, um einzelne Atome physisch von der Oberfläche des Targets abzulösen und sie in die Vakuumkammer zu schleudern.

Schritt 4: Die Abscheidung – Den Film aufbauen

Die herausgeschleuderten Metallatome bewegen sich nun geradlinig durch die Umgebung mit niedrigem Druck, bis sie eine Oberfläche treffen. Diese Oberfläche ist Ihr Bauteil, bekannt als das Substrat.

Beim Auftreffen auf das Substrat kondensieren die Atome und haften an, wodurch ein dünner, dichter und sehr gleichmäßiger Film entsteht. Dieser Prozess wird Milliarden Mal wiederholt, wodurch die Beschichtung Schicht für Schicht aufgebaut wird.

Hauptvorteile des Sputterns

Das Verständnis des Mechanismus zeigt, warum Sputtern eine bevorzugte Methode für viele Hochleistungsanwendungen ist.

Überragende Filmhaftung und Dichte

Die gesputterten Atome erreichen das Substrat mit beträchtlicher Energie, viel mehr als bei der thermischen Verdampfung. Diese Energie ermöglicht es ihnen, leicht in die Oberfläche einzudringen und sich zu einem dichteren, fester gepackten Film mit ausgezeichneter Haftung anzuordnen.

Fähigkeit zur Abscheidung komplexer Materialien

Da Sputtern ein physikalischer, nicht-thermischer Prozess ist, können damit Materialien mit sehr hohen Schmelzpunkten sowie komplexe Legierungen und Verbindungen abgeschieden werden. Die Zusammensetzung des gesputterten Films bleibt der Zusammensetzung des ursprünglichen Targetmaterials sehr ähnlich.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Sputtern bietet Präzision und Qualität, bringt aber auch eigene Überlegungen mit sich.

Langsamere Abscheidungsraten

Im Allgemeinen ist Sputtern ein langsamerer Prozess im Vergleich zur thermischen Verdampfung. Für Anwendungen, bei denen Geschwindigkeit die einzige Priorität ist und die Filmqualität zweitrangig ist, könnten andere Methoden gewählt werden.

Systemkomplexität und Kosten

Sputtersysteme sind mit ihrem Bedarf an Hochvakuumpumpen, Netzteilen und Gasversorgung komplexer und teurer als einfachere PVD-Methoden.

Potenzial für Substratheizung

Obwohl der Prozess selbst nicht-thermisch ist, kann der ständige Beschuss mit energetischen Atomen das Substrat allmählich erwärmen. Bei extrem temperaturempfindlichen Substraten erfordert dies eine sorgfältige Prozesskontrolle oder aktive Kühlung.

So wenden Sie dies auf Ihr Projekt an

Die Wahl einer Abscheidungsmethode hängt vollständig von den erforderlichen Eigenschaften des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Filmen mit ausgezeichneter Haftung liegt: Die Sputterdeposition ist die überlegene Wahl für die Herstellung robuster, hochleistungsfähiger Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder Verbindungen liegt: Sputtern ist oft die einzige zuverlässige Methode, um sicherzustellen, dass die Zusammensetzung des Films mit dem Quellmaterial übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der schnellen Beschichtung eines einfachen Metalls mit weniger strengen Qualitätsanforderungen liegt: Ein Prozess wie die thermische Verdampfung kann eine kostengünstigere und schnellere Alternative sein.

Letztendlich ermöglicht Ihnen die Sputterdeposition eine präzise, atomare Kontrolle über die Herstellung fortschrittlicher Dünnschichten.

Zusammenfassungstabelle:

| Merkmal | Sputterdeposition |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Mechanismus | Impulsübertragung durch Ionenbeschuss |

| Hauptvorteil | Ausgezeichnete Filmhaftung und Dichte |

| Am besten geeignet für | Komplexe Legierungen, hochschmelzende Materialien |

| Überlegung | Langsamere Abscheidungsrate, höhere Systemkosten |

Benötigen Sie eine Hochleistungsbeschichtung für Ihr Projekt?

KINTEK ist spezialisiert auf Präzisionslaborgeräte, einschließlich Sputterdepositionsanlagen, um Ihnen zu helfen, überragende Dünnschichten mit ausgezeichneter Haftung und Reinheit zu erzielen. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für die Abscheidung komplexer Legierungen und hochschmelzender Materialien erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtertechnologie Ihre Forschungs- oder Produktionsprozesse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen