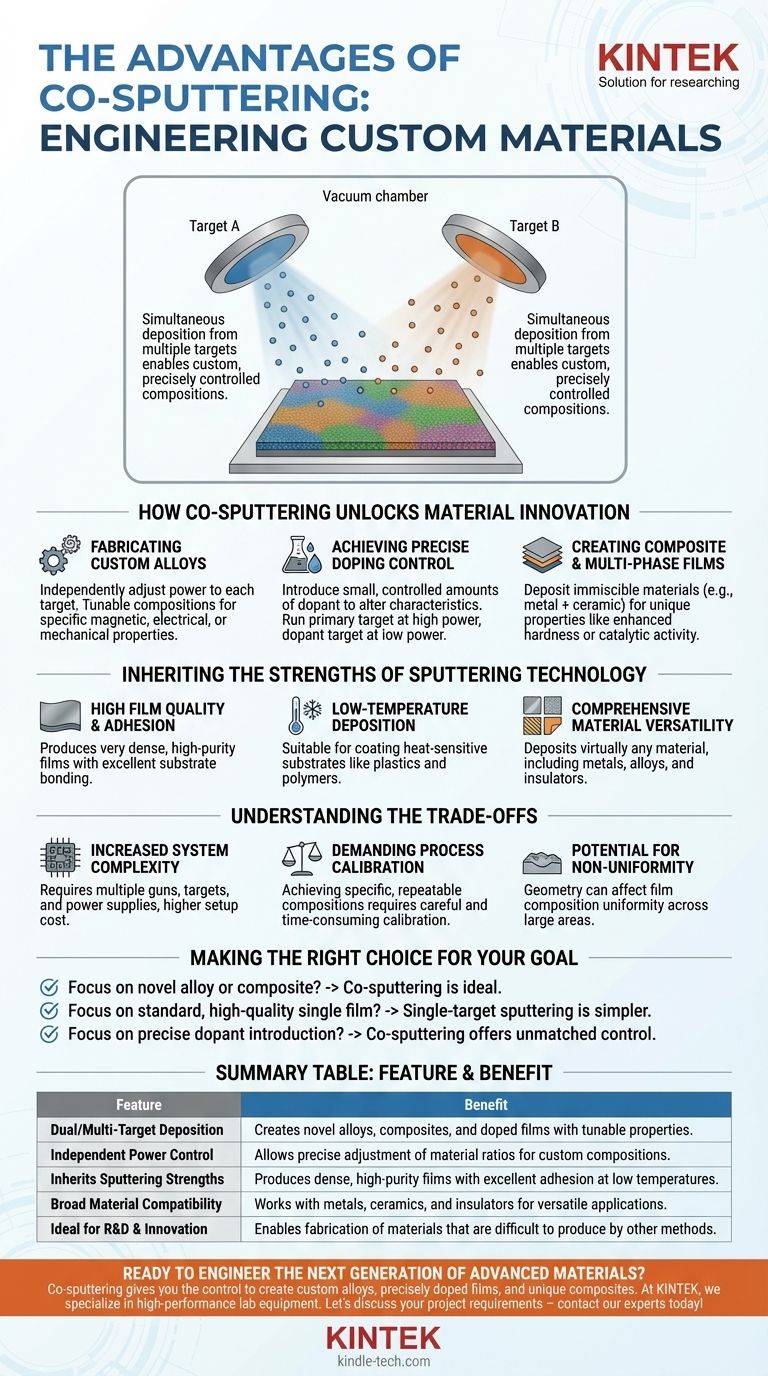

Der Hauptvorteil des Co-Sputterns ist seine einzigartige Fähigkeit, Schichten mit kundenspezifischen, präzise kontrollierten Zusammensetzungen zu erzeugen. Anstatt nur ein einzelnes Material abzuscheiden, verwendet das Co-Sputtern zwei oder mehr Targets, um gleichzeitig verschiedene Materialien auf ein Substrat aufzubringen. Dies ermöglicht die Herstellung neuartiger Legierungen, dotierter Schichten und Verbundwerkstoffe, die mit einer Einzelquellen-Abscheidungsmethode nur schwer oder gar nicht herzustellen wären.

Co-Sputtern geht über das bloße Beschichten einer Oberfläche mit einem bereits existierenden Material hinaus. Es verwandelt den Abscheidungsprozess in einen Akt der Materialtechnik, der es Ihnen ermöglicht, völlig neue Materialien mit maßgeschneiderten Eigenschaften direkt auf dem Substrat aufzubauen.

Wie Co-Sputtern Materialinnovationen ermöglicht

Während das Standard-Sputtern hervorragend für die Abscheidung eines einzelnen Materials geeignet ist, ist das Co-Sputtern eine Technik, die speziell für die Herstellung von Materialmischungen entwickelt wurde. Dies eröffnet eine breite Palette von Möglichkeiten für Forschungs- und Industrieanwendungen.

Herstellung kundenspezifischer Legierungen

Eine der leistungsstärksten Anwendungen des Co-Sputterns ist die Herstellung von metallischen Legierungen. Anstatt ein vorgefertigtes Legierungstarget zu benötigen, können Sie einzelne Targets der Bestandteilelemente verwenden (z. B. eines aus Kupfer, eines aus Zink, um Messing herzustellen).

Durch die unabhängige Einstellung der Leistung, die jedem Sputter-Gun zugeführt wird, können Sie das Verhältnis jedes Elements in der Endschicht präzise steuern. Dies ermöglicht die Herstellung von Legierungen mit einer einstellbaren Zusammensetzung, was für die Entwicklung von Materialien mit spezifischen magnetischen, elektrischen oder mechanischen Eigenschaften von unschätzbarem Wert ist.

Erreichung präziser Dotierungskontrolle

Co-Sputtern bietet eine außergewöhnliche Kontrolle für das Dotieren – das Einbringen einer kleinen, kontrollierten Menge eines Materials in ein Wirtsmaterial, um dessen Eigenschaften zu verändern.

Beispielsweise kann ein primäres Materialtarget mit hoher Leistung betrieben werden, während ein zweites „Dotierstoff“-Target mit sehr niedriger Leistung betrieben wird. Dies ermöglicht die Einarbeitung von Dotierstoffen mit einer Präzision, die auf andere Weise schwer zu erreichen ist, wodurch die Halbleiter- oder optischen Eigenschaften der Schicht grundlegend verändert werden.

Erstellung von Verbund- und Mehrphasenschichten

Die Technik beschränkt sich nicht auf Materialien, die homogene Legierungen bilden. Co-Sputtern kann verwendet werden, um nicht mischbare Materialien, wie ein Metall und eine Keramik, gleichzeitig abzuscheiden.

Dies führt zu Verbundschichten oder Nanokompositen, bei denen ein Material in eine Matrix aus einem anderen eingebettet ist. Diese Materialien können einzigartige Kombinationen von Eigenschaften aufweisen, wie erhöhte Härte, spezifische optische Reaktionen oder katalytische Aktivität.

Übernahme der Stärken der Sputtertechnologie

Co-Sputtern ist keine separate Technologie, sondern eher eine Methode zur Nutzung von Sputtersystemen. Daher profitiert es von allen Kernvorteilen des zugrunde liegenden Sputterprozesses, meist des Magnetron-Sputterns.

Hohe Schichtqualität und Haftung

Wie das Sputtern mit einem einzelnen Target erzeugt auch das Co-Sputtern sehr dichte, hochreine Schichten. Die energetische Natur des Sputterprozesses führt zu einer ausgezeichneten Haftung, bei der die abgeschiedene Schicht fest mit der Substratoberfläche verbunden ist.

Abscheidung bei niedriger Temperatur

Sputtern ist im Vergleich zur thermischen Verdampfung ein Niedertemperaturprozess. Dies macht das Co-Sputtern geeignet für die Beschichtung von wärmeempfindlichen Substraten wie Kunststoffen, Polymeren und bestimmten elektronischen Komponenten, ohne diese zu beschädigen.

Umfassende Materialvielseitigkeit

Der Sputterprozess kann praktisch jedes Material abscheiden, einschließlich hochschmelzender Metalle, Legierungen und Verbindungen. In Kombination mit HF-Netzteilen können auch Isolatoren und Dielektrika abgeschieden werden, was das Co-Sputtern zu einem äußerst vielseitigen Werkzeug für nahezu jede Materialklasse macht.

Die Abwägungen verstehen

Obwohl das Co-Sputtern leistungsstark ist, führt es eine Komplexität ein, die man anerkennen muss.

Erhöhte Systemkomplexität

Eine Co-Sputter-Anlage erfordert mehrere Sputter-Guns, Targets und Netzteile in einer einzigen Vakuumkammer. Dies macht die Einrichtung und Wartung des Systems komplexer und kostspieliger als bei einem System mit einem einzelnen Target.

Anspruchsvolle Prozesskalibrierung

Das Erreichen einer spezifischen, reproduzierbaren Schichtzusammensetzung ist nicht trivial. Es erfordert eine sorgfältige Kalibrierung der Abscheidungsraten für jedes Material unter verschiedenen Leistungseinstellungen. Diese Kalibrierung kann zeitaufwendig sein und muss regelmäßig neu überprüft werden.

Potenzial für Nicht-Uniformität

Die Geometrie der Kammer – die Platzierung mehrerer Targets relativ zum Substrat – kann die Gleichmäßigkeit der Schichtzusammensetzung über die Substratoberfläche beeinflussen. Während dies konstruiert werden kann, um absichtlich „Zusammensetzungsgradienten“ für die Forschung zu erzeugen, stellt es eine Herausforderung dar, gleichmäßige Beschichtungen über große Flächen zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Co-Sputtern ist eine spezialisierte Technik, die beispiellose Flexibilität bietet. Ihre Entscheidung für deren Einsatz sollte von Ihrem Endziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer neuartigen Legierung oder eines Verbundwerkstoffs liegt: Co-Sputtern ist aufgrund seiner kompositorischen Flexibilität und Kontrolle die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer Standard-Einkomponenten-Schicht hoher Qualität liegt: Ein einfacherer Sputterprozess mit einem einzelnen Target ist unkomplizierter und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Einführung einer präzisen Menge eines Dotierstoffs in eine Schicht liegt: Co-Sputtern bietet ein Maß an Kontrolle, das mit anderen Methoden schwer zu erreichen ist.

Letztendlich ermöglicht Ihnen das Co-Sputtern, die Vakuumkammer als Labor zur Entwicklung von Materialien von Grund auf zu betrachten.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Doppelte/Mehrfachtarget-Abscheidung | Erzeugt neuartige Legierungen, Verbundwerkstoffe und dotierte Schichten mit einstellbaren Eigenschaften. |

| Unabhängige Leistungssteuerung | Ermöglicht die präzise Einstellung von Materialverhältnissen für kundenspezifische Zusammensetzungen. |

| Übernimmt Sputter-Stärken | Erzeugt dichte, hochreine Schichten mit ausgezeichneter Haftung bei niedrigen Temperaturen. |

| Breite Materialkompatibilität | Funktioniert mit Metallen, Keramiken und Isolatoren für vielseitige Anwendungen. |

| Ideal für F&E & Innovation | Ermöglicht die Herstellung von Materialien, die mit anderen Methoden schwer herzustellen sind. |

Bereit, die nächste Generation fortschrittlicher Materialien zu entwickeln? Co-Sputtern gibt Ihnen die Kontrolle, um kundenspezifische Legierungen, präzise dotierte Schichten und einzigartige Verbundwerkstoffe zu erstellen, die auf Ihre spezifischen Forschungs- oder Produktionsanforderungen zugeschnitten sind. Bei KINTEK sind wir auf die Bereitstellung von Hochleistungs-Laborgeräten spezialisiert, einschließlich fortschrittlicher Sputtersysteme, um Ihre Innovationen in der Materialwissenschaft zu unterstützen.

Lassen Sie uns Ihre Projektanforderungen besprechen — kontaktieren Sie noch heute unsere Experten, um die perfekte Co-Sputter-Lösung für Ihr Labor zu finden!

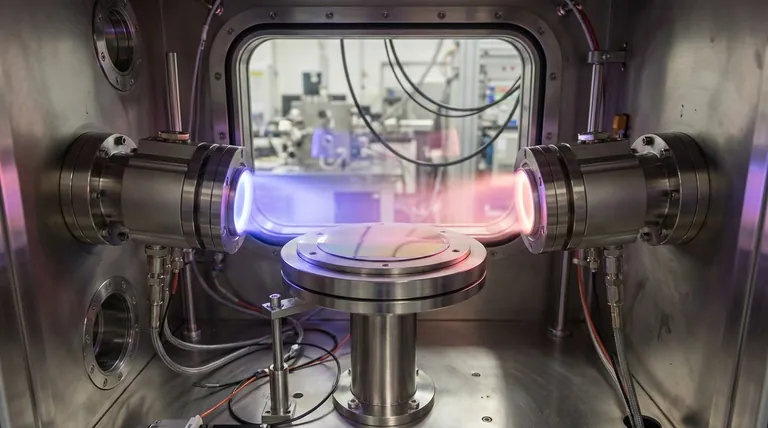

Visuelle Anleitung

Ähnliche Produkte

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- H-Typ doppelwandige optische elektrolytische elektrochemische Zelle mit Wasserbad

- Elektrochemische Quarz-Elektrolysezelle für elektrochemische Experimente

Andere fragen auch

- Was ist der neu entdeckte Mechanismus für die Diamantbildung während CVD? Erforschung des Graphit-zu-Diamant-Übergangs

- Wie hoch ist die Härte von CVD-Diamant? Der ultimative Leitfaden für technische Supermaterialien

- Was sind die Anwendungen von CVD-Diamanten? Von Schmuck bis zu High-Tech-Werkzeugen

- Was sind die Vorteile des CVD-Diamantenwachstumsprozesses im Vergleich zum HPHT-Prozess? Meisterpräzision & Effizienz

- Was ist der Nutzen von CVD-Diamant? Entfesseln Sie überlegene Leistung in extremen Anwendungen