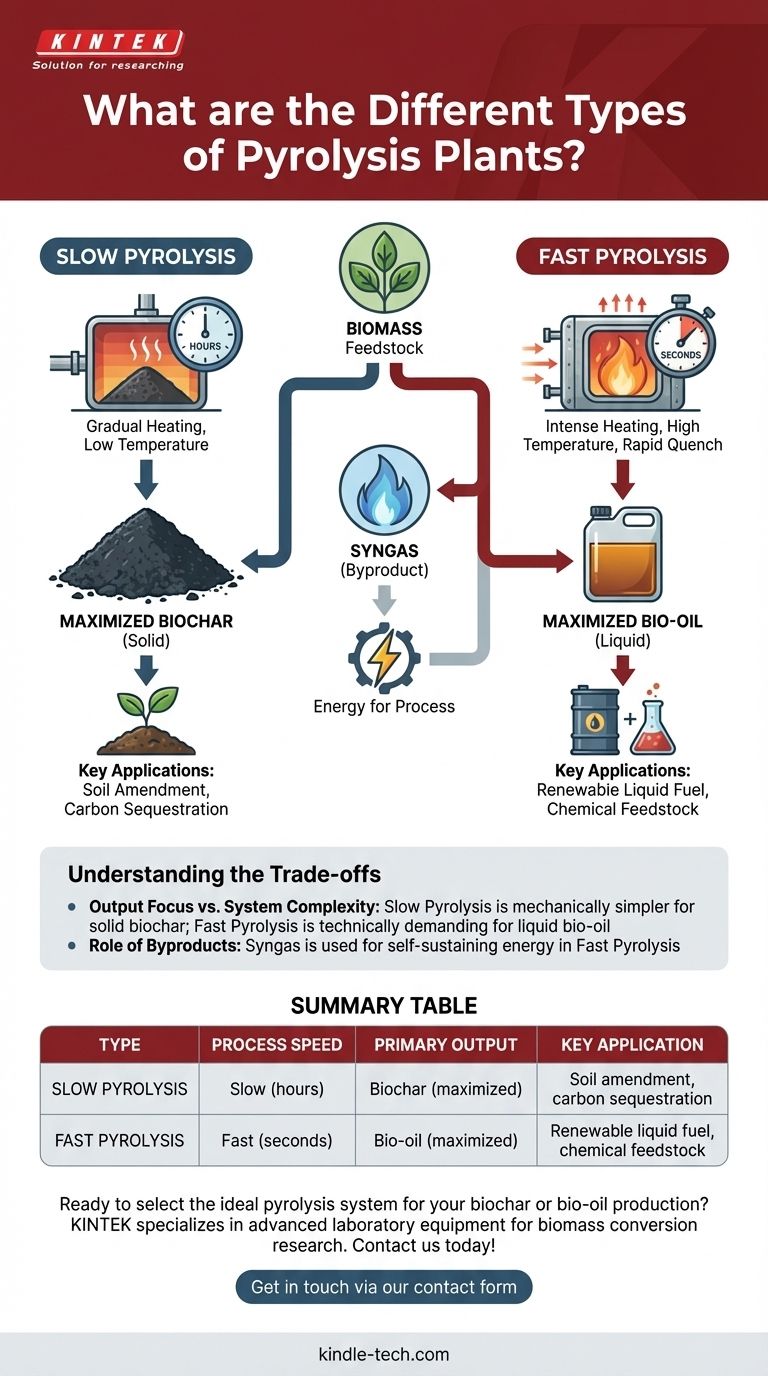

Im Kern ist die Pyrolysetechnologie in zwei Hauptkategorien unterteilt. Diese Anlagentypen unterscheiden sich nicht durch ihre Größe oder Komplexität, sondern durch die Geschwindigkeit, mit der sie organisches Material verarbeiten. Die Haupttypen sind die langsame Pyrolyse und die schnelle Pyrolyse, und die Wahl zwischen ihnen bestimmt grundlegend das primäre Ergebnis, das Sie erhalten werden.

Die Entscheidung zwischen einer langsamen oder schnellen Pyrolyseanlage hängt nicht davon ab, welche überlegen ist, sondern davon, was Sie produzieren möchten. Die langsame Pyrolyse ist darauf ausgelegt, feste Biokohle zu maximieren, während die schnelle Pyrolyse optimiert ist, um flüssiges Bio-Öl zu erzeugen.

Der Kernunterschied: Prozessgeschwindigkeit und Wärme

Der grundlegende Unterschied zwischen diesen Systemen ist die Heizrate und die Verweilzeit – wie schnell Biomasse erhitzt wird und wie lange sie bei Temperatur bleibt. Dieser einzelne Faktor erzeugt eine Kaskade chemischer Reaktionen, die zu völlig unterschiedlichen Endprodukten führen.

Langsame Pyrolyse: Maximierung der festen Biokohle

Die langsame Pyrolyse beinhaltet das Erhitzen von Biomasse bei relativ niedrigen Temperaturen über einen langen Zeitraum, oft mehrere Stunden. Dieser allmähliche, kontrollierte "Kochprozess" ermöglicht es den meisten flüchtigen Komponenten, als Gase zu entweichen.

Das primäre Ergebnis ist ein stabiler, kohlenstoffreicher Feststoff, bekannt als Biokohle. Da der Prozess langsam ist, haben die Kohlenstoffstrukturen Zeit, sich zu bilden und zu stabilisieren, wodurch der Feststoffertrag maximiert wird.

Schnelle Pyrolyse: Maximierung des flüssigen Bio-Öls

Die schnelle Pyrolyse ist die gebräuchlichste industrielle Methode und arbeitet nach dem entgegengesetzten Prinzip. Sie setzt Biomasse sehr hohen Temperaturen für eine extrem kurze Dauer aus, oft weniger als zwei Sekunden.

Diese intensive, schnelle Erhitzung "spaltet" die organischen Polymere in Dämpfe. Diese Dämpfe werden dann sofort abgekühlt oder "abgeschreckt", um sie zu einer Flüssigkeit, bekannt als Bio-Öl, zu kondensieren. Dieser Prozess liefert ungefähr 60 % Bio-Öl, 20 % Biokohle und 20 % Synthesegas.

Die Kompromisse verstehen

Die Wahl einer Pyrolysetechnologie erfordert das Verständnis der inhärenten Kompromisse bei der Prozesskomplexität und den Prioritäten der Ausgabe. Jeder Ansatz ist für ein bestimmtes Ergebnis konzipiert.

Ausgabefokus vs. Systemkomplexität

Langsame Pyrolysesysteme können mechanisch einfacher sein, da sie nicht die komplexen Reaktoren und schnellen Abschrecksysteme benötigen, die für die schnelle Pyrolyse erforderlich sind. Ihr Ziel ist unkompliziert: einen stabilen Feststoff zu produzieren.

Schnelle Pyrolyseanlagen sind technisch anspruchsvoller. Sie erfordern eine präzise Kontrolle über Temperatur, Druck und Zeit, um sicherzustellen, dass die Dämpfe korrekt erzeugt und kondensiert werden. Diese Komplexität ist der Preis für die Produktion eines transportierbaren, flüssigen Energieträgers.

Die Rolle der Nebenprodukte

Bei beiden Prozessen entstehen gasförmige Nebenprodukte. Bei der schnellen Pyrolyse wird dieses nicht kondensierbare Gas Synthesegas genannt.

Dieses Synthesegas ist kein Abfallprodukt. Es wird oft vor Ort aufgefangen und verbrannt, um die für die Beheizung des Pyrolyse-Reaktors erforderliche Energie bereitzustellen, wodurch der gesamte Prozess energieeffizienter und selbstversorgender wird.

Die richtige Wahl für Ihr Ziel treffen

Die richtige Pyrolyseanlage ist diejenige, die direkt mit Ihrer beabsichtigten Anwendung und dem gewünschten Endprodukt übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf Landwirtschaft, Bodenverbesserung oder langfristiger Kohlenstoffbindung liegt: Die langsame Pyrolyse ist die ideale Wahl, da sie darauf ausgelegt ist, den Ertrag an stabiler Biokohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion eines erneuerbaren flüssigen Brennstoffs oder eines chemischen Rohstoffs liegt: Die schnelle Pyrolyse ist die notwendige Technologie, da ihr gesamter Prozess darauf optimiert ist, Dämpfe einzufangen und zu Bio-Öl zu kondensieren.

Letztendlich ist Ihr strategisches Ziel – die Erzeugung eines Feststoffs oder einer Flüssigkeit – der wichtigste Faktor bei der Auswahl der richtigen Pyrolysetechnologie.

Zusammenfassungstabelle:

| Typ | Prozessgeschwindigkeit | Primäres Ergebnis | Schlüsselanwendung |

|---|---|---|---|

| Langsame Pyrolyse | Langsam (Stunden) | Biokohle (maximiert) | Bodenverbesserung, Kohlenstoffbindung |

| Schnelle Pyrolyse | Schnell (Sekunden) | Bio-Öl (maximiert) | Erneuerbarer flüssiger Brennstoff, chemischer Rohstoff |

Bereit, das ideale Pyrolysesystem für Ihre Biokohle- oder Bio-Öl-Produktion auszuwählen?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die Forschung und Entwicklung zur Biomassekonversion. Egal, ob Sie sich auf die Optimierung von Biokohle für landwirtschaftliche Anwendungen konzentrieren oder effiziente Bio-Öl-Produktionsprozesse entwickeln, unser Team kann Ihnen die präzisen, zuverlässigen Pyrolyse-Reaktoren und -Systeme liefern, die Sie für Ihren Erfolg benötigen.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und zu entdecken, wie die Lösungen von KINTEK die Effizienz Ihres Labors steigern und Ihre Forschung beschleunigen können. Nehmen Sie über unser Kontaktformular Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Labor-Backenbrecher

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was ist ein Drehrohrofenreaktor? Ein Leitfaden zur industriellen thermischen Verarbeitung

- Wie wirkt sich eine präzise Temperaturregelung auf das Sintern von TiAl-Legierungen aus? Beherrschen Sie die Entwicklung der Mikrostruktur

- Was ist die Bedeutung eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung

- Was ist die Trockenzone in einem Drehrohrofen? Steigern Sie die Effizienz mit modernen Trocknungslösungen

- Wie funktioniert ein Rotationskalzinierer? Kontinuierliche Verarbeitung fester Stoffe mit hohem Durchsatz meistern