Im Kern ist ein Rotationskalzinierer eine einfache und robuste Maschine, die für die kontinuierliche Verarbeitung fester Materialien entwickelt wurde. Er besteht aus einem großen, rotierenden zylindrischen Rohr, das oft als Ofen oder Reaktor bezeichnet wird und leicht geneigt ist. Während Rohmaterial am höheren Ende zugeführt wird, transportieren die langsame Rotation und die Neigung des Rohrs das Material, mischen es und erhitzen es, bis es am unteren Ende austritt.

Der grundlegende Zweck eines Rotationskalzinierers besteht nicht nur darin, Material zu erhitzen, sondern dies mit außergewöhnlicher Gleichmäßigkeit zu tun. Die ständige Taumelbewegung stellt sicher, dass jede Partikel unter nahezu identischen Bedingungen verarbeitet wird, was für konsistente chemische Reaktionen und Phasenübergänge in industriellen Umgebungen von entscheidender Bedeutung ist.

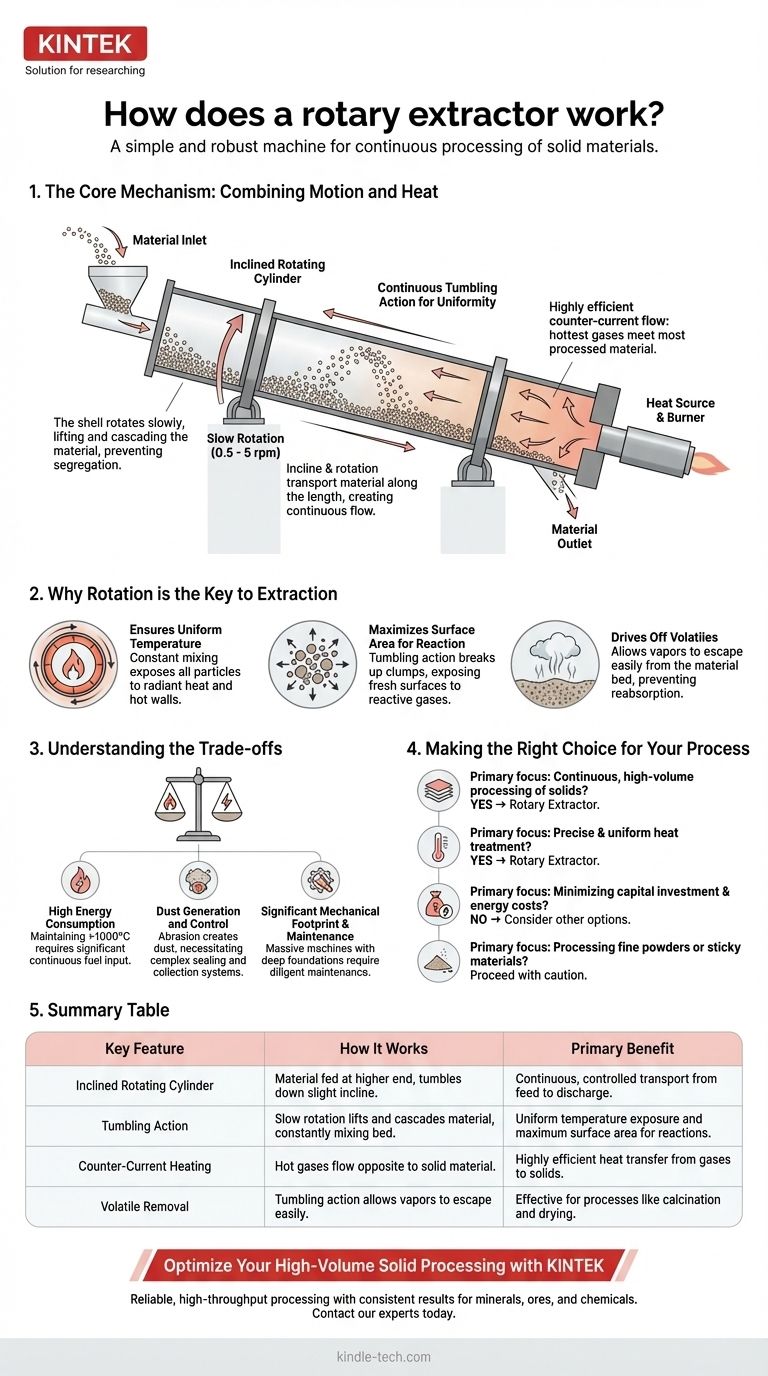

Der Kernmechanismus: Kombination von Bewegung und Wärme

Die Wirksamkeit eines Rotationskalzinierers ergibt sich aus dem eleganten Zusammenspiel einfacher mechanischer und thermischer Prinzipien. Das Verständnis dieser einzelnen Komponenten zeigt, warum dieses Design so weit verbreitet ist.

Der geneigte rotierende Zylinder

Der Hauptkörper ist ein langer, hohler Stahlzylinder, der mit feuerfestem Material ausgekleidet ist, um hohen Innentemperaturen standzuhalten. Dieser Zylinder oder Mantel ist auf Rollen gelagert und in einem leichten Winkel geneigt, typischerweise zwischen 1 und 4 Grad zur Horizontalen.

Die Rolle der Rotation

Der Mantel rotiert langsam, normalerweise zwischen 0,5 und 5 Umdrehungen pro Minute. Diese Rotation hebt das feste Material teilweise an der Innenwand des Zylinders an. Die Schwerkraft bewirkt dann, dass es kaskadenförmig oder taumelnd auf den Boden des Materialbetts zurückfällt.

Dieses kontinuierliche Taumeln ist der Schlüssel zur Funktion des Kalzinierers. Es ist eine äußerst effektive Mischmethode, die eine Entmischung verhindert und sicherstellt, dass das Materialbett homogen bleibt.

Materialtransport

Die Kombination aus der rotierenden Taumelbewegung und der leichten Neigung des Zylinders nach unten zwingt das Material, sich allmählich entlang der Länge des Kalzinierers zu bewegen. Dies erzeugt einen kontinuierlichen Fluss vom Zuführeinlass zum Auslass. Die Geschwindigkeit dieses Transports, bekannt als Verweilzeit, kann durch Anpassung der Rotationsgeschwindigkeit und des Neigungswinkels gesteuert werden.

Der Wärmeübertragungsprozess

Der Verweis auf einen „Ofen“ deutet auf einen Hochtemperaturprozess hin. Wärme wird typischerweise über einen großen Brenner oder eine Lanze am unteren Auslassende des Zylinders zugeführt. Dies erzeugt einen Gegenstrom, bei dem die heißen Gase in entgegengesetzter Richtung zum sich nach unten bewegenden festen Material durch den Ofen strömen.

Dieses Gegenstromdesign ist äußerst effizient. Die heißesten Gase treffen auf das am stärksten verarbeitete Material, während die kühleren Gase auf das frische, kalte Zufuhrmaterial treffen, wodurch die Wärmeübertragung über die gesamte Länge der Maschine maximiert wird.

Warum die Rotation der Schlüssel zur Extraktion ist

Die einfache Drehbewegung hebt dieses Gerät von einem einfachen beheizten Rohr zu einem hochentwickelten chemischen Reaktor. Die Vorteile sind direkt mit der erzeugten Taumelbewegung verbunden.

Gewährleistung einer gleichmäßigen Temperatur

Ohne Taumeln würde das Material am Boden des Bettes isoliert und untererhitzt bleiben, während das Material oben überhitzt werden könnte. Das ständige Mischen setzt alle Partikel der Strahlungswärme der Flamme und den heißen feuerfesten Wänden aus und gewährleistet so ein gleichmäßiges Temperaturprofil im gesamten Feststoffbett.

Maximierung der Oberfläche für die Reaktion

Viele Extraktionsprozesse beinhalten eine chemische Reaktion zwischen einem Gas und einem Feststoff (Gas-Feststoff-Reaktion). Die Taumelbewegung bricht ständig Klumpen auf und setzt frische Partikeloberflächen den reaktiven Gasen in der Atmosphäre des Kalzinierers aus, wodurch die Geschwindigkeit und Vollständigkeit der Reaktion dramatisch erhöht werden.

Austreiben von flüchtigen Stoffen

Bei Prozessen wie Kalzinierung oder Trocknung besteht das Ziel darin, Wasser oder andere flüchtige Verbindungen auszutreiben. Das Taumeln ermöglicht es diesen Dämpfen, leicht aus dem Materialbett zu entweichen und durch den Gasstrom des Ofens abtransportiert zu werden, wodurch eine erneute Absorption verhindert und der Prozess zum Abschluss gebracht wird.

Die Kompromisse verstehen

Obwohl das Design des Rotationskalzinierers leistungsstark ist, ist es nicht ohne Herausforderungen. Die objektive Bewertung dieser Kompromisse ist für die richtige Anwendung von entscheidender Bedeutung.

Hoher Energieverbrauch

Die Aufrechterhaltung von Temperaturen, die oft 1000 °C überschreiten, in einer solch großen, nicht abgedichteten Anlage erfordert einen erheblichen und kontinuierlichen Brennstoffeinsatz. Wärmeverluste durch den Mantel und die Abgase können erheblich sein, was Energie zu den primären Betriebskosten macht.

Stauberzeugung und -kontrolle

Die Taumelbewegung, obwohl sie für das Mischen vorteilhaft ist, erzeugt unweigerlich Staub, wenn Partikel aneinander und am Mantel reiben. Dies erfordert komplexe Dichtungssysteme an beiden Enden des Ofens und große Staubabscheidesysteme (wie Gewebefilter oder Elektroabscheider), um Produktverluste und Umweltverschmutzung zu verhindern.

Erheblicher mechanischer Platzbedarf und Wartung

Rotationskalzinierer sind massive, schwere Maschinen. Sie erfordern tiefe Fundamente und eine robuste Tragstruktur. Das Antriebssystem, die Tragrollen (Laufrollen) und das große Zahnkranzgetriebe, das den Mantel dreht, sind enormen mechanischen Belastungen ausgesetzt und erfordern eine sorgfältige vorbeugende Wartung.

Die richtige Wahl für Ihren Prozess treffen

Nutzen Sie diesen Rahmen, um festzustellen, ob ein Rotationskalzinierer mit Ihren primären Verarbeitungszielen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Verarbeitung fester Stoffe mit hohem Durchsatz liegt: Der Rotationskalzinierer ist speziell für diese Aufgabe konzipiert und bietet einen zuverlässigen Durchsatz für Materialien wie Mineralien, Erze und Chemikalien.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer präzisen und gleichmäßigen Wärmebehandlung liegt: Die Taumelbewegung sorgt für eine unübertroffene Mischung und ist somit ideal für Prozesse, bei denen jede Partikel für eine bestimmte Zeit eine bestimmte Temperatur erreichen muss.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Investitionskosten und Energiekosten liegt: Diese Technologie ist wahrscheinlich nicht die beste Wahl; ihre große Bauweise und der Hochtemperaturbetrieb machen sie zu einer der kapital- und energieintensivsten Optionen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung feiner Pulver oder klebriger Materialien liegt: Gehen Sie mit Vorsicht vor, da die hohe Staubentwicklung bei feinen Pulvern ein großes Problem darstellen kann und klebrige Materialien sich an der Mantelwand ansammeln und den Fluss sowie die Wärmeübertragung stören können.

Indem Sie seine Grundprinzipien der Bewegung und Wärme verstehen, können Sie die einzigartigen Fähigkeiten des Rotationskalzinierers effektiv nutzen.

Zusammenfassungstabelle:

| Hauptmerkmal | Funktionsweise | Hauptvorteil |

|---|---|---|

| Geneigter rotierender Zylinder | Material wird an einem höheren Ende zugeführt und taumelt an einer leichten Neigung nach unten. | Kontinuierlicher, gesteuerter Transport von Feststoffen von der Zuführung zur Entladung. |

| Taumelbewegung | Langsame Rotation hebt und kaskadiert Material und mischt das Bett ständig durch. | Gleichmäßige Temperatureinwirkung und maximale Oberfläche für Reaktionen. |

| Gegenstromerwärmung | Heiße Gase strömen entgegengesetzt zum sich nach unten bewegenden Feststoff im Ofen. | Hochwirksame Wärmeübertragung von Gasen auf Feststoffe. |

| Austrag von flüchtigen Stoffen | Die Taumelbewegung ermöglicht es Dämpfen, leicht aus dem Materialbett zu entweichen. | Effektiv für Prozesse wie Kalzinierung und Trocknung. |

Optimieren Sie Ihre Verarbeitung fester Stoffe mit hohem Durchsatz mit KINTEK

Ein Rotationskalzinierer ist ein Kraftpaket für die kontinuierliche, gleichmäßige thermische Verarbeitung von Materialien wie Mineralien, Erzen und Chemikalien. Wenn Ihr Labor oder Ihre Produktionsanlage einen zuverlässigen Hochdurchsatzprozess mit konsistenten Ergebnissen erfordert, ist diese robuste Technologie unerlässlich.

Bei KINTEK sind wir auf die Lieferung hochwertiger Laborgeräte spezialisiert, einschließlich robuster thermischer Verarbeitungssysteme, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung erhalten, um die Effizienz zu steigern, die Produktkonsistenz zu verbessern und Ihre Abläufe effektiv zu skalieren.

Bereit für überlegene Verarbeitungsergebnisse? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein Rotationskalzinierer Ihren Arbeitsablauf verändern und Ihre Produktionsziele erreichen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Wie funktioniert ein Sputter-System? Erzielen Sie eine überlegene Dünnschichtabscheidung für Ihr Labor

- Welche Art von Material wird beim Warmumformen verwendet? Die Wahl des richtigen Metalls für Festigkeit und Leistung

- Welche Maschine wird zur Pyrolyse verwendet? Wählen Sie den richtigen Reaktor für Ihren Rohstoff und Ihre Ziele

- Warum muss für die Nachhärtung von Fluorsilikonkautschuk ein Umlufttrockenschrank verwendet werden? Gewährleistung der Spitzenmaterialleistung

- Was ist die Funktion von Hochtemperatur-Wärmebehandlungsanlagen in TiO2/G-Nanokompositen? Optimieren Sie Photokatalysatoren

- Was ist der Unterschied zwischen Fusion und Sintern? Beherrschen Sie die Materialfügeverfahren

- Was sind die Grundlagen des Sputterns? Meistern Sie die Kunst der hochwertigen Dünnschichtabscheidung

- Wie funktioniert ein Rotationsvakuumverdampfer? Schonende, effiziente Lösungsmittelentfernung erklärt