Um einen Zementdrehofen zu verstehen, müssen Sie ihn als langen, mehrstufigen chemischen Reaktor betrachten, nicht nur als Ofen. Basierend auf dem Materialfluss sind die primären Zonen die Vorwärmzone, die Kalzinierzone, die Übergangszone und die Klinkerzone (oder Sinterzone), gefolgt von Kühlung und Austrag. Jede Zone hält ein spezifisches Temperaturprofil aufrecht, um eine eindeutige und notwendige chemische Reaktion bei der Herstellung von Zementklinker auszulösen.

Das Kernprinzip ist, dass ein Drehofen keine einzelne Heizkammer, sondern eine sequentielle Prozesslinie ist. Er bereitet Rohmaterialien systematisch vor und wandelt sie durch sorgfältig kontrollierte thermische Zonen um, um sicherzustellen, dass die abschließenden chemischen Reaktionen effizient hochwertigen Zementklinker erzeugen.

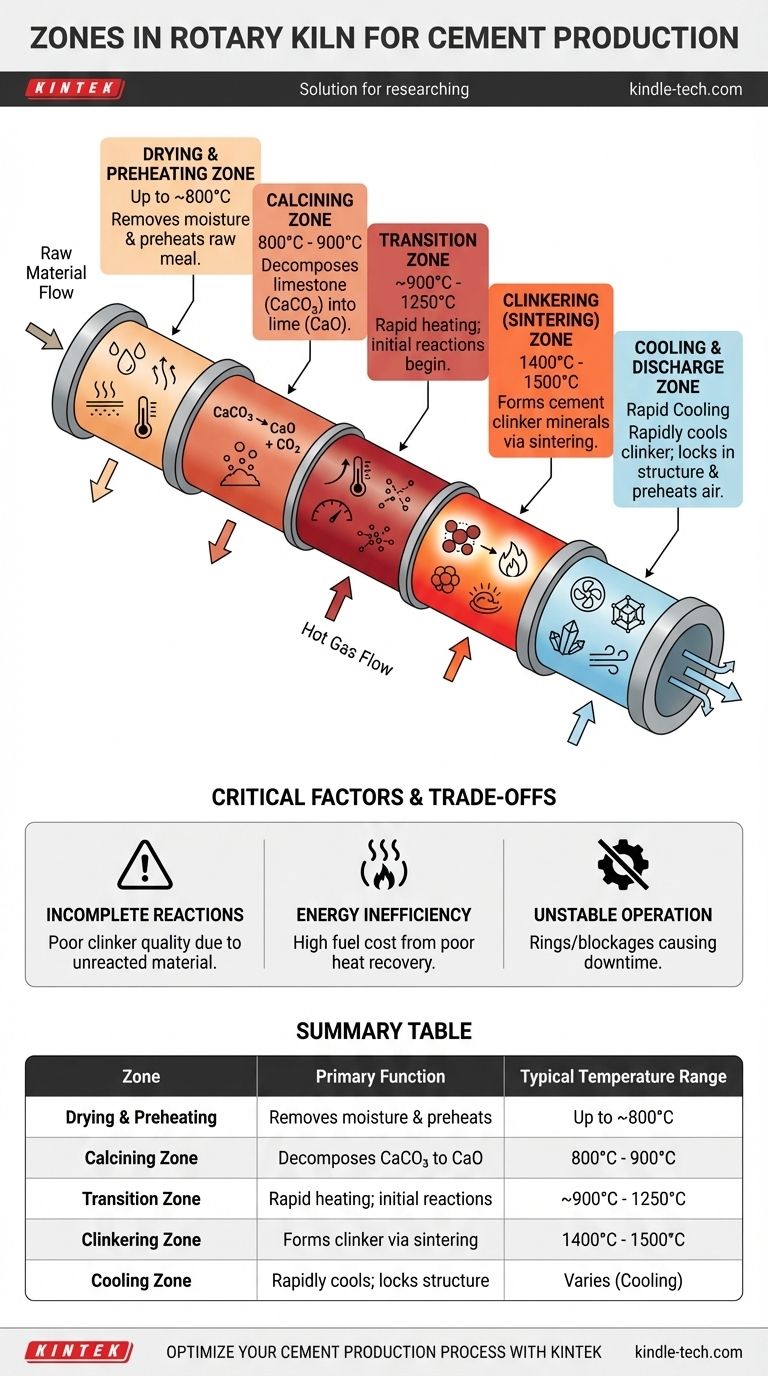

Die Reise des Rohmaterials: Eine Zonen-für-Zonen-Aufschlüsselung

Während das Rohgemisch den geneigten, rotierenden Ofen hinunterwandert, durchläuft es mehrere unterschiedliche thermische Umgebungen. Jede Zone ist so konstruiert, dass sie eine spezifische Aufgabe bei der Umwandlung von Rohmehl zu fertigem Klinker erfüllt.

Die Trocknungs- und Vorwärmzone

Dies ist der erste Abschnitt, in den das Rohmaterial am oberen Ende des Ofens gelangt. Ihre Hauptfunktion ist es, jegliches restliches freies Wasser aus dem Gemisch zu entfernen.

Heiße Gase, die aus den heißeren Zonen weiter unten im Ofen strömen, erhitzen das Material auf mehrere hundert Grad Celsius und bereiten es auf die nächste kritische Stufe vor. In modernen Trockenprozessöfen wird ein Großteil dieser Arbeit in einem separaten Vorwärmturm erledigt, bevor das Material überhaupt in den Ofen gelangt.

Die Kalzinierzone

In dieser Zone findet die erste große chemische Umwandlung statt, typischerweise bei Temperaturen zwischen 800 °C und 900 °C.

Hier zersetzt sich der Kalkstein (Calciumcarbonat, CaCO₃) im Rohgemisch, wobei Kohlendioxid (CO₂) freigesetzt wird und Calciumoxid (CaO) oder Kalk zurückbleibt. Dieser Schritt ist eine massive Energiesenke, die einen erheblichen Teil des gesamten Brennstoffeinsatzes des Ofens verbraucht.

Die Übergangszone

Nach der Kalzinierung bewegt sich das Material durch eine Übergangszone, in der die Temperatur schnell ansteigt.

Dieser Abschnitt fungiert als Brücke und stellt sicher, dass das Material ausreichend erhitzt wird, bevor es in den intensivsten Teil des Ofens gelangt. Einige erste Reaktionen zwischen dem Kalk und anderen Mineralien beginnen hier aufzutreten.

Die Klinkerzone (Sinterzone)

Dies ist das Herzstück des Ofens und der heißeste Abschnitt, mit Temperaturen, die 1400 °C bis 1500 °C erreichen.

In dieser Zone reagiert das Calciumoxid mit dem Siliziumdioxid, Aluminiumoxid und Eisenoxid im Gemisch, um die endgültigen kristallinen Verbindungen zu bilden, die dem Zement seine Festigkeit verleihen. Dieser Fusionsprozess wird als Sintern bezeichnet, und das resultierende knollenförmige Produkt wird Klinker genannt.

Die Kühl- und Austragszone

Wenn der glühend heiße Klinker den Ofen verlässt, gelangt er in einen speziellen Kühler. Eine schnelle Abkühlung ist unerlässlich, um die gewünschte kristalline Struktur der Klinkermineralien zu fixieren. Dieser Prozess heizt auch die Verbrennungsluft für den Ofen vor und gewinnt dabei eine beträchtliche Menge an Energie zurück.

Verständnis der Kompromisse und kritischen Faktoren

Die Kontrolle dieser Zonen ist ein komplexer Balanceakt. Ein Versäumnis, das ausgeprägte Profil jeder Zone aufrechtzuerhalten, wirkt sich direkt auf Effizienz, Kosten und die endgültige Qualität des Zements aus.

Unvollständige Reaktionen

Wenn Material zu schnell oder bei zu niedriger Temperatur durch die Kalzinierzone strömt, zersetzt sich nicht das gesamte CaCO₃. Dieses unreagierte Material gelangt in die Klinkerzone, stört die empfindliche Chemie und führt zu minderwertigem Klinker.

Energieineffizienz

Das Zonensystem ist auf maximale Wärmerückgewinnung ausgelegt. Heißes Abgas aus der Klinkerzone muss zur Vorwärmung und Kalzinierung des ankommenden Rohmehls verwendet werden. Schlechte Abdichtung oder unsachgemäße Luftströmung bedeutet, dass diese Wärme verschwendet wird, was den Brennstoffverbrauch dramatisch erhöht.

Instabiler Ofenbetrieb

Eine schlechte Kontrolle des Temperaturprofils in einer einzelnen Zone kann zu Betriebsproblemen führen. Dazu gehören die Bildung großer Ringe oder Verstopfungen im Ofen, die einen vollständigen Stillstand zur manuellen Entfernung erzwingen können, was zu erheblichen Ausfallzeiten und Produktionsausfällen führt.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Funktion jeder Zone ist für jeden, der an der Zementproduktion beteiligt ist, von Anlagenbetreibern bis zu Prozessingenieuren, unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz liegt: Achten Sie besonders auf die Energiebilanz zwischen der Kalzinier- und der Klinkerzone, da dies der Schlüssel zur Minimierung der Brennstoffkosten ist.

- Wenn Ihr Hauptaugenmerk auf der Produktqualität liegt: Die Temperatur und die Verweilzeit in der Klinkerzone sind die kritischsten Variablen, um die vollständige Bildung der gewünschten Zementmineralien sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung liegt: Analysieren Sie, welche Zone von ihren Zielparametern abweicht, um Probleme wie Verstopfungen, ineffiziente Verbrennung oder schlechte Klinkerchemie schnell zu diagnostizieren.

Letztendlich verwandelt das Zonendesign einen einfachen Ofen in ein präzises und effizientes chemisches Ingenieurinstrument.

Zusammenfassungstabelle:

| Zone | Primäre Funktion | Typischer Temperaturbereich |

|---|---|---|

| Trocknen & Vorwärmen | Entfernt Feuchtigkeit und wärmt Rohmehl vor | Bis zu ~800°C |

| Kalzinierzone | Zersetzt Kalkstein (CaCO₃) zu Kalk (CaO) | 800°C - 900°C |

| Übergangszone | Erhitzt Material schnell; erste Reaktionen beginnen | ~900°C - 1250°C |

| Klinkerzone | Bildet Zementklinkermineralien durch Sintern | 1400°C - 1500°C |

| Kühlzone | Kühlt Klinker schnell ab, um Mineralstruktur zu fixieren | Variiert (Kühlung) |

Optimieren Sie Ihren Zementproduktionsprozess mit KINTEK

Das Verständnis der präzisen thermischen Zonen Ihres Drehofens ist der erste Schritt zur Maximierung der Effizienz und zur Sicherstellung einer überragenden Klinkerqualität. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, die für die Analyse von Rohmaterialien, die Überwachung von Prozessbedingungen und die Prüfung der Endproduktqualität unerlässlich sind.

Ob Sie sich auf Betriebseffizienz, Produktqualität oder Fehlerbehebung konzentrieren, unsere Lösungen liefern die Genauigkeit und Zuverlässigkeit, die Ihr Labor benötigt, um einen erstklassigen Zementproduktionsbetrieb zu unterstützen.

Bereit, Ihre Prozesskontrolle und Produktqualität zu verbessern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEKs Laborgeräte Ihre spezifischen Herausforderungen bei der Zementproduktion lösen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln