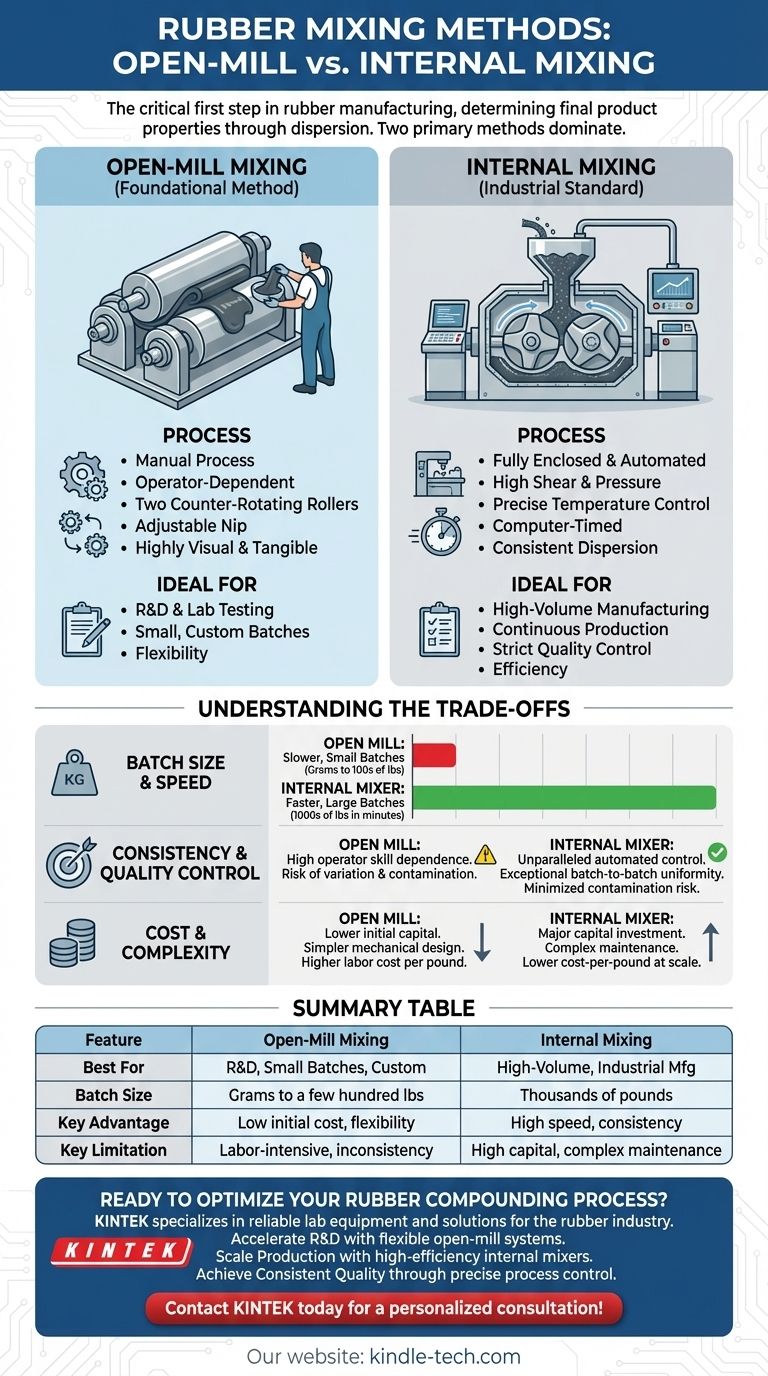

In der Gummiherstellung werden die Eigenschaften des Endprodukts lange vor seiner Formgebung bestimmt. Der entscheidende erste Schritt ist das Mischen, bei dem zwei primäre Methoden dominieren: die offene Walzenmischung und die Innenmischung. Die offene Walzenmischung ist ein traditioneller, manueller Prozess, der für kleine Chargen geeignet ist, während Innenmischer geschlossene, automatisierte Systeme sind, die für die Produktion großer Mengen mit hoher Konsistenz konzipiert wurden.

Die Wahl zwischen den Gummimischverfahren ist eine strategische Entscheidung, die vom Produktionsumfang und den Qualitätsanforderungen abhängt. Offene Walzenmühlen bieten Flexibilität für die Entwicklung und kleine Auflagen, während Innenmischer die Effizienz und Kontrolle liefern, die für die Massenproduktion unerlässlich sind.

Die zwei Säulen der Gummimischung

Das Ziel des Mischens oder Compoundierens ist es, Additive wie Füllstoffe, Beschleuniger und Schutzmittel gleichmäßig in ein Rohgummipolymer zu dispergieren. Die Methode, die zur Erzielung dieser Dispersion verwendet wird, beeinflusst direkt die Kosten, die Konsistenz und die Leistung des endgültigen Gummimaterials.

Offene Walzenmischung: Die grundlegende Methode

Eine offene Walzenmühle besteht aus zwei großen, gegenläufigen Stahlwalzen. Der Spalt zwischen ihnen, bekannt als „Nip“, ist einstellbar.

Ein Bediener gibt den Rohgummi manuell auf die sich bewegenden Walzen, wo er durch Hitze und Scherkraft weich wird. Die verschiedenen Additive werden dann in den Nip eingebracht, und der Bediener schneidet und faltet die Gummibahn wiederholt auf sich selbst, um eine homogene Mischung zu gewährleisten.

Diese Methode ist sehr visuell und greifbar, was Anpassungen im laufenden Betrieb ermöglicht. Ihre Einfachheit macht sie für Labortests und kleine, kundenspezifische Chargen von unschätzbarem Wert.

Innenmischung: Der Industriestandard

Ein Innenmischer, wie der gebräuchliche Banbury®-Mischer, ist eine vollständig geschlossene Kammer mit zwei rotierenden, speziell geformten Rotoren.

Rohmaterialien werden über einen Trichter in die Kammer geleitet. Im Inneren erzeugt die Geometrie der Rotoren immense Scherkräfte, die die Mischung unter hohem Druck und kontrollierten Temperaturen mischen. Der gesamte Prozess ist automatisiert und präzise getaktet.

Diese Methode ist der Standard für nahezu alle großtechnischen Gummiherstellungen aufgrund ihrer Geschwindigkeit, Effizienz und überlegenen Fähigkeit, Charge für Charge eine konsistente, gleichmäßige Mischung zu produzieren.

Die Kompromisse verstehen

Die Wahl einer Mischmethode beinhaltet das Abwägen von Geschwindigkeit, Konsistenz und Kosten. Jeder Ansatz bietet eine Reihe unterschiedlicher Vorteile und Einschränkungen.

Chargengröße und Geschwindigkeit

Eine offene Walzenmühle ist von Natur aus langsamer, da der Prozess manuell ist und durch die Fähigkeit des Bedieners, das Material zu verarbeiten, begrenzt wird. Sie eignet sich am besten für Chargen von wenigen Gramm für Laborarbeiten bis zu einigen hundert Pfund.

Ein Innenmischer ist auf Geschwindigkeit und Volumen ausgelegt. Er kann Chargen von Tausenden von Pfund in nur wenigen Minuten verarbeiten, was ihn zur einzig praktikablen Wahl für die industrielle Produktion macht.

Konsistenz und Qualitätskontrolle

Die Konsistenz bei der offenen Walzenmischung hängt stark von den Fähigkeiten des Bedieners ab. Dies birgt das Risiko von Abweichungen zwischen den Chargen und sogar innerhalb einer einzelnen Charge. Die offene Bauweise erhöht auch das Potenzial für Verunreinigungen aus der Umgebung.

Die geschlossene, automatisierte Natur eines Innenmischers bietet eine unübertroffene Kontrolle. Durch die präzise Steuerung von Zeit, Temperatur und Druck liefert er eine außergewöhnliche Gleichmäßigkeit von Charge zu Charge und minimiert das Risiko von Verunreinigungen.

Kosten und Komplexität

Offene Walzenmühlen haben deutlich geringere Anfangsinvestitionskosten und ein einfacheres mechanisches Design. Sie sind jedoch arbeitsintensiv, was zu höheren Verarbeitungskosten pro Pfund Gummi führt.

Innenmischer stellen eine große Kapitalinvestition dar und sind komplexer in der Wartung. Im großen Maßstab führen ihr hoher Durchsatz und der geringe Arbeitsaufwand zu deutlich niedrigeren Kosten pro Pfund, wodurch sie für die Massenproduktion wesentlich wirtschaftlicher sind.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des geeigneten Mischverfahrens ist grundlegend, um Ihre Produktions- und Qualitätsziele zu erreichen.

- Wenn Ihr Hauptaugenmerk auf F&E oder kundenspezifischer Kleinserienproduktion liegt: Eine offene Walzenmühle bietet die wesentliche Flexibilität, manuelle Kontrolle und geringere Anfangskosten für Entwicklungsarbeiten.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung mit strenger Qualitätskontrolle liegt: Ein Innenmischer ist die definitive Lösung, um die Effizienz, Geschwindigkeit und Konsistenz zu erreichen, die für große Betriebe erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Kosteneffizienz und Volumen liegt: Der Break-Even-Punkt ist entscheidend; offene Walzenmühlen sind wirtschaftlicher für kleine, seltene Läufe, während Innenmischer einen überlegenen ROI für kontinuierliche, großvolumige Produktion bieten.

Letztendlich befähigt Sie das Verständnis der grundlegenden Fähigkeiten jeder Mischmethode, Ihre Fertigungsstrategie an Ihren spezifischen Qualitäts- und Ausstoßzielen auszurichten.

Zusammenfassungstabelle:

| Mischmethode | Am besten geeignet für | Chargengröße | Hauptvorteil | Haupteinschränkung |

|---|---|---|---|---|

| Offene Walzenmischung | F&E, Kleinserien, kundenspezifische Produktion | Gramm bis einige hundert Pfund | Geringe Anfangskosten, Flexibilität für den Bediener | Arbeitsintensiv, Potenzial für Chargeninkonsistenz |

| Innenmischung | Großvolumige Industrieproduktion | Tausende von Pfund | Hohe Geschwindigkeit, überragende Chargenkonstanz | Hohe Kapitalinvestition, komplexe Wartung |

Bereit, Ihren Gummimischprozess zu optimieren?

Die Auswahl der richtigen Mischanlage ist entscheidend für die Qualität, Konsistenz und Kosteneffizienz Ihrer Gummiprodukte. Ob Sie neue Compounds im Labor entwickeln oder die Produktion für die Massenfertigung hochfahren, KINTEK verfügt über das Fachwissen und die Ausrüstungslösungen, um Ihre Anforderungen zu erfüllen.

Wir sind spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien für die Gummiindustrie und helfen Ihnen dabei:

- F&E zu beschleunigen mit flexiblen offenen Walzenmischsystemen.

- Die Produktion zu skalieren mit hocheffizienten Innenmischern.

- Gleichbleibende Qualität zu erzielen durch präzise Prozesskontrolle.

Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Mischanlage für Ihre spezifischen Ziele helfen. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vortexmischer Orbitalschüttler Multifunktionaler Rotationsoszillationsmischer

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Hochscherhomogenisator für pharmazeutische und kosmetische Anwendungen

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Was sind die Hauptfunktionen eines Labor-Orbitalmischers beim BMP-Test? Maximierung der Methanausbeute-Genauigkeit

- Welche Rolle spielt ein Laborschüttler bei der Extraktion von Pflanzenstoffen für die Grünsynthese? Maximieren Sie Ihren Ertrag

- Warum wird ein hochpräziser Orbital-Schüttler für die Adsorption von Chitin benötigt? Schnelles Gleichgewicht & präzise Daten erzielen

- Wie beeinflusst ein Laborrührer die Qualität von MOF-Produkten? Präzision meistern in der nicht-solvothermalen Synthese

- Wie geht ein hocheffizientes Rührsystem die technischen Herausforderungen der Lösungsmittelviskosität an? Master Vorbehandlung.