In der modernen Röntgenfluoreszenzanalyse (RFA) ist die bedeutendste Fehlerquelle nicht mehr das Instrument selbst, sondern die zu messende Probe. Während instrumentelle und Matrixeffekte existieren, sind Inkonsistenzen und Kontaminationen, die während der Probenvorbereitung eingebracht werden, die Hauptursache für ungenaue und unzuverlässige Ergebnisse.

Die Genauigkeit eines RFA-Instruments ist außergewöhnlich hoch, aber es kann nur die Probe messen, die ihm gegeben wird. Daher ist die Beherrschung der Probenvorbereitung und das Verständnis ihrer Auswirkungen der wichtigste Einzelfaktor für die Erzielung vertrauenswürdiger Analysedaten.

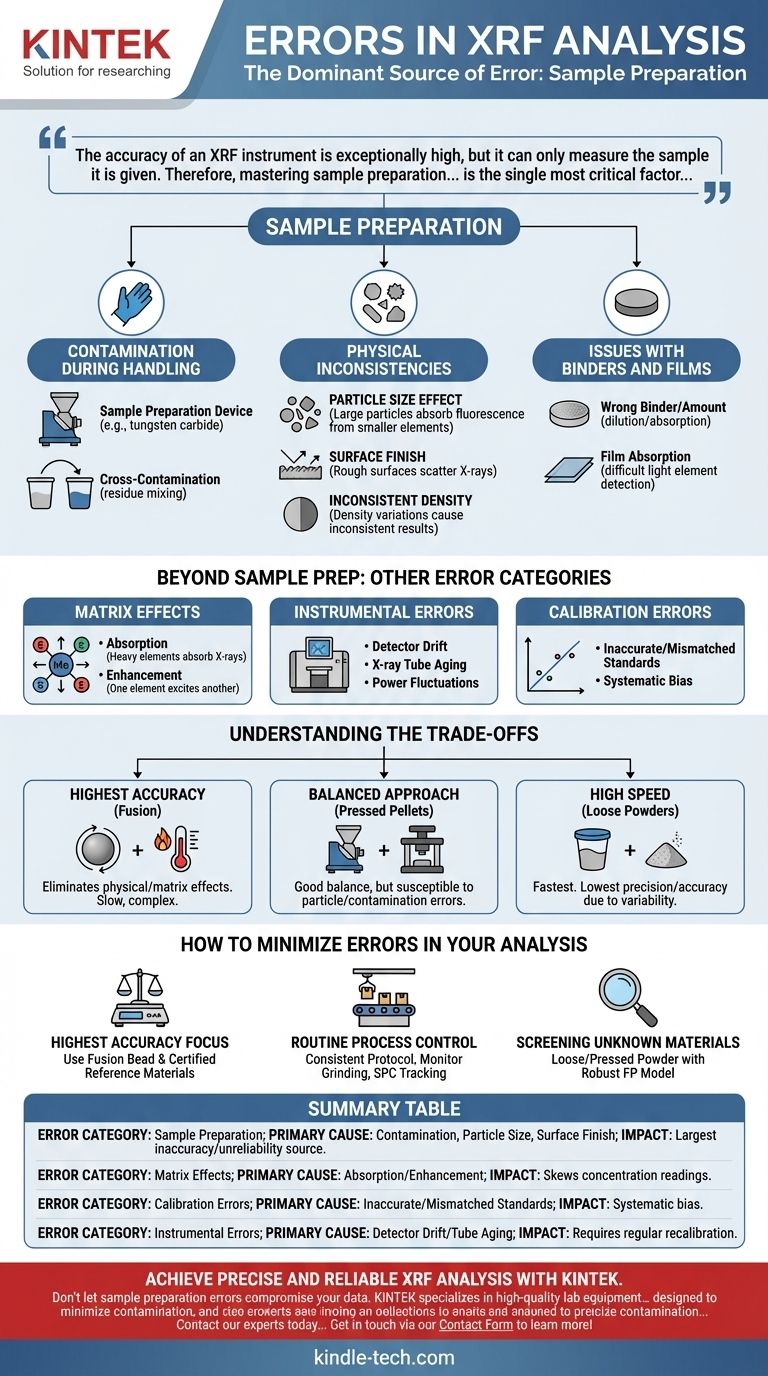

Die dominierende Fehlerquelle: Probenvorbereitung

Die Fähigkeiten moderner RFA-Spektrometer, hinsichtlich Stabilität und Empfindlichkeit, haben einen Punkt erreicht, an dem die Probe zum schwächsten Glied in der Analysekette geworden ist.

Warum die Probenvorbereitung entscheidend ist

RFA ist eine vergleichende und oberflächenempfindliche Technik. Das Instrument geht davon aus, dass der kleine Bereich, den es analysiert, eine perfekte Darstellung der gesamten Probe ist. Jede Abweichung von diesem Idealzustand, sei es chemisch oder physikalisch, führt zu Fehlern.

Eine ordnungsgemäße Vorbereitung zielt darauf ab, dem Spektrometer eine Probe zu präsentieren, die homogen, flach und repräsentativ für das Ausgangsmaterial ist.

Kontamination während der Handhabung

Kontaminationen können in mehreren Phasen auftreten, aber der Mahlprozess ist die häufigste Quelle.

Sie entstehen typischerweise an zwei Stellen: im Probenvorbereitungsgerät (z.B. Wolframkarbid aus einer Mahlmühle) oder durch Kreuzkontamination von Probe zu Probe, bei der Rückstände einer vorherigen Probe mit der aktuellen vermischt werden.

Physikalische Inkonsistenzen

Bei pulverförmigen Proben führen physikalische Eigenschaften zu erheblichen Fehlern.

- Partikelgrößeneffekt: Röntgenstrahlen dringen bis zu einer endlichen Tiefe in die Probe ein. Sind die Partikel zu groß, kann die Röntgenfluoreszenz von kleineren oder leichteren Elementen durch größere, schwerere Partikel überproportional absorbiert werden, was die Ergebnisse verfälscht.

- Oberflächenbeschaffenheit: Eine raue oder unebene Oberfläche eines gepressten Pellets kann Röntgenstrahlen unvorhersehbar streuen, wodurch die Signalintensität, die den Detektor erreicht, reduziert wird.

- Inkonsistente Dichte: Ein schlecht gepresstes Pellet mit Dichteschwankungen führt zu inkonsistenten Analyseergebnissen über seine Oberfläche hinweg.

Probleme mit Bindemitteln und Folien

Bindemittel werden verwendet, um gepresste Pellets zusammenzuhalten, und dünne Folien, um lose Pulver oder Flüssigkeiten zu umschließen. Obwohl notwendig, können sie eine Fehlerquelle sein.

Die Verwendung des falschen Bindemittels oder einer falschen Menge kann die Probe verdünnen oder die Fluoreszenz der Zielelemente absorbieren, was zu systematisch niedrigen Messwerten führt. Die Folie selbst kann auch niederenergetische Röntgenstrahlen von leichten Elementen absorbieren, wodurch diese schwer nachweisbar werden.

Jenseits der Probenvorbereitung: Andere Fehlerkategorien

Obwohl die Probenvorbereitung die größte Variable ist, erfordert ein umfassendes Verständnis die Anerkennung anderer Fehlerquellen, die der Technik oder dem Instrument inhärent sind.

Matrixeffekte

Die "Matrix" bezieht sich auf alles in der Probe, was nicht das zu messende Element ist. Diese anderen Elemente können die Analyse stören.

- Absorption: Ein schweres Element in der Matrix kann die charakteristischen Röntgenstrahlen, die von einem leichteren Zielelement emittiert werden, absorbieren, wodurch die Konzentration des leichten Elements niedriger erscheint, als sie ist.

- Verstärkung: Ein Element in der Matrix kann Röntgenstrahlen emittieren, die wiederum ein Zielelement anregen und es stärker fluoreszieren lassen. Dies lässt die Konzentration des Zielelements höher erscheinen, als sie ist.

Instrumentelle Fehler

Obwohl bei modernen, gut gewarteten Instrumenten geringfügig, können Fehler immer noch von der Hardware selbst herrühren. Dazu gehören Detrift-Drift über die Zeit, Alterung der Röntgenröhre (was die Leistung reduziert) und geringfügige Schwankungen der Stromversorgung. Regelmäßige Leistungstests und Neukalibrierungen werden verwendet, um diese zu korrigieren.

Kalibrierungsfehler

RFA basiert auf einem Kalibrierungsmodell, um rohe Röntgenzählraten in Elementkonzentrationen umzuwandeln. Wenn die zur Erstellung dieser Kalibrierung verwendeten Standards ungenau oder nicht ausreichend ähnlich zu den unbekannten Proben sind, ist die gesamte Analyse systematisch fehlerhaft. Dies ist eine kritische Quelle für Verzerrungen.

Verständnis der Kompromisse

Die Wahl einer Probenvorbereitungsmethode beinhaltet einen grundlegenden Kompromiss zwischen Genauigkeit, Geschwindigkeit und Kosten.

- Höchste Genauigkeit (Fusion): Die Herstellung eines Schmelzperle durch Auflösen der Probe in einem Flussmittel bei hoher Temperatur eliminiert alle Partikelgrößen- und mineralogischen Effekte. Dies ist der Goldstandard für Genauigkeit, aber auch langsam, komplex und erfordert teure Ausrüstung.

- Ausgewogener Ansatz (gepresste Pellets): Das Mahlen einer Probe und das Pressen zu einem Pellet ist die gebräuchlichste Methode. Sie bietet ein gutes Gleichgewicht zwischen Genauigkeit und Durchsatz, ist aber anfällig für die zuvor besprochenen Partikelgrößen- und Kontaminationsfehler.

- Hohe Geschwindigkeit (lose Pulver): Die Analyse eines losen Pulvers in einem Probenbecher ist sehr schnell. Sie bietet jedoch die geringste Präzision und Genauigkeit aufgrund variabler Dichte und Oberflächeneffekte. Sie ist am besten für qualitative Screenings oder wenn nur semiquantitative Daten benötigt werden, reserviert.

Wie Sie Fehler in Ihrer Analyse minimieren können

Ihre Strategie zur Fehlerminimierung hängt vollständig von Ihrem analytischen Ziel ab. Erkennen Sie die größte potenzielle Fehlerquelle – die Probe – und richten Sie Ihren Aufwand entsprechend aus.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Genauigkeit liegt: Verwenden Sie die Schmelzperlenmethode, um physikalische und Matrixeffekte zu eliminieren, und kalibrieren Sie mit zertifizierten Referenzmaterialien.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Prozesskontrolle liegt: Entwickeln Sie ein hochkonsistentes Protokoll für gepresste Pulver, überwachen Sie die Mahlkontamination und verwenden Sie die statistische Prozesskontrolle, um die Instrumentendrift zu verfolgen.

- Wenn Ihr Hauptaugenmerk auf dem Screening unbekannter Materialien liegt: Verwenden Sie eine lose Pulver- oder einfache gepresste Pellet-Methode mit einem robusten Fundamentalparameter (FP)-Softwaremodell, aber seien Sie sich stets ihrer inhärenten Einschränkungen bewusst.

Letztendlich werden zuverlässige RFA-Ergebnisse durch das Verständnis und die Kontrolle der Variablen erzielt, noch bevor die Messung überhaupt beginnt.

Zusammenfassungstabelle:

| Fehlerkategorie | Hauptursache | Auswirkungen auf die Ergebnisse |

|---|---|---|

| Probenvorbereitung | Kontamination, inkonsistente Partikelgröße, schlechte Oberflächenbeschaffenheit | Größte Quelle für Ungenauigkeit und Unzuverlässigkeit |

| Matrixeffekte | Absorption oder Verstärkung von Röntgenstrahlen durch andere Elemente | Verzerrt Konzentrationsmesswerte (hoch oder niedrig) |

| Kalibrierungsfehler | Ungenau oder nicht übereinstimmende Standards | Systematische Verzerrung über alle Analysen hinweg |

| Instrumentelle Fehler | Detektordrift, Röhrenalterung (geringfügig bei modernen Instrumenten) | Erfordert regelmäßige Leistungstests und Neukalibrierung |

Erzielen Sie präzise und zuverlässige RFA-Analysen mit KINTEK.

Lassen Sie nicht zu, dass Fehler bei der Probenvorbereitung Ihre Daten beeinträchtigen. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien – einschließlich Mühlen, Pressen, Pellets und Schmelzflussmittel – die entwickelt wurden, um Kontaminationen zu minimieren und konsistente, repräsentative Proben zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und zu erfahren, wie unsere Lösungen Ihre Analysegenauigkeit verbessern können.

Kontaktieren Sie uns über unser Kontaktformular, um mehr zu erfahren!

Visuelle Anleitung

Ähnliche Produkte

- Elektrochemisches Laborarbeitsplatz-Potentiostat für Laboranwendungen

- Dreidimensionales elektromagnetisches Siebinstrument

- Kundenspezifischer Hersteller von PTFE-Teflon-Teilen für PTFE-Pinzetten

- Automatische Labor-Heißpresse

- Technische Pinzette aus fortschrittlicher Fein-Keramik mit Zirkonoxid-Keramikspitze und abgewinkeltem Ellbogen

Andere fragen auch

- Welche Sicherheitsvorrichtung wird bei einer Presse verwendet? Wesentliche Schutzvorrichtungen & Systeme zum Schutz des Bedieners

- Warum wird eine Labor-Hydraulikpresse verwendet, um 800 MPa für magnetische Pulverkerne aufzubringen? Erreichen der maximalen Materialdichte

- Wo werden hydraulische Pressen eingesetzt? Vom Industrieschmieden bis zur Laborprobenvorbereitung

- Wie wird eine Labor-Hydraulikpresse bei der Probenvorbereitung während der Lösungsmittelfällung zur Rückgewinnung von Polyamiden eingesetzt? Präzise Verdichtung erreichen

- Was ist die Funktion einer Labor-Hydraulikpresse und von Präzisionsformen? Gewährleistung zuverlässiger elektrochemischer Tests

- Wie wandelt man hydraulischen Druck in Kraft um? Meistern Sie die Kernformel für maximale Leistung

- Was ist die häufigste Ursache für Hydraulikausfälle? Entdecken Sie den Übeltäter Nr. 1 und wie Sie ihn stoppen können

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Biomasseumwandlung? Optimierung der Energiedichte & analytischen Präzision