In der Praxis äußern sich Ausfälle von Hydrauliksystemen fast immer durch eines von drei Hauptsymptomen: ungewöhnliche Geräusche, übermäßige Hitze oder falsche Geschwindigkeit und Funktion. Dies sind nicht die eigentlichen Grundprobleme, sondern vielmehr die beobachtbaren Ergebnisse zugrunde liegender Probleme, die meist mit dem Zustand der Hydraulikflüssigkeit und dem Vorhandensein von Verunreinigungen zusammenhängen.

Die überwiegende Mehrheit der Ausfälle von Hydrauliksystemen sind keine plötzlichen, katastrophalen Ereignisse. Sie sind das vorhersehbare Ergebnis fortschreitender Probleme, wobei die Verunreinigung der Flüssigkeit und Hitze die Hauptschuldigen sind, die die Systemleistung leise verschlechtern, bis ein spürbarer Ausfall auftritt.

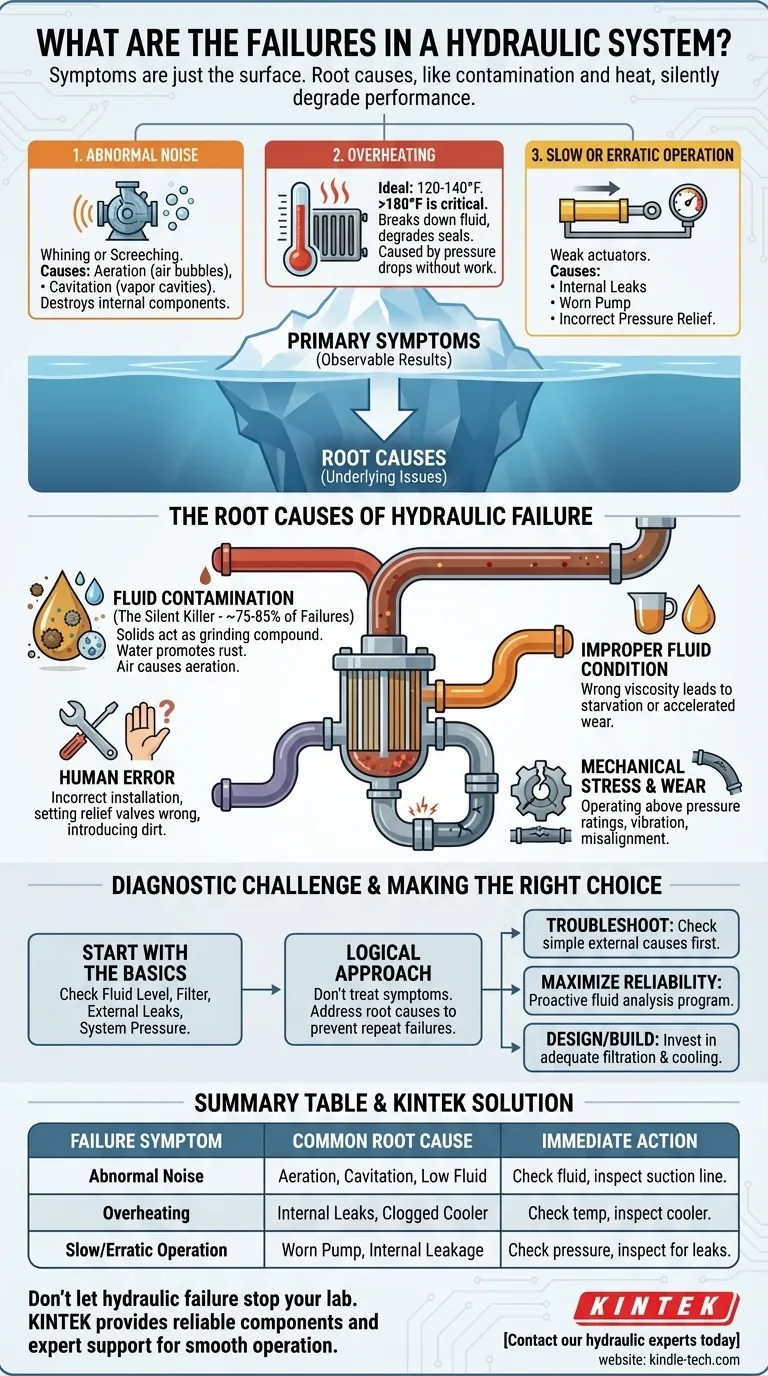

Die drei primären Ausfallsymptome

Wenn ein Hydrauliksystem auszufallen beginnt, signalisiert es das Problem durch seine Leistung. Das Verständnis dieser Symptome ist der erste Schritt zur Diagnose der Grundursache.

1. Ungewöhnliche Geräusche

Ungewöhnliche Geräusche sind ein klares Indiz dafür, dass etwas mechanisch oder hydraulisch nicht stimmt. Sie sind niemals normal und sollten sofort untersucht werden.

Die häufigsten Geräuschquellen sind Luftblasenbildung (Aeration) und Kavitation. Aeration wird durch Luftblasen verursacht, die in das System gesaugt werden, oft aufgrund eines niedrigen Flüssigkeitsstands oder eines Lecks auf der Pumpeneinlassseite. Kavitation tritt auf, wenn die Pumpe nicht ausreichend mit Flüssigkeit versorgt wird, wodurch Dampfblasen entstehen, die unter Druck heftig implodieren.

Beide Zustände erzeugen ein deutliches Pfeifen oder Quietschen und sind extrem zerstörerisch, da sie schnell interne Pumpenkomponenten erodieren.

2. Überhitzung (Übermäßige Hitze)

Hitze ist der Feind eines Hydrauliksystems. Eine ideale Betriebstemperatur liegt typischerweise zwischen 50–60 °C (120–140 °F). Eine durchgehend höhere Temperatur als 82 °C (180 °F) ist ein ernstes Problem.

Übermäßige Hitze baut die Hydraulikflüssigkeit ab, verringert ihre Schmierfähigkeit und führt zur Bildung von Schlamm und Lack. Sie greift auch Dichtungen und Schläuche an, was zu Lecks führt.

Hitze entsteht immer dann, wenn ein signifikanter Druckabfall ohne nützliche Arbeit erfolgt. Dies kann durch ein ständig geöffnetes Überdruckventil, interne Leckagen in einer Pumpe oder einem Zylinder oder einen verstopften Kühler verursacht werden.

3. Langsame oder unregelmäßige Funktion

Dieses Symptom deutet direkt auf ein Problem mit dem Flüssigkeitsfluss oder dem Druck hin. Die Aktuatoren eines Systems (Zylinder und Motoren) bewegen sich langsam, wenn sie nicht das erforderliche Flüssigkeitsvolumen (Durchfluss) erhalten.

Sie können schwach sein oder stillstehen, wenn das System nicht den notwendigen Druck aufbauen kann. Häufige Ursachen sind interne Leckagen, bei denen Hochdruckflüssigkeit eine Komponente umgeht, eine verschlissene und ineffiziente Pumpe oder ein falsch eingestelltes Druckbegrenzungsventil.

Die Grundursachen für Hydraulikausfälle

Symptome zeigen, dass etwas nicht stimmt, aber die Grundursachen sind das, was Sie beheben müssen, um langfristige Zuverlässigkeit zu gewährleisten. Fast alle Ausfälle lassen sich auf eine dieser grundlegenden Probleme zurückführen.

Flüssigkeitskontamination: Der stille Killer

Dies ist die größte Ursache für den Ausfall von Hydrauliksystemen und verantwortlich für schätzungsweise 75–85 % aller Probleme. Verunreinigungen treten in drei Formen auf: Feststoffe (Schmutz, Metallpartikel), Flüssigkeiten (Wasser) und Gase (Luft).

Diese Partikel wirken wie eine flüssige Schleifpaste und verursachen abrasiven Verschleiß an den engen Toleranzen in Pumpen, Ventilen und Aktuatoren. Wasserverunreinigung fördert Rost und Flüssigkeitszersetzung, während Luft zu den zerstörerischen Kräften der Aeration führt.

Unzureichender Flüssigkeitszustand

Die Verwendung der falschen Art von Hydraulikflüssigkeit oder deren Vernachlässigung ist ein direkter Weg zum Ausfall. Die Viskosität (Widerstand gegen das Fließen) der Flüssigkeit ist entscheidend.

Ist die Viskosität zu hoch, kann die Pumpe unterversorgt werden, was zu Kavitation führt. Ist sie zu niedrig (oft aufgrund übermäßiger Hitze), bietet sie keinen ausreichenden Schmierfilm, was zu beschleunigtem Komponentenverschleiß führt.

Mechanische Beanspruchung und Verschleiß

Selbst in einem sauberen System nutzen sich Komponenten mit der Zeit ab. Dieser Prozess wird jedoch durch Betriebsbelastungen dramatisch beschleunigt.

Der Betrieb eines Systems über seine konstruktive Druckgrenze hinaus, das Aussetzen von Komponenten gegenüber übermäßigen Vibrationen oder Stößen oder mechanische Fehlausrichtungen können alle zu vorzeitigem Ausfall führen.

Menschliches Versagen

Eine beträchtliche Anzahl von Ausfällen wird während Wartungs- oder Reparaturarbeiten verursacht. Falsche Montage einer Komponente, Versäumnis, ein Überdruckventil korrekt einzustellen, oder das Einbringen von Schmutz in das System während eines Filterwechsels sind häufige Beispiele.

Die Herausforderung der Diagnose verstehen

Die Diagnose eines Hydrauliksystems erfordert einen logischen Ansatz. Voreilige Schlüsse zu ziehen, ist ein häufiger und kostspieliger Fehler.

Ein Symptom, mehrere Ursachen

Es ist entscheidend zu verstehen, dass ein Symptom wie „langsame Funktion“ nicht nur eine einzige Ursache hat. Es könnte eine verschlissene Pumpe, eine interne Undichtigkeit in einem Zylinder, ein zu niedrig eingestelltes Überdruckventil oder sogar ein teilweise verstopfter Saugfilter sein.

Die Gefahr, Symptome statt Ursachen zu behandeln

Der Austausch einer ausgefallenen Komponente, ohne die Grundursache zu beheben, ist ein Rezept für wiederholtes Versagen. Wenn eine Pumpe aufgrund von Kontamination ausfällt, wird der einfache Einbau einer neuen Pumpe ohne Spülung des Systems und Verbesserung der Filtration sicherstellen, dass auch die neue Pumpe vorzeitig ausfällt.

Das Übersehen der Grundlagen

Bevor Sie komplexe Komponenten zerlegen, beginnen Sie immer mit den einfachsten Überprüfungen. Überprüfen Sie den Flüssigkeitsstand im Reservoir, prüfen Sie die Filterzustandsanzeige, suchen Sie nach offensichtlichen externen Lecks und messen Sie den Systemdruck mit einem Manometer. Diese grundlegenden Schritte können das Problem oft lösen oder Sie direkt zur Ursache führen.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz zum Ausfall von Hydrauliksystemen sollte von Ihrem Hauptziel bestimmt werden, sei es die sofortige Fehlerbehebung oder die langfristige Prävention.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung eines aktuellen Problems liegt: Beginnen Sie mit der Identifizierung des Hauptsymptoms (Geräusch, Hitze oder Geschwindigkeit) und überprüfen Sie dann systematisch zuerst die einfachen, externen Ursachen, bevor Sie einen größeren Komponentenausfall vermuten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Zuverlässigkeit liegt: Implementieren Sie ein proaktives Wartungsprogramm, das auf der Sauberkeit der Flüssigkeit basiert. Regelmäßige Flüssigkeitsanalysen sind das effektivste Werkzeug zur Vermeidung ungeplanter Ausfallzeiten.

- Wenn Ihr Hauptaugenmerk auf dem Entwurf oder Bau eines Systems liegt: Investieren Sie von Anfang an in angemessene Filtration und Kühlung. Die korrekte Dimensionierung dieser Komponenten für die Anwendung ist weitaus kostengünstiger als die späteren Folgen eines Ausfalls.

Letztendlich ist das Verständnis, dass die Hydraulikflüssigkeit das Lebenselixier des Systems ist, der Schlüssel zur Erzielung konsistenter Leistung und Zuverlässigkeit.

Zusammenfassungstabelle:

| Ausfallsymptom | Häufige Grundursache | Sofortige Maßnahme |

|---|---|---|

| Ungewöhnliche Geräusche | Aeration, Kavitation, niedriger Flüssigkeitsstand | Flüssigkeitsstand prüfen, Saugleitung auf Lecks prüfen |

| Überhitzung | Interne Leckagen, verstopfter Kühler, festsitzendes Überdruckventil | Flüssigkeitstemperatur prüfen, Kühler inspizieren, Einstellung des Überdruckventils überprüfen |

| Langsame/unregelmäßige Funktion | Verschlissene Pumpe, interne Leckagen, niedriger Systemdruck | Systemdruck mit Manometer prüfen, auf interne Leckagen prüfen |

Lassen Sie nicht zu, dass ein Hydraulikausfall Ihr Labor lahmlegt. Die Symptome von Geräuschen, Hitze und langsamer Funktion deuten oft auf tiefere Probleme wie Flüssigkeitskontamination hin. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Hydraulikkomponenten und fachkundige Unterstützung, um Ihre Systeme reibungslos und effizient am Laufen zu halten.

Kontaktieren Sie noch heute unsere Hydraulikexperten, um Ihre spezifische Anwendung zu besprechen und maximale Betriebszeit für Ihre Laborabläufe zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

- Laborhandbuch Hydraulische Pelletpresse für Laboranwendungen

- Laborhandbuch Hydraulische Pelletpresse für den Laboreinsatz

- Hydraulische Membran-Laborfilterpresse für Laborfiltration

- Laborhydraulische Pelletpresse für XRF KBR FTIR Laboranwendungen

Andere fragen auch

- Was ist der Zweck der Verwendung einer Labor-Hydraulikpresse für Nanokomposite? Gewährleistung einer präzisen Materialcharakterisierung

- Was ist eine heiße hydraulische Presse? Wärme und Druck für die fortschrittliche Fertigung nutzen

- Welche technischen Bedingungen bietet eine beheizte hydraulische Presse für PEO-Batterien? Optimierung von Festkörperschnittstellen

- Warum wird eine hydraulische Presse zur Vorverformungsbehandlung eingesetzt? Erhöhung der Beschichtungshärte & thermischen Stabilität

- Wie trägt eine hydraulische Heißpresse zur Herstellung von Allfestkörperbatteriezellen bei? Verbesserung des Ionentransports