Im Grunde genommen bestehen synthetische Diamanten aus nur einer Komponente: Kohlenstoff. Sie sind chemisch und physikalisch identisch mit natürlichen Diamanten und weisen dieselbe Atomstruktur auf. Der Unterschied liegt nicht in der Substanz, sondern im Ursprung – synthetische Diamanten werden im Labor hergestellt, während natürliche Diamanten durch geologische Prozesse entstehen.

Der Begriff „synthetisch“ bezieht sich auf den menschengemachten Ursprung des Diamanten, nicht auf seine chemische Zusammensetzung. Die wichtigsten „Zutaten“ sind eine Quelle für reinen Kohlenstoff und ein spezifisches technologisches Verfahren, entweder Hochdruck/Hochtemperatur (HPHT) oder chemische Gasphasenabscheidung (CVD), das diesen Kohlenstoff zur Kristallisation zwingt.

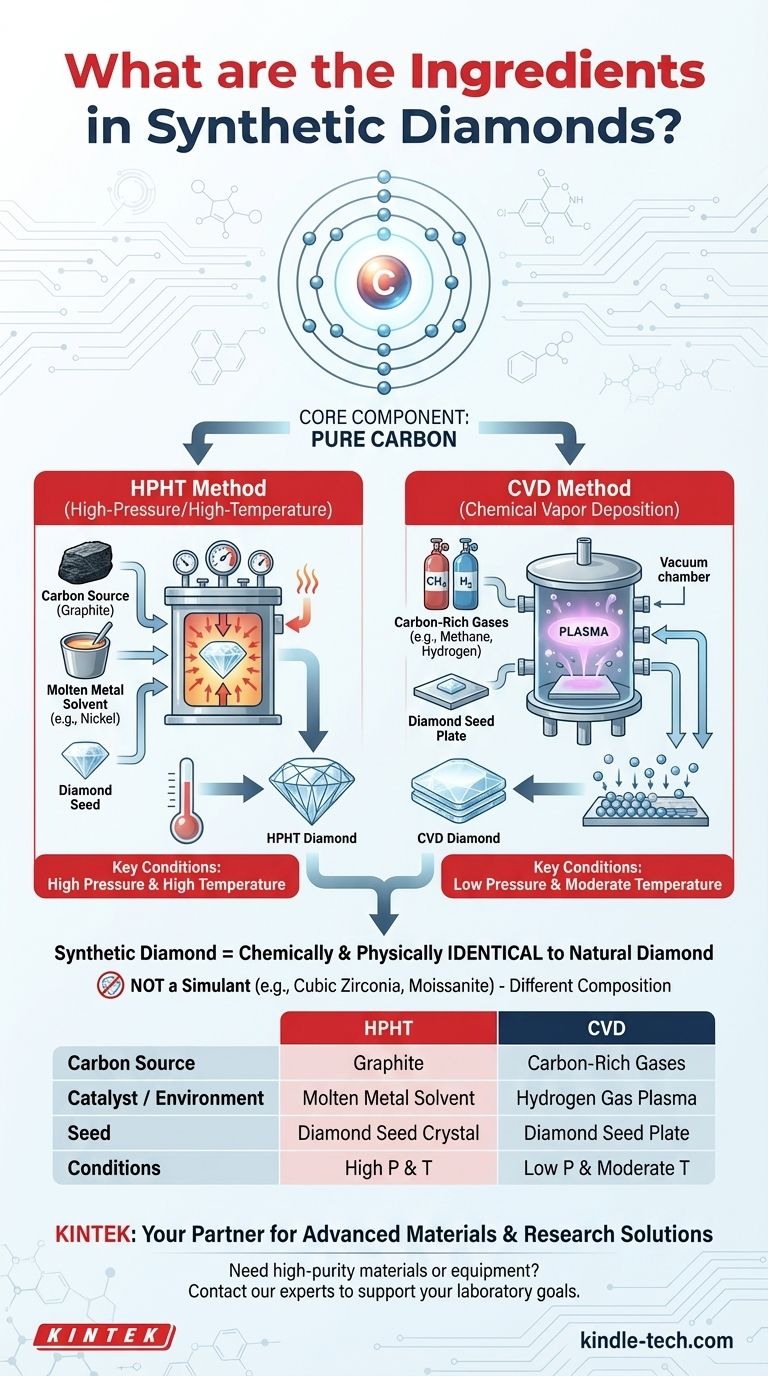

Die Kernkomponente: Reiner Kohlenstoff

Identische Atomstruktur

Sowohl natürliche als auch im Labor gezüchtete Diamanten sind eine kristalline allotrope Form von Kohlenstoff. Ihre Atome sind in einem starren, tetraedrischen Gitter angeordnet, was dem Diamanten seine außergewöhnliche Härte und seinen Glanz verleiht.

Die Ausgangsquelle für Kohlenstoff

Der zur Herstellung synthetischer Diamanten verwendete Kohlenstoff kann aus verschiedenen Quellen stammen. Die Synthesemethode bestimmt den Zustand des Ausgangsmaterials aus Kohlenstoff.

Die zwei primären „Rezepte“ für die Diamantsynthese

Die überwiegende Mehrheit der synthetischen Diamanten wird mit einer von zwei Methoden hergestellt. Jede verwendet einen anderen Satz von „Zutaten“ und Bedingungen, um dasselbe Ergebnis zu erzielen.

Die HPHT-Methode (Hochdruck/Hochtemperatur)

Dieses Verfahren ahmt die natürlichen geologischen Bedingungen nach, unter denen Diamanten tief in der Erde entstehen.

Die „Zutaten“ für HPHT sind eine Kohlenstoffquelle (typischerweise Graphit), ein geschmolzenes Metallsalz als Lösungsmittel, das als Katalysator dient (wie Nickel), und ein kleiner, bereits vorhandener Diamantkeim. Diese werden in eine Kammer gegeben und enormem Druck und Hitze ausgesetzt, wodurch der Kohlenstoff gelöst und auf dem Diamantkeim rekristallisiert wird.

Die CVD-Methode (Chemical Vapor Deposition – Chemische Gasphasenabscheidung)

Diese Methode kann als das „Wachsen“ eines Diamanten Schicht für Schicht in einer kontrollierten Umgebung betrachtet werden.

Die „Zutaten“ für CVD sind eine Diamantkeimplatte und kohlenstoffreiche Gase (wie Methan und Wasserstoff). Diese Gase werden in eine Vakuumkammer geleitet und erhitzt, wodurch sich die Kohlenstoffatome trennen und sich auf der kühleren Diamantkeimplatte ablagern, wodurch die Kristallstruktur aufgebaut wird.

Die Unterscheidung „Synthetisch“ verstehen

Was ein synthetischer Diamant nicht ist

Ein synthetischer Diamant ist kein „falscher“ Diamant oder ein Simulant wie Zirkonia oder Moissanit. Diese Materialien haben völlig unterschiedliche chemische Zusammensetzungen und physikalische Eigenschaften. Ein synthetischer Diamant ist nach allen wissenschaftlichen Maßstäben ein echter Diamant.

Spuren des Herstellungsprozesses

Obwohl sie chemisch identisch sind, können die unterschiedlichen Entstehungsprozesse mikroskopisch kleine Hinweise auf den Ursprung eines Diamanten hinterlassen.

Natürliche Diamanten enthalten oft winzige mineralische Einschlüsse – Fremdstoffe, die während ihrer Entstehung eingeschlossen wurden. Im Gegensatz dazu können HPHT-Diamanten Spuren von Metalleinschlüssen aus dem Lösungsmittel aufweisen, und CVD-Diamanten können einzigartige Wachstumsstrukturen oder eine bestimmte Art von Fluoreszenz zeigen, wenn sie UV-Licht ausgesetzt werden.

Alternative und Nischenmethoden

Obwohl HPHT und CVD die kommerzielle Produktion dominieren, existieren einige andere Methoden, hauptsächlich für industrielle oder Forschungszwecke.

Detonationssynthese

Diese Methode nutzt die Detonation von kohlenstoffhaltigen Sprengstoffen, um Diamantkörner im Nanometerbereich zu erzeugen. Diese werden hauptsächlich für industrielle Schleifmittel und Beschichtungen verwendet, nicht für Schmuck.

Ultraschallbehandlung

Forscher haben die Fähigkeit demonstriert, Diamanten herzustellen, indem sie Graphit im Labormaßstab mit Hochleistungsschallwellen behandelten. Diese Methode hat jedoch derzeit keine kommerzielle Anwendung.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der chemischen Zusammensetzung liegt: Verstehen Sie, dass synthetische und natürliche Diamanten im Grunde dasselbe Material sind – kristalliner Kohlenstoff.

- Wenn Ihr Hauptaugenmerk auf der Identifizierung des Ursprungs liegt: Der Schlüssel liegt nicht in der Kernkomponente, sondern in den subtilen Markierungen, die der Herstellungsprozess hinterlassen hat, wie z. B. spezifische Einschlüsse oder Fluoreszenz.

- Wenn Ihr Hauptaugenmerk auf dem Verständnis des Wertes liegt: Der Unterschied liegt ausschließlich in ihrem Ursprung – der eine ist ein begrenztes Produkt der Geologie, der andere ein Produkt der menschlichen Technologie.

Letztendlich sind die „Zutaten“ eines synthetischen Diamanten einfach Kohlenstoffatome, die in einem perfekten Kristall angeordnet sind, was durch bemerkenswerte wissenschaftliche Prozesse ermöglicht wird.

Zusammenfassungstabelle:

| Zutat / Prozess | HPHT-Methode | CVD-Methode |

|---|---|---|

| Kernbestandteil | Reiner Kohlenstoff | Reiner Kohlenstoff |

| Kohlenstoffquelle | Graphit | Kohlenstoffreiche Gase (z. B. Methan) |

| Katalysator / Umgebung | Geschmolzenes Metallsalz (z. B. Nickel) | Wasserstoffgasplasma |

| Keim | Diamantkeimkristall | Diamantkeimplatte |

| Schlüsselbedingungen | Hoher Druck & Hohe Temperatur | Niedriger Druck & Moderate Temperatur |

Benötigen Sie hochreine Materialien oder Geräte für Ihre Forschung? Ob Sie fortschrittliche Materialsynthese erforschen oder zuverlässige Laborverbrauchsmaterialien benötigen, KINTEK ist Ihr vertrauenswürdiger Partner. Wir sind spezialisiert auf die Bereitstellung der Ausrüstung und des Fachwissens zur Unterstützung Ihrer innovativen Arbeit. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Sie bei der Erreichung Ihrer Laborziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- CVD-Diamant für Wärmemanagementanwendungen

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- CVD-Diamant-Abrichtwerkzeuge für Präzisionsanwendungen

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was ist Abscheidung in der Nanotechnologie? Hochleistungsmaterialien Atom für Atom aufbauen

- Wie lange dauert es, einen CVD-Diamanten herzustellen? Ein detaillierter Blick auf den Wachstumszeitplan

- Wie stellt man Graphen per CVD her? Eine Schritt-für-Schritt-Anleitung zum Wachstum hochwertiger Graphenfilme

- Was sind die Rohstoffe für CVD-Diamanten? Von Methangas zu perfekten Kristallen

- Welche Funktion erfüllt ein horizontaler rohrförmiger Quarzreaktor in einem Hot-Wall-CVD-System? Kernleistung & Rolle

- Was ist Low Pressure CVD (LPCVD) und was sind seine Vorteile? Verbessern Sie die Filmdicke und schützen Sie empfindliche Substrate

- Welche Methoden werden zur Aktivierung von Reaktanten in einem CVD-Prozess eingesetzt? Optimieren Sie die Effizienz Ihrer Filmdeposition

- Welche Maschine benötige ich, um Diamanten herzustellen? HPHT vs. CVD Ausrüstung erklärt