Obwohl Sputtern eine äußerst vielseitige Abscheidungstechnik ist, hat es seine Grenzen. Die Hauptnachteile sind relativ niedrige Abscheideraten, höhere Ausrüstungs- und Energiekosten im Vergleich zu einigen Alternativen sowie das Potenzial für Filmkontaminationen aus der Prozessumgebung selbst. Die Komplexität des Vakuumsystems und der Leistungsbedarf erhöhen auch den Betriebsaufwand.

Sputtern ist eine leistungsstarke Methode zur Herstellung hochwertiger, dichter Dünnschichten aus einer Vielzahl von Materialien. Die Haupteinschränkungen liegen jedoch in der Prozesseffizienz und -kontrolle – es kann langsamer und teurer sein und spezifische Herausforderungen wie Substratheizung und Gaseinlagerung mit sich bringen, die sorgfältig gehandhabt werden müssen.

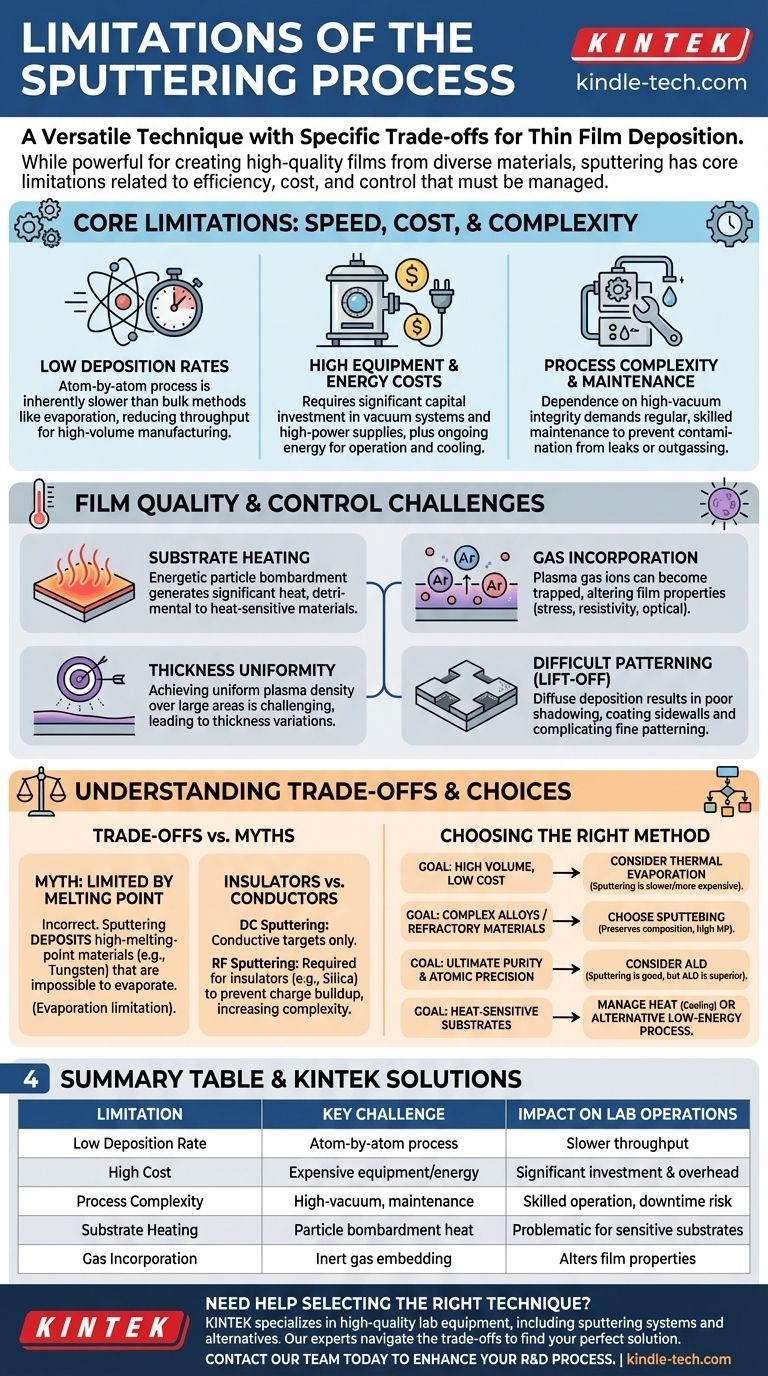

Kernbeschränkungen: Geschwindigkeit, Kosten und Komplexität

Sputtern ist ein physikalischer Prozess, der auf dem Ausstoßen von Atomen einzeln beruht. Dieser grundlegende Mechanismus führt zu Kompromissen zwischen Qualität und Produktionseffizienz.

Niedrige Abscheideraten

Beim Sputtern wird ein Target mit energetischen Ionen bombardiert, um Atome physikalisch herauszulösen, die sich dann auf einem Substrat ablagern. Dieser Atom-für-Atom-Prozess ist von Natur aus langsamer als Massenabscheidungsmethoden wie die thermische Verdampfung, bei der Material geschmolzen und mit einer viel höheren Rate verdampft wird.

Dieser geringere Durchsatz kann in Umgebungen mit hoher Produktionsmenge einen erheblichen Engpass darstellen.

Hohe Ausrüstungs- und Energiekosten

Ein Sputtersystem erfordert eine erhebliche Kapitalinvestition. Dazu gehören eine Hochvakuumkammer, leistungsstarke Pumpen, ausgeklügelte Gasflussregler und Hochspannungs-Gleichstrom- oder Hochfrequenz (HF)-Netzteile.

Der Bedarf an einem Kühlsystem zur Bewältigung der während des Prozesses erzeugten Wärme erhöht den Energieverbrauch weiter und kann die Netto-Produktionsraten senken.

Prozesskomplexität und Wartung

Die Herstellung makelloser Dünnschichten erfordert eine gut gewartete, hochwertige Vakuumumgebung. Jegliche Lecks oder Ausgasungen aus den Kammerwänden können Verunreinigungen verursachen.

Diese Abhängigkeit von der Vakuumintegrität bedeutet, dass Sputtersysteme regelmäßige Wartung und sorgfältigen Betrieb erfordern, was ihre Gesamtkomplexität erhöht.

Herausforderungen bei Filmqualität und -kontrolle

Obwohl Sputtern für die Herstellung dichter und stark haftender Schichten bekannt ist, kann der Sputterprozess eigene Probleme bei der Qualität und Kontrolle mit sich bringen.

Substratheizung

Der ständige Beschuss des Substrats durch energetische Partikel (einschließlich gesputterter Atome und neutralisierter Ionen) erzeugt erhebliche Wärme. Dies kann für wärmeempfindliche Substrate wie Kunststoffe oder bestimmte Halbleiterbauelemente schädlich sein.

Während die Substratkühlung dies mildern kann, erhöht sie die Komplexität und die Kosten des Prozesses.

Gaseinlagerung

Das zur Plasmaerzeugung verwendete Inertgas (typischerweise Argon) trifft nicht nur auf das Target. Einige Gas-Ionen können sich in der wachsenden Schicht einlagern und als Verunreinigung wirken.

Dieses eingelagerte Gas kann die mechanische Spannung, den elektrischen Widerstand und die optischen Eigenschaften der Schicht verändern.

Schichtdicken-Gleichmäßigkeit über große Flächen

Bei Beschichtungen großer Flächen, insbesondere mit rechteckigen Kathoden, kann es schwierig sein, eine perfekt gleichmäßige Plasmadichte über das gesamte Target aufrechtzuerhalten.

Diese Ungleichmäßigkeit kann zu Schwankungen der Abscheiderate führen, was zu einer Schicht führt, die in einigen Bereichen dicker und in anderen dünner ist.

Schwierigkeiten beim Strukturieren (Lift-off)

Sputtern ist ein diffuser Prozess, was bedeutet, dass Atome aus vielen verschiedenen Winkeln vom Target zum Substrat gelangen. Dies erschwert das Erreichen der sauberen "Schattenbildung", die für Feinstrukturierungstechniken wie Lift-off erforderlich ist.

Die schlechte Schattenbildung kann dazu führen, dass Material die Seitenwände des Photoresists beschichtet, was dessen Entfernung erschwert und möglicherweise das Endgerät kontaminiert.

Die Kompromisse verstehen

Es ist entscheidend, die wahren Einschränkungen des Sputterns von denen anderer Abscheidungstechniken zu unterscheiden, da sie oft verwechselt werden.

Mythos: Sputtern ist durch den Schmelzpunkt begrenzt

Einige Quellen behaupten fälschlicherweise, dass Sputtern durch den Schmelzpunkt eines Materials begrenzt ist. Dies ist eine Einschränkung der thermischen Verdampfung, die das Schmelzen des Ausgangsmaterials erfordert.

Im Gegensatz dazu ist der Hauptvorteil des Sputterns seine Fähigkeit, Materialien mit extrem hohen Schmelzpunkten (hochschmelzende Metalle wie Wolfram oder Keramiken) abzuscheiden, die praktisch nicht verdampft werden können.

Isolierende vs. leitfähige Materialien

Das grundlegende DC-Sputtern funktioniert nur für elektrisch leitfähige Targets. Wenn ein isolierendes Target verwendet wird, baut sich auf dessen Oberfläche eine positive Ladung auf, die die ankommenden Ionen abstößt und den Sputterprozess stoppt.

Um Isolatoren wie Siliziumdioxid oder Aluminiumoxid abzuscheiden, ist ein komplexeres und teureres HF-Sputtersystem erforderlich. Das schnell oszillierende elektrische Feld verhindert die Ladungsakkumulation und ermöglicht die Fortsetzung des Prozesses.

Präzision: Sputtern vs. Atomlagenabscheidung (ALD)

Obwohl einige behaupten, dass Sputtern eine schlechte Dickenkontrolle bietet, ist dies relativ. Sputtern bietet eine ausgezeichnete und reproduzierbare Kontrolle über die Schichtdicke, oft bis auf Angström-Niveau.

Es bietet jedoch nicht das perfekte, selbstlimitierende Wachstum Schicht für Schicht einer Technik wie der Atomlagenabscheidung (ALD). Für Anwendungen, die absolute Präzision und Konformität auf atomarer Ebene erfordern, ist ALD überlegen.

Ist Sputtern die richtige Wahl für Ihre Anwendung?

Die Wahl einer Abscheidungsmethode erfordert ein Abwägen Ihres Hauptziels mit den inhärenten Einschränkungen des Prozesses.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion zu niedrigen Kosten liegt: Die langsamere Geschwindigkeit und die höheren Kosten des Sputterns können ein Nachteil sein; ziehen Sie die thermische Verdampfung in Betracht, wenn Ihr Material dafür geeignet ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder hochschmelzender Materialien liegt: Sputtern ist eine überlegene Wahl, da es die Materialzusammensetzung effektiv bewahrt und nicht durch Schmelzpunkte begrenzt ist.

- Wenn Ihr Hauptaugenmerk auf ultimativer Filmreinheit und atomarer Präzision liegt: Sputtern erzeugt hochwertige Filme, aber Techniken wie die Atomlagenabscheidung (ALD) bieten einen höheren Grad an Reinheit und Kontrolle.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Substrate liegt: Sie müssen die inhärente Substratheizung beim Sputtern berücksichtigen und eine robuste Kühlung implementieren oder einen energieärmeren Prozess wählen.

Durch das Verständnis dieser spezifischen Einschränkungen können Sie die einzigartigen Stärken des Sputterns für Anwendungen nutzen, bei denen Filmdichte, Haftung und Materialvielseitigkeit von größter Bedeutung sind.

Zusammenfassungstabelle:

| Einschränkung | Hauptproblem | Auswirkungen auf den Laborbetrieb |

|---|---|---|

| Niedrige Abscheiderate | Atom-für-Atom-Prozess ist von Natur aus langsam | Langsamerer Durchsatz für die Großserienfertigung |

| Hohe Kosten | Teure Ausrüstung und hoher Energieverbrauch | Erhebliche Kapitalinvestitionen und Betriebskosten |

| Prozesskomplexität | Erfordert Hochvakuumumgebung und regelmäßige Wartung | Erfordert qualifizierten Betrieb und erhöht das Ausfallrisiko |

| Substratheizung | Energetischer Partikelbeschuss erzeugt Wärme | Problematisch für wärmeempfindliche Substrate wie Kunststoffe |

| Gaseinlagerung | Inertes Plasmagas kann sich in der Schicht einlagern | Kann die elektrischen und mechanischen Eigenschaften der Schicht verändern |

Benötigen Sie Hilfe bei der Auswahl der richtigen Dünnschichtabscheidungstechnik für Ihre spezifischen Materialien und Anwendungen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung, einschließlich Sputtersystemen und Alternativen wie thermischen Verdampfern. Unsere Experten können Ihnen helfen, die Kompromisse zwischen Geschwindigkeit, Kosten und Filmqualität zu navigieren, um die perfekte Lösung für die einzigartigen Anforderungen Ihres Labors zu finden.

Kontaktieren Sie noch heute unser Team, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEKs Lösungen Ihren Forschungs- und Entwicklungsprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Dünnschichtabscheidungstechnologie? Das Fundament moderner Elektronik und Materialien

- Ist die Inhalation von Kohlenstoffnanoröhren toxisch? Das Verständnis der asbestähnlichen Risiken langer, starrer Nanoröhren

- Warum ist Sintern notwendig? Herstellung von Hochleistungskomponenten ohne Schmelzen

- Kann ein Juwelier erkennen, ob ein Diamant behandelt wurde? Die Wahrheit über Diamantbehandlungen

- Welche Materialien werden für Hochtemperaturanwendungen verwendet? Wählen Sie das richtige Material für extreme Hitze

- Welche Rolle spielt hochreiner Stickstoff in einer Supercritical-Water-Testschleife? Gewährleistung der Integrität von Testdaten

- Was sind die verschiedenen Arten von CBD-Destillat? Vollspektrum vs. Breitspektrum vs. Isolat

- Wie wärmebehandelt man Metall, um es stärker zu machen? Meistern Sie den Prozess des Härtens, Abschreckens und Anlassens