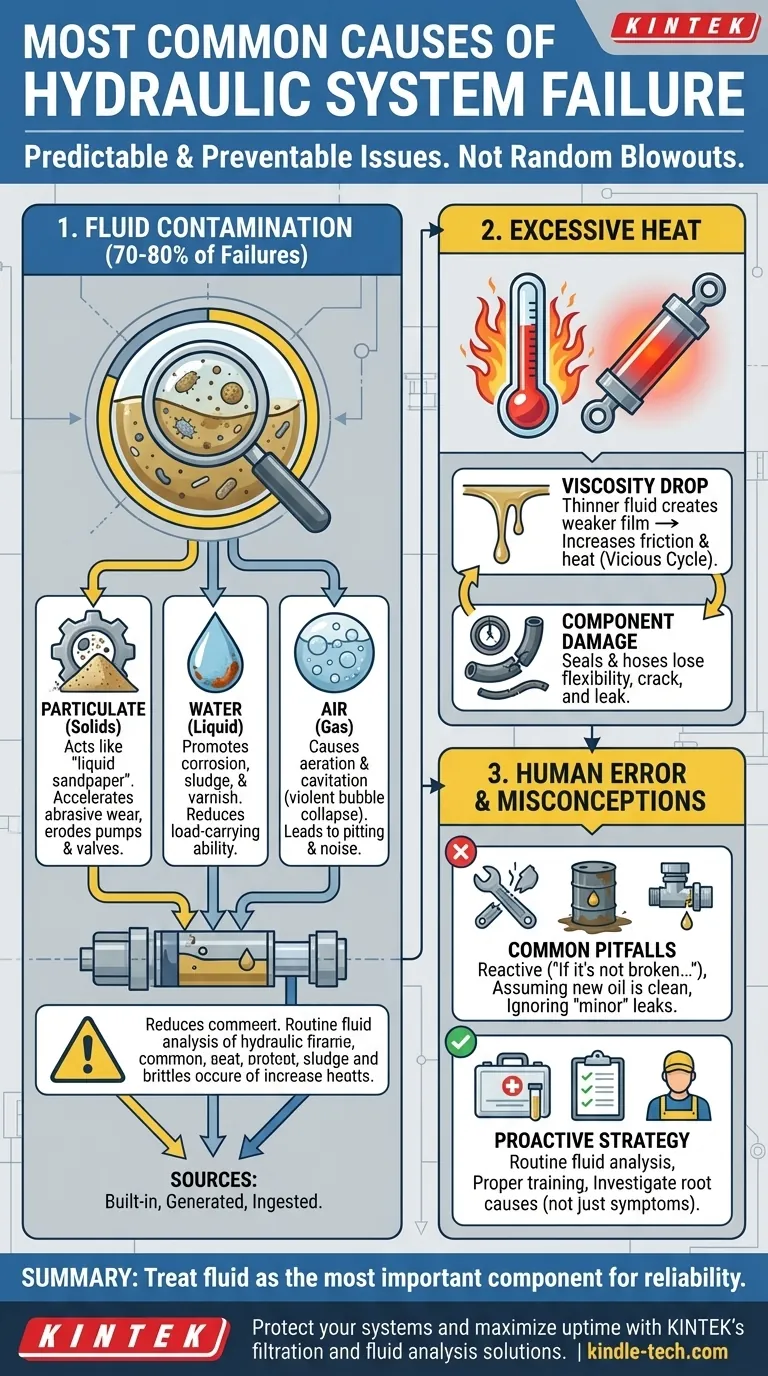

Direkt gesagt, die überwiegende Mehrheit der Ausfälle von Hydrauliksystemen wird nicht durch dramatische Komponentenexplosionen verursacht, sondern durch drei hartnäckige und vermeidbare Probleme. Die mit Abstand dominierende Ursache ist die Flüssigkeitskontamination, gefolgt von Problemen, die durch übermäßige Hitze entstehen, und schließlich menschliches Versagen bei Betrieb und Wartung.

Die Kernbotschaft ist, dass Hydraulikausfälle selten plötzlich oder zufällig auftreten. Sie sind das vorhersehbare Ergebnis der Vernachlässigung dreier Säulen der Systemgesundheit: Flüssigkeitssauberkeit, Temperaturkontrolle und ordnungsgemäße Verfahren. Die Beherrschung dieser ist der Schlüssel, um von reaktiven Reparaturen zu proaktiver Zuverlässigkeit überzugehen.

Der dominante Übeltäter: Kontamination

Kontamination ist für schätzungsweise 70-80 % aller Ausfälle von Hydrauliksystemen verantwortlich. Sie ist der größte Feind der Systemzuverlässigkeit und muss der primäre Fokus jeder Wartungsstrategie sein.

Wie Kontamination in ein System gelangt

Verunreinigungen sind nicht nur äußerer Schmutz. Sie können eingebaut aus dem Herstellungsprozess stammen, intern durch Verschleiß von Komponenten erzeugt werden oder aus der Umgebung durch verschlissene Dichtungen oder Entlüfter aufgenommen werden.

Die Auswirkungen von Partikelkontamination

Feste Partikel wie Schmutz, Sand und Metallspäne wirken wie flüssiges Schleifpapier in Ihrem System. Sie beschleunigen den abrasiven Verschleiß, erodieren die engen Toleranzen in Pumpen, Motoren und Ventilen, was zu internen Leckagen, Effizienzverlust und schließlich zum Festfressen führt.

Die stille Bedrohung durch Wasserkontamination

Wasser ist nicht komprimierbar und hat schlechte Schmiereigenschaften. Seine Anwesenheit fördert Korrosion, verringert die Fähigkeit der Flüssigkeit, Lasten zu tragen, und kann zur Bildung von Schlamm und Lack führen, die Systemwege verstopfen.

Das Problem der Luftkontamination

Luft kann als gelöste Blasen (Aeration) oder Dampftaschen (Kavitation) existieren. Beides ist zerstörerisch und verursacht eine schwammige Aktuatorreaktion, lauten Betrieb, Flüssigkeitsabbau durch Oxidation und schwere Lochfraßschäden an Komponenten, wenn Dampfblasen heftig kollabieren.

Der stille Killer: Übermäßige Hitze

Nach der Kontamination ist eine übermäßige Betriebstemperatur die nächsthäufigste Ursache für Ausfälle. Hitze greift die Hydraulikflüssigkeit selbst sowie die Dichtungen und Schläuche an, die sie enthalten.

Was verursacht Überhitzung?

Hitze ist ein Nebenprodukt der Ineffizienz. Jedes Mal, wenn der Druck abfällt, ohne nützliche Arbeit zu leisten (wie der Fluss über ein Überdruckventil oder durch eine unterdimensionierte Leitung), wird die verlorene Energie direkt in Wärme umgewandelt. Schlechte Systemkonstruktion und blockierte Wärmetauscher sind häufige Grundursachen.

Der Teufelskreis von Hitze und Viskosität

Die Viskosität der Hydraulikflüssigkeit (ihre Dicke) sinkt mit steigender Temperatur. Dünnere Flüssigkeit bietet einen schwächeren Schmierfilm, was den Metall-zu-Metall-Kontakt und die Reibung erhöht. Diese Reibung wiederum erzeugt noch mehr Wärme und schafft eine zerstörerische Rückkopplungsschleife.

Wie Hitze Dichtungen und Schläuche abbaut

Hohe Temperaturen führen dazu, dass Dichtungen und Schläuche ihre Flexibilität verlieren und hart und spröde werden. Dies führt zu Rissbildung und der Unfähigkeit, ordnungsgemäß abzudichten, was sowohl interne als auch externe Leckagen zur Folge hat, die ein System entleeren oder weitere Verunreinigungen einführen können.

Verständnis der Kompromisse und Missverständnisse

Eine effektive Hydraulikwartung erfordert, über gängige, aber fehlerhafte Annahmen hinauszugehen. Das Verständnis dieser Fallstricke ist entscheidend für den Aufbau eines wirklich zuverlässigen Systems.

Die Mentalität "Wenn es nicht kaputt ist, repariere es nicht"

Dieser reaktive Ansatz ist die teuerste Wartungsstrategie. Das Warten auf den Ausfall einer Komponente ignoriert die zugrunde liegende Ursache – wie Kontamination –, die das Ersatzteil ebenfalls zerstören und zu wiederkehrenden Ausfallzeiten führen wird.

Das Missverständnis von "sauberem" neuem Öl

Gehen Sie niemals davon aus, dass neues Öl aus einem Fass sauber genug für Ihr System ist. Es enthält oft Partikelmengen, die weit über dem liegen, was für moderne Hochdruckhydraulik akzeptabel ist. Alle neuen Flüssigkeiten sollten vor dem Einfüllen in ein System gefiltert werden.

Kleine Lecks übersehen

Ein kleines, tropfendes Leck ist kein geringfügiges Problem; es ist ein wichtiges Warnzeichen. Es weist darauf hin, dass eine Dichtung versagt hat, und so wie Flüssigkeit austreten kann, können Schmutz und Feuchtigkeit eindringen, was das gesamte System direkt beeinträchtigt.

Eine proaktive Strategie für Systemzuverlässigkeit

Ihr Ziel sollte es sein, die Bedingungen zu kontrollieren, die zu Ausfällen führen, und nicht nur auf die Ausfälle selbst zu reagieren. Der folgende Ansatz hilft Ihnen, Ihre Maßnahmen basierend auf Ihrem primären Ziel zu priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit liegt: Implementieren Sie ein routinemäßiges Flüssigkeitsanalyseprogramm, um Kontamination und Flüssigkeitsabbau zu identifizieren, bevor sie Schäden verursachen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung langfristiger Kosten liegt: Investieren Sie in eine angemessene Schulung von Technikern und Bedienern in Bezug auf saubere Handhabungsverfahren und den korrekten Systembetrieb.

- Wenn Sie einen wiederkehrenden Fehler diagnostizieren: Schauen Sie über das defekte Teil hinaus und untersuchen Sie den Zustand der Flüssigkeit und die Betriebstemperatur des Systems, um die wahre Ursache zu finden.

Letztendlich wird die Zuverlässigkeit von Hydrauliksystemen erreicht, indem die Flüssigkeit als die wichtigste Komponente im gesamten System behandelt wird.

Zusammenfassungstabelle:

| Häufige Ursache | Geschätzter Beitrag zu Ausfällen | Primäre Auswirkung |

|---|---|---|

| Flüssigkeitskontamination | 70-80% | Beschleunigter abrasiver Verschleiß, Korrosion, Komponentenschäden |

| Übermäßige Hitze | Bedeutende sekundäre Ursache | Flüssigkeitsabbau, Dichtungsausfall, Viskositätsverlust |

| Menschliches Versagen | Trägt zu beiden oben genannten Ursachen bei | Unsachgemäße Wartung, Ignorieren von Warnzeichen |

Schützen Sie Ihre Hydrauliksysteme und maximieren Sie die Betriebszeit mit KINTEK.

Hydraulikausfälle sind vorhersehbar und vermeidbar. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die Ihren Betrieb reibungslos am Laufen halten, einschließlich Filtrationssystemen und Flüssigkeitsanalysewerkzeugen, die für eine proaktive Hydraulikwartung unerlässlich sind.

Lassen Sie uns Ihnen helfen, eine auf Zuverlässigkeit ausgerichtete Strategie umzusetzen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Labor- oder Industrieanforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ausfallzeiten und langfristige Kosten für Ihr Unternehmen reduzieren können.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Labor-Heizpresse

- Laborhydraulische Pelletpresse für XRF KBR FTIR Laboranwendungen

- Hydraulische Membran-Laborfilterpresse für Laborfiltration

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

- Laborhandbuch Hydraulische Pelletpresse für den Laboreinsatz

Andere fragen auch

- Welche Teile hat eine manuelle Hydraulikpresse? Ein Leitfaden zu ihren Kernkomponenten und ihrer Funktionsweise

- Wie hoch ist der Wirkungsgrad einer hydraulischen Presse? Nutzen Sie unübertroffene Kraftvervielfachung für Ihr Labor

- Was leistet eine manuelle Presse? Verstehen Sie die zwei Schlüsseltypen für Ihre Labor- oder Industrieanforderungen

- Was ist eine hydraulische Presse in einfachen Worten? Enorme Kraft zur Formgebung und Zerkleinerung nutzen

- Wie viel Kraft kann eine hydraulische Presse ausüben? Verständnis ihrer immensen Leistung und ihrer Konstruktionsgrenzen.