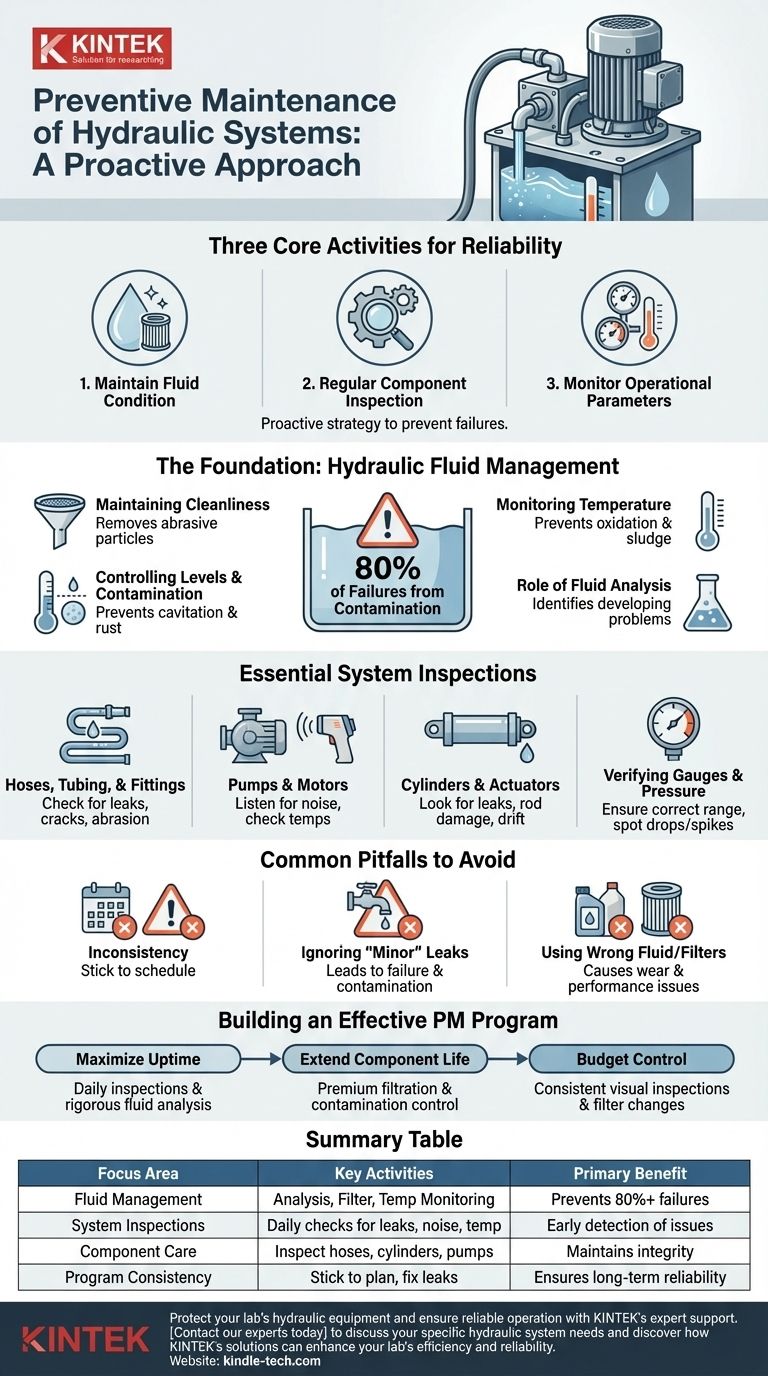

Eine effektive vorbeugende Wartung für Hydrauliksysteme ist ein geplanter, systematischer Ansatz, der darauf abzielt, Ausfälle zu verhindern, bevor sie auftreten. Sie konzentriert sich auf drei Kernaktivitäten: die Aufrechterhaltung des Zustands der Hydraulikflüssigkeit, die regelmäßige Inspektion wichtiger Komponenten auf Verschleißerscheinungen oder Leckagen und die Überwachung der Betriebsparameter des Systems wie Druck und Temperatur. Diese proaktive Strategie ist der wichtigste Faktor zur Gewährleistung der Systemzuverlässigkeit und Langlebigkeit.

Die überwiegende Mehrheit der Ausfälle von Hydrauliksystemen – oft wird von über 80 % gesprochen – ist eine direkte Folge von kontaminierter oder verschlechterter Hydraulikflüssigkeit. Daher muss der zentrale Fokus jedes effektiven vorbeugenden Wartungsprogramms darauf liegen, die Flüssigkeit sauber, kühl und frei von Verunreinigungen zu halten.

Die Grundlage: Hydraulikflüssigkeitsmanagement

Die Hydraulikflüssigkeit ist das Lebenselixier Ihres Systems. Sie überträgt Kraft, schmiert Komponenten und leitet Wärme ab. Ihr Zustand bestimmt direkt die Gesundheit und Leistung jeder anderen Komponente.

Aufrechterhaltung der Flüssigkeitssauberkeit

Schmutzpartikel, selbst solche, die zu klein sind, um sie zu sehen, wirken wie ein flüssiges Schleifmittel und reiben an den engen Toleranzen im Inneren von Pumpen, Ventilen und Aktuatoren.

Ein effektives Filtersystem ist Ihre primäre Verteidigung. Regelmäßig geplante Filterelementwechsel sind entscheidend, um diese schädlichen Partikel aus der Flüssigkeit zu entfernen.

Überwachung der Flüssigkeitstemperatur

Übermäßige Hitze ist ein Hauptfeind der Hydraulikflüssigkeit. Hohe Temperaturen führen dazu, dass die Flüssigkeit oxidiert und Schlamm und Lack bildet, die Komponenten verstopfen und Ventile zum Klemmen bringen können.

Hitze zersetzt auch Dichtungen und Schläuche, was zu vorzeitigen Leckagen und Ausfällen führt. Stellen Sie sicher, dass Wärmetauscher und Kühlsysteme sauber und funktionsfähig sind.

Kontrolle des Flüssigkeitsstands und der Verunreinigung

Niedrige Flüssigkeitsstände können dazu führen, dass die Pumpe Luft ansaugt, was zu einem zerstörerischen Prozess namens Kavitation führt. Halten Sie die Flüssigkeit immer auf dem vom Hersteller angegebenen richtigen Niveau.

Es ist auch entscheidend, das Eindringen von Wasser und Luft in das System zu verhindern. Wasser verursacht Rost und Korrosion, während eingeschlossene Luft zu einer schwammigen Aktuatorleistung und Flüssigkeitsdegradation führt. Stellen Sie sicher, dass die Behälterbelüfter funktionieren und die Dichtungen intakt sind.

Die Rolle der regelmäßigen Flüssigkeitsanalyse

Betrachten Sie die Flüssigkeitsanalyse als einen Bluttest für Ihre Ausrüstung. Das Senden einer kleinen Flüssigkeitsprobe an ein Labor liefert einen detaillierten Bericht über ihre Sauberkeit, chemischen Eigenschaften und das Vorhandensein von Verschleißmetallen.

Diese Daten ermöglichen es Ihnen, sich entwickelnde Probleme, wie ein defektes Pumpenlager oder einen ineffektiven Filter, lange vor einem katastrophalen Ausfall zu identifizieren. Sie ist der Eckpfeiler einer prädiktiven, zustandsbasierten Wartungsstrategie.

Wesentliche Systeminspektionen

Tägliche Rundgänge und geplante Inspektionen durch geschultes Personal können kleine Probleme erkennen, bevor sie zu kostspieligen Ausfällen werden.

Inspektion von Schläuchen, Leitungen und Armaturen

Überprüfen Sie visuell auf Anzeichen von Leckagen, Rissen, Abrieb oder Blasenbildung an Schläuchen. Ein Leck ist nicht nur ein Ordnungsproblem; es ist eine Stelle, an der Flüssigkeit verloren geht und Verunreinigungen in das System gelangen können.

Stellen Sie sicher, dass alle Armaturen fest sitzen, aber nicht zu fest angezogen sind, da dies Gewinde und Dichtungen beschädigen kann.

Überprüfung von Pumpen und Motoren auf Anomalien

Achten Sie auf ungewöhnliche Geräusche. Ein hohes Pfeifen kann auf Pumpenkavitation hinweisen, während ein Klopfgeräusch auf einen sich entwickelnden mechanischen Defekt hindeuten kann.

Verwenden Sie ein Infrarot-Thermometer, um die Betriebstemperaturen von Pumpen und Motoren zu überprüfen. Eine Komponente, die deutlich heißer als normal läuft, ist ein klares Warnzeichen für ein bevorstehendes Problem.

Überprüfung von Zylindern und Aktuatoren

Suchen Sie nach Flüssigkeitsaustritt aus Zylinderstangendichtungen, was auf einen Dichtungsausfall hinweist. Überprüfen Sie die Zylinderstangen selbst auf Riefen oder Beschädigungen, die Dichtungen zerreißen könnten.

Überprüfen Sie auch auf Zylinder-"Drift". Wenn sich ein Zylinder unter Last langsam bewegt oder seine Position nicht hält, ist dies ein Zeichen für interne Leckagen an den Kolbendichtungen.

Überprüfung von Manometern und Systemdruck

Manometer sind die Fenster zur Gesundheit Ihres Systems. Stellen Sie sicher, dass sie korrekt funktionieren und dass die Systemdrücke während eines Maschinenzyklus innerhalb des angegebenen Bereichs liegen.

Ein unerwarteter Druckabfall oder -anstieg ist ein kritischer diagnostischer Hinweis, der auf Probleme wie interne Leckagen, Pumpenverschleiß oder ein fehlerhaftes Überdruckventil hinweist.

Häufige Fallstricke, die es zu vermeiden gilt

Selbst bei guten Absichten können Wartungsprogramme scheitern, wenn sie häufige Fehler nicht berücksichtigen. Vertrauen in Ihr Programm aufzubauen bedeutet, sich potenzieller Nachteile bewusst zu sein.

Erstellung eines PM-Plans und dessen Einhaltung

Der häufigste Fehler ist die Inkonsistenz. Ein Plan zur vorbeugenden Wartung ist nur wirksam, wenn die Aufgaben konsequent in den geplanten Intervallen ausgeführt werden.

Erstellen Sie einen klaren Zeitplan für alle Inspektionen, Filterwechsel und Flüssigkeitsanalyseproben und stellen Sie sicher, dass dieser ausnahmslos eingehalten wird.

Ignorieren von "kleinen" Leckagen

Ein kleiner Tropfen mag unbedeutend erscheinen, ist aber ein klares Indiz für eine defekte Dichtung, eine lose Armatur oder einen beschädigten Schlauch.

Darüber hinaus kann eine Stelle, die unter Druck Flüssigkeit abgibt, auch Verunreinigungen ansaugen, wenn das System stillsteht. Die sofortige Behebung aller Leckagen ist sowohl für die Sicherheit als auch für die Kontaminationskontrolle entscheidend.

Verwendung der falschen Flüssigkeit oder Filter

Die Verwendung einer Flüssigkeit mit der falschen Viskosität oder dem falschen Additivpaket kann zu erheblichen Verschleiß- und Leistungsproblemen führen. Verwenden Sie immer den genauen Flüssigkeitstyp, der vom Gerätehersteller angegeben ist.

Ebenso schützt ein Filter, der die erforderliche Reinheitsklasse (Mikron) nicht erfüllt, Ihre Komponenten nicht und führt zu vorzeitigem Ausfall.

Aufbau eines effektiven PM-Programms

Ihre Wartungsstrategie sollte direkt auf Ihre Betriebsziele abgestimmt sein. Ein gut konzipiertes Programm gleicht Kosten, Aufwand und Risiko aus, um die Zuverlässigkeit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit liegt: Priorisieren Sie tägliche Bedienerinspektionen und ein strenges Flüssigkeitsanalyseprogramm, um sich entwickelnde Probleme so früh wie möglich zu erkennen.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Komponentenlebensdauer liegt: Konzentrieren Sie sich unermüdlich auf die Kontaminationskontrolle durch Premium-Filtration, hochwertige Belüfter und ordnungsgemäße Flüssigkeitshandhabungsverfahren.

- Wenn Ihr Hauptaugenmerk auf der Budgetkontrolle liegt: Beginnen Sie mit den Aktivitäten mit dem höchsten Ertrag, nämlich konsequenten Sichtprüfungen auf Leckagen und dem rechtzeitigen Austausch von Hydraulikfiltern.

Durch den Übergang von einer reaktiven zu einer proaktiven Wartungsphilosophie erhalten Sie direkte Kontrolle über die Leistung, Zuverlässigkeit und die Gesamtbetriebskosten Ihres Hydrauliksystems.

Zusammenfassungstabelle:

| Wartungsschwerpunkt | Schlüsselaktivitäten | Primärer Nutzen |

|---|---|---|

| Hydraulikflüssigkeitsmanagement | Flüssigkeitsanalyse, Filterwechsel, Temperaturüberwachung | Verhindert über 80 % der Ausfälle durch Kontamination/Oxidation |

| Systeminspektionen | Tägliche Überprüfung auf Leckagen, ungewöhnliche Geräusche, Temperaturspitzen | Früherkennung von Verschleiß, Leckagen und Komponentenproblemen |

| Komponentenpflege | Inspektion von Schläuchen, Zylindern, Pumpen und Armaturen auf Beschädigungen | Erhält die Systemintegrität und verhindert katastrophale Ausfälle |

| Programmkonsistenz | Einhaltung eines geplanten PM-Plans und sofortige Behebung kleiner Leckagen | Gewährleistet langfristige Zuverlässigkeit und Kostenkontrolle |

Schützen Sie die Hydraulikanlagen Ihres Labors und gewährleisten Sie einen zuverlässigen Betrieb mit der fachkundigen Unterstützung von KINTEK.

Als führender Anbieter von Laborgeräten und Verbrauchsmaterialien versteht KINTEK die entscheidende Rolle, die Hydrauliksysteme für die Produktivität Ihres Labors spielen. Unser Team kann Ihnen helfen, eine gezielte vorbeugende Wartungsstrategie zu implementieren, einschließlich Flüssigkeitsanalyse und Komponenteninspektionen, um die Lebensdauer der Geräte zu verlängern und kostspielige Ausfallzeiten zu minimieren.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen an Hydrauliksysteme zu besprechen und zu erfahren, wie die Lösungen von KINTEK die Effizienz und Zuverlässigkeit Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Labor-Heizpresse

- Laborhandbuch Hydraulische Pelletpresse für den Laboreinsatz

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- Laborhydraulische Pelletpresse für XRF KBR FTIR Laboranwendungen

Andere fragen auch

- Worauf basiert die Konstruktion einer hydraulischen Presse? Die Kraft von Pascals Gesetz freisetzen

- Was ist eine hydraulische Presse in einfachen Worten? Enorme Kraft zur Formgebung und Zerkleinerung nutzen

- Was ist das Fazit einer hydraulischen Presse? Unübertroffene Kraft für industrielle Anwendungen

- Welche potenziellen Gefahren birgt eine hydraulische Presse? Die Risiken von Quetschungen, Injektionen und Ausfällen verstehen

- Wie hoch ist der Wirkungsgrad einer hydraulischen Presse? Nutzen Sie unübertroffene Kraftvervielfachung für Ihr Labor