Obwohl Dutzende von Pyrolyse-Reaktorkonstruktionen existieren, stützen sich industrielle Anwendungen hauptsächlich auf drei Kerntypen: Wirbelschicht-, Drehrohr- und Schneckenreaktoren. Jeder ist darauf ausgelegt, die Umwandlung von Biomasse oder Abfall in spezifische Produkte durch präzise Steuerung des Wärmeübergangs und der Verweilzeit des Materials zu optimieren.

Die Wahl eines Pyrolyse-Reaktors ist keine Frage der Präferenz, sondern eine strategische technische Entscheidung. Ihr gewünschtes Endprodukt – sei es hochertragreiches Bio-Öl oder hochwertige Biokohle – wird grundlegend bestimmen, welche Reaktortechnologie das richtige Werkzeug für die Aufgabe ist.

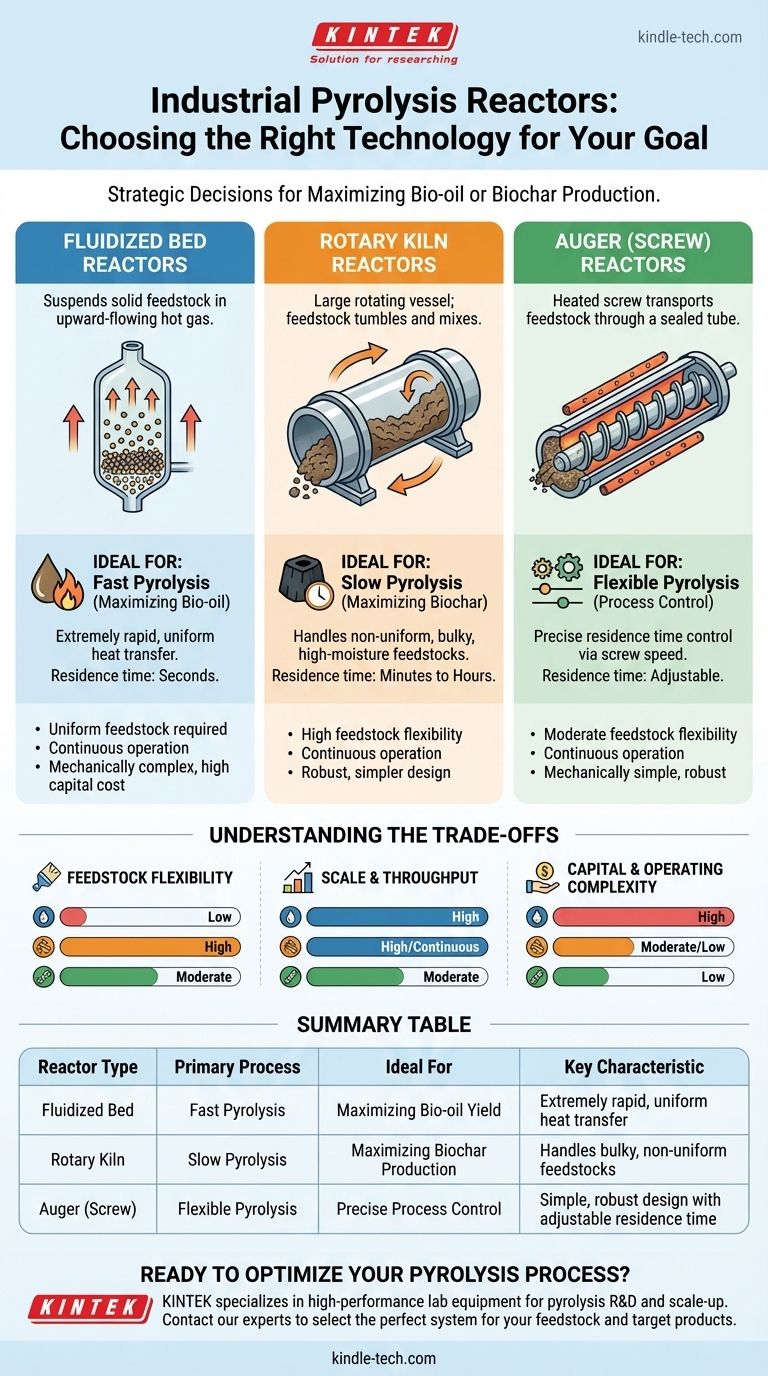

Die Kernreaktor-Technologien

Industrielle Pyrolyse konzentriert sich auf Technologien, die große Mengen an Einsatzstoffen kontinuierlich und effizient verarbeiten können. Während andere Typen wie Festbett- oder Batch-Reaktoren existieren, sind diese eher in Labor- oder Kleinanwendungen verbreitet.

Wirbelschichtreaktoren

Ein Wirbelschichtreaktor suspendiert feste Einsatzstoffpartikel in einem aufwärts strömenden heißen Gasstrom und erzeugt so eine "fluidisierte" Mischung, die sich wie eine Flüssigkeit verhält. Dies gewährleistet einen extrem schnellen und gleichmäßigen Wärmeübergang zu jedem Partikel.

Dieser außergewöhnliche Wärmeübergang macht Wirbelschichten zum Industriestandard für die schnelle Pyrolyse, ein Verfahren, das darauf ausgelegt ist, die Produktion von flüssigem Bio-Öl zu maximieren.

Drehrohröfen

Ein Drehrohrofen ist ein großes, rotierendes zylindrisches Gefäß. Während sich der Ofen langsam dreht, taumelt und mischt sich der Einsatzstoff, wodurch sichergestellt wird, dass das gesamte Material allmählich und gleichmäßig der Wärme ausgesetzt wird.

Dieses Design ist robust und hervorragend geeignet für die Verarbeitung ungleichmäßiger, sperriger oder feuchter Einsatzstoffe. Seine typischerweise längeren Verweilzeiten machen ihn gut geeignet für die langsame Pyrolyse, bei der das Hauptziel die Produktion von Biokohle ist.

Schneckenreaktoren

Ein Schneckenreaktor verwendet eine oder mehrere beheizte Schnecken, um den Einsatzstoff durch einen abgedichteten Trog oder ein Rohr zu transportieren. Die Geschwindigkeit der Schnecke steuert direkt die Verweilzeit, während die Temperatur der Rohrwand die Wärme liefert.

Dieses Design bietet eine präzise Steuerung des Prozesses und ermöglicht es den Bedienern, die Bedingungen fein abzustimmen. Seine mechanische Einfachheit und der kontrollierte Materialfluss machen ihn zu einer vielseitigen Option für eine Reihe von Einsatzstoffen und Produktionszielen, die zwischen schneller und langsamer Pyrolyse liegen.

Wie Prozessziele die Reaktorwahl bestimmen

Der "beste" Reaktor ist derjenige, der die idealen Bedingungen – Heizrate und Verweilzeit – für Ihr Zielprodukt schafft. Pyrolyse ist kein einzelner Prozess; sie ist ein Spektrum.

Das Ziel: Maximierung von Bio-Öl (schnelle Pyrolyse)

Um flüssiges Bio-Öl zu maximieren, müssen Sie den Einsatzstoff sehr schnell auf hohe Temperaturen (400–700°C) erhitzen und die entstehenden Dämpfe dann schnell abkühlen. Dies erfordert eine Verweilzeit von nur wenigen Sekunden.

Wirbelschichtreaktoren zeichnen sich hier aus. Ihre Fähigkeit, kleinen Partikeln nahezu sofortige Wärme zuzuführen, ist unübertroffen, was sie zur überlegenen Wahl für die Bio-Öl-Produktion mit hohem Durchsatz macht.

Das Ziel: Maximierung von Biokohle (langsame Pyrolyse)

Um stabile, kohlenstoffreiche Biokohle zu erzeugen, muss der Einsatzstoff mit einer viel langsameren Rate auf niedrigere Temperaturen (300–400°C) erhitzt und dort für einen längeren Zeitraum, von vielen Minuten bis Stunden, gehalten werden.

Drehrohröfen sind ideal für diesen Prozess. Ihre Taumelbewegung verhindert Hot Spots und sorgt dafür, dass die gesamte Masse langsam und gleichmäßig verkohlt wird. Einfache Festbettreaktoren werden auch für die langsame Pyrolyse verwendet, insbesondere in kleineren Maßstäben.

Die Kompromisse verstehen

Kein einzelner Reaktor ist für jede Situation perfekt. Die Entscheidung beinhaltet ein Abwägen der Leistung mit praktischen betrieblichen Einschränkungen.

Flexibilität bei den Einsatzstoffen

Drehrohröfen sind sehr tolerant gegenüber verschiedenen Partikelgrößen und -formen, von Holzspänen bis zu geschredderten Kunststoffen. Im Gegensatz dazu erfordern Wirbelschichtreaktoren einen gleichmäßigeren und feiner gemahlenen Einsatzstoff, um eine ordnungsgemäße Fluidisierung zu gewährleisten.

Maßstab und Durchsatz

Wirbelschicht- und Drehrohrreaktoren sind für den kontinuierlichen Betrieb ausgelegt und sind die Arbeitspferde großer Industrieanlagen, die Tonnen von Material pro Stunde verarbeiten. Festbett- oder Batch-Reaktoren sind von Natur aus in ihrem Maßstab begrenzt und besser für spezialisierte Produktionen mit geringem Volumen geeignet.

Investitions- und Betriebskomplexität

Wirbelschichtsysteme sind mechanisch komplex. Sie erfordern leistungsstarke Gebläse, fortschrittliche Gasbehandlung (Zyklone) und präzise Steuerungssysteme, was sie teurer in Bau und Betrieb macht. Schnecken- und Drehrohrreaktoren sind oft einfacher und mechanisch robuster.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Technologie auszuwählen, beginnen Sie mit der Definition Ihres primären Ziels.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen Bio-Öl liegt: Ein Wirbelschichtreaktor ist der Industriestandard aufgrund seiner überlegenen Wärmeübertragungsraten, die für die schnelle Pyrolyse unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Biokohle aus verschiedenen oder schwierigen Einsatzstoffen liegt: Ein Drehrohrofen bietet die Robustheit, Mischung und längeren Verweilzeiten, die für eine effektive langsame Pyrolyse erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Anpassungsfähigkeit in moderatem Maßstab liegt: Ein Schneckenreaktor bietet eine präzise Kontrolle über die Verweilzeit, was ihn einzigartig flexibel für die Optimierung der Bio-Öl- oder Biokohleproduktion macht.

Die Auswahl des richtigen Reaktors geht nicht darum, die "beste" Technologie zu finden, sondern darum, das technische Design mit Ihren spezifischen Produktionszielen in Einklang zu bringen.

Zusammenfassungstabelle:

| Reaktortyp | Primärer Prozess | Ideal für | Hauptmerkmal |

|---|---|---|---|

| Wirbelschicht | Schnelle Pyrolyse | Maximierung der Bio-Öl-Ausbeute | Extrem schneller, gleichmäßiger Wärmeübergang |

| Drehrohrofen | Langsame Pyrolyse | Maximierung der Biokohleproduktion | Verarbeitet sperrige, ungleichmäßige Einsatzstoffe |

| Schneckenreaktor | Flexible Pyrolyse | Präzise Prozesskontrolle | Einfaches, robustes Design mit einstellbarer Verweilzeit |

Bereit, Ihren Pyrolyseprozess zu optimieren? Die richtige Reaktortechnologie ist entscheidend, um Ihre Produktionsziele für Bio-Öl, Biokohle oder Synthesegas zu erreichen. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für Pyrolyse-F&E und Scale-up. Unsere Experten können Ihnen helfen, das perfekte System für Ihren spezifischen Einsatzstoff und Ihre Zielprodukte auszuwählen. Kontaktieren Sie noch heute unser Team, um Ihr Projekt zu besprechen und zu entdecken, wie KINTEKs Lösungen die Effizienz und den Erfolg Ihres Labors steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehrohrofen zur Aktivkohleregeneration

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

Andere fragen auch

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen