Kurz gesagt, eine Beschichtung auf einem Hartmetallwerkzeug erhöht hauptsächlich dessen Verschleißfestigkeit, Hitzebeständigkeit und Schmierung. Diese Verbesserungen sind keine geringfügigen Anpassungen; sie verändern grundlegend, wie sich das Werkzeug unter Druck verhält. Dies ermöglicht es dem Werkzeug, schneller zu schneiden, erheblich länger zu halten und oft eine bessere Oberflächengüte auf dem Werkstück zu erzielen.

Eine Beschichtung fungiert als Hochleistungs-Opferschutzschild für das Hartmetallwerkzeug. Diese Barriere ist so konstruiert, dass sie härter, gleitfähiger und thermisch stabiler ist als das Hartmetall selbst, wodurch die scharfe Schneide vor der intensiven Hitze und Abnutzung des Zerspanungsprozesses geschützt wird.

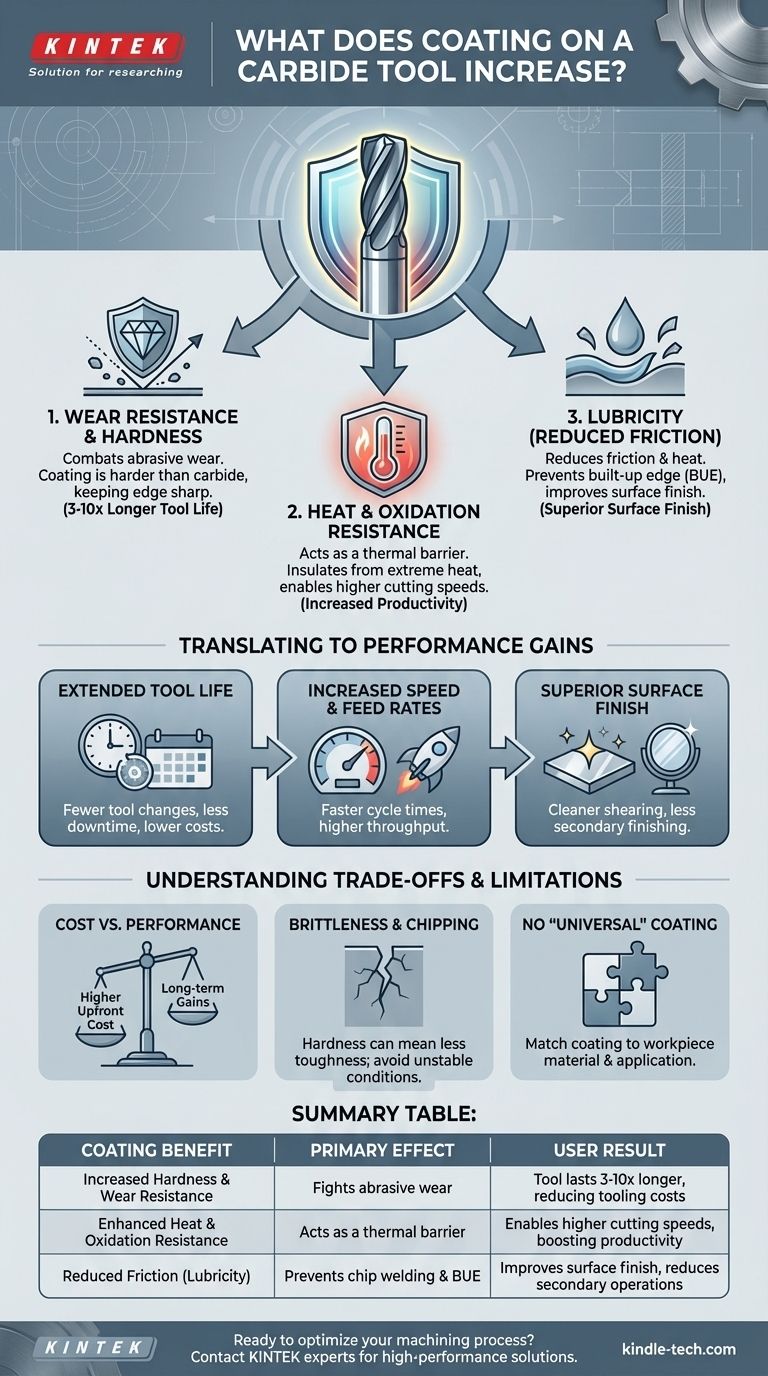

Die Kernfunktionen einer Werkzeugbeschichtung

Eine Werkzeugbeschichtung ist eine mikrodünne Schicht aus fortschrittlichem Material, oft nur wenige Mikrometer dick, die mit der Oberfläche des Hartmetalls verbunden ist. Während das Hartmetall das robuste, starre Rückgrat bildet, bietet die Beschichtung die vorderste Verteidigungslinie.

Härte und Verschleißfestigkeit verbessern

Der grundlegendste Vorteil einer Beschichtung ist eine dramatische Steigerung der Oberflächenhärte. Viele moderne PVD- (Physical Vapor Deposition) oder CVD- (Chemical Vapor Deposition) Beschichtungen sind deutlich härter als das darunter liegende Hartmetallsubstrat.

Diese überlegene Härte wirkt direkt dem abrasiven Verschleiß entgegen. Während das Werkzeug durch das Material schneidet, wirken mikroskopisch kleine harte Partikel im Werkstück wie Schmirgelpapier und stumpfen die Schneide ab. Die Beschichtung widersteht dieser Abnutzung und hält die Schneide viel länger scharf.

Hitze- und Oxidationsmanagement

Das Zerspanen von Metall erzeugt immense, lokalisierte Hitze – oft genug, um die Schnittzone rot glühen zu lassen. Diese Hitze ist der Feind einer scharfen Schneide, da sie das Bindemittelmaterial (Kobalt) des Hartmetalls erweichen und dazu führen kann, dass sich das Werkzeug schnell verformt und ausfällt.

Beschichtungen wirken als thermische Barriere und isolieren das Hartmetall von den extremen Temperaturen im Schnitt. Darüber hinaus bieten sie Oxidationsbeständigkeit und verhindern, dass das Werkzeugmaterial bei hohen Temperaturen chemisch degradiert. Diese thermische Stabilität ermöglicht den Einsatz viel höherer Schnittgeschwindigkeiten.

Reibung reduzieren (Schmierung erhöhen)

Viele Beschichtungen weisen einen sehr niedrigen Reibungskoeffizienten auf, was sie viel „gleitfähiger“ als unbeschichtetes Hartmetall macht. Diese Schmierung hat zwei kritische Auswirkungen.

Erstens reduziert sie die durch Reibung zwischen Werkzeug und Werkstück erzeugte Wärme. Zweitens hilft sie, Späne reibungslos abzuführen und aus der Zerspanungszone zu entfernen, wodurch ein häufiger Fehler, bekannt als Aufbauschneide (Built-Up Edge, BUE), verhindert wird, bei dem Werkstückmaterial am Werkzeug festschweißt.

Umwandlung von Beschichtungseigenschaften in Leistungssteigerungen

Das Verständnis der Funktionen einer Beschichtung ist nützlich, aber ihr wahrer Wert liegt darin, wie sich diese Eigenschaften in konkrete Ergebnisse auf dem Shopfloor umsetzen.

Der Einfluss auf die Werkzeugstandzeit

Durch den Schutz der Schneide vor Abnutzung und Hitze verlängert eine Beschichtung die Betriebslebensdauer eines Werkzeugs drastisch. Ein beschichtetes Werkzeug kann in derselben Anwendung oft 3- bis 10-mal länger halten als sein unbeschichtetes Gegenstück. Das bedeutet weniger Werkzeugwechsel, weniger Maschinenstillstandszeiten und geringere Gesamtkosten für Werkzeuge.

Der Einfluss auf Geschwindigkeiten und Vorschübe

Da ein beschichtetes Werkzeug viel höhere Temperaturen aushält, kann ein Bediener die Schnittgeschwindigkeiten und Vorschübe erheblich erhöhen. Ein schnellerer Betrieb der Maschine reduziert direkt die Zykluszeit für jedes Teil und steigert so die Produktivität und den Durchsatz dramatisch, ohne dass neue Maschinen erforderlich sind.

Der Einfluss auf die Oberflächengüte

Die verbesserte Schmierung und die Verhinderung der Aufbauschneide führen zu einem saubereren Schervorgang. Dies erzeugt oft eine überlegene Oberflächengüte am Teil, was die Notwendigkeit sekundärer Endbearbeitungsvorgänge wie Schleifen oder Polieren reduzieren oder sogar eliminieren kann.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, ist eine Beschichtung kein Allheilmittel. Eine objektive Analyse erfordert das Verständnis ihrer Grenzen.

Kosten vs. Leistung

Beschichtete Werkzeuge haben höhere Anschaffungskosten als unbeschichtete Werkzeuge. Die Entscheidung für deren Einsatz ist eine wirtschaftliche Berechnung: Werden die Gewinne bei Werkzeugstandzeit und Produktivität die höheren Anfangskosten überwiegen? Für die meisten Produktionsumgebungen lautet die Antwort ein klares Ja.

Sprödigkeit der Beschichtung und Kantenabsplitterung

Härte geht oft mit einem Kompromiss bei der Zähigkeit einher. Einige ultraharte Beschichtungen können spröder sein als das Hartmetallsubstrat. Unter instabilen Zerspanungsbedingungen mit starken Vibrationen, Rattern oder unterbrochenen Schnitten kann dies zu mikroskopischem Abplatzen der Beschichtung führen, was den Werkzeugausfall beschleunigen kann.

Der Mythos der „universellen“ Beschichtung

Es gibt keine einzige Beschichtung, die für jede Anwendung die beste ist. Eine Beschichtung, die für das Zerspanen von gehärtetem Stahl optimiert ist (wie AlTiN), wird bei Aluminium schlecht abschneiden, wo eine gleitfähigere, schmierfähigere Beschichtung (wie TiB2 oder DLC) benötigt wird, um das Anhaften von Material zu verhindern. Die Abstimmung der Beschichtung auf das Werkstückmaterial und die Anwendung ist entscheidend.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die Entscheidung für den Einsatz eines beschichteten Werkzeugs von Ihrem spezifischen Ziel ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Werkzeugstandzeit zu maximieren und die Werkzeugkosten zu senken: Ein beschichtetes Werkzeug ist fast immer die überlegene Wahl, da die verlängerte Lebensdauer und die reduzierten Maschinenstillstandszeiten die anfängliche Investition bei weitem übersteigen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Produktivität zu maximieren und die Zykluszeiten zu verkürzen: Hochleistungsbeschichtungen sind unerlässlich, da sie die ermöglichende Technologie für höhere Geschwindigkeiten und Vorschübe darstellen, die für die Hochleistungsproduktion erforderlich sind.

- Wenn Sie weiche, Nichteisenmetalle (wie Aluminium) bearbeiten: Verwenden Sie entweder ein hochglanzpoliertes unbeschichtetes Werkzeug oder eine spezielle Beschichtung mit extremer Schmierung (wie DLC), um das Verschweißen von Spänen zu verhindern.

- Wenn Sie mit einer Maschine mit geringer Leistung oder einem instabilen Aufbau arbeiten: Ein sehr scharfes, unbeschichtetes Werkzeug funktioniert möglicherweise zuverlässiger, da es weniger Zerspanungsdruck ausübt und das Risiko des Abplatzens einer spröden Beschichtung vermeidet.

Das Verständnis der Rolle einer Beschichtung macht sie von einem einfachen Merkmal zu einem strategischen Werkzeug zur Optimierung Ihres gesamten Zerspanungsprozesses.

Zusammenfassungstabelle:

| Beschichtungsvorteil | Haupteffekt | Ergebnis für den Benutzer |

|---|---|---|

| Erhöhte Härte & Verschleißfestigkeit | Wirkt abrasivem Verschleiß entgegen | Werkzeug hält 3-10x länger, reduziert Werkzeugkosten |

| Erhöhte Hitze- & Oxidationsbeständigkeit | Wirkt als thermische Barriere | Ermöglicht höhere Schnittgeschwindigkeiten, steigert die Produktivität |

| Reduzierte Reibung (Schmierung) | Verhindert Spanverschweißung und Aufbauschneide | Verbessert die Oberflächengüte, reduziert Sekundärbearbeitungen |

Bereit, Ihren Zerspanungsprozess mit der richtigen Werkzeugbeschichtung zu optimieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich Lösungen für die fortschrittliche Analyse und Entwicklung von Werkzeugbeschichtungen. Ob in F&E oder in der Produktion, unser Fachwissen kann Ihnen helfen, die ideale Beschichtung auszuwählen, um die Werkzeugstandzeit zu maximieren, die Geschwindigkeiten zu erhöhen und überlegene Oberflächengüten zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Labor und Ihre Fertigungsanforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Kundenspezifischer Hersteller von PTFE-Teflon-Teilen für PTFE-Pinzetten

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

Andere fragen auch

- Wie hoch ist der spezifische Widerstand von Siliziumkarbid? Es ist eine einstellbare Eigenschaft von <0,1 Ohm-cm bis hin zu hochwiderstandsfähig.

- Ist Siliziumkarbid besser als Keramik? Entdecken Sie die überlegene technische Keramik für Ihre Anwendung

- Was sind die Eigenschaften von SiC? Entdecken Sie Hochtemperatur-, Hart- und chemisch inerte Leistung

- Was sind die Eigenschaften und Anwendungen von Siliziumkarbidkeramiken? Extreme technische Herausforderungen lösen

- Was ist härter: Siliziumkarbid oder Wolframkarbid? Entdecken Sie den Schlüssel zur Materialauswahl