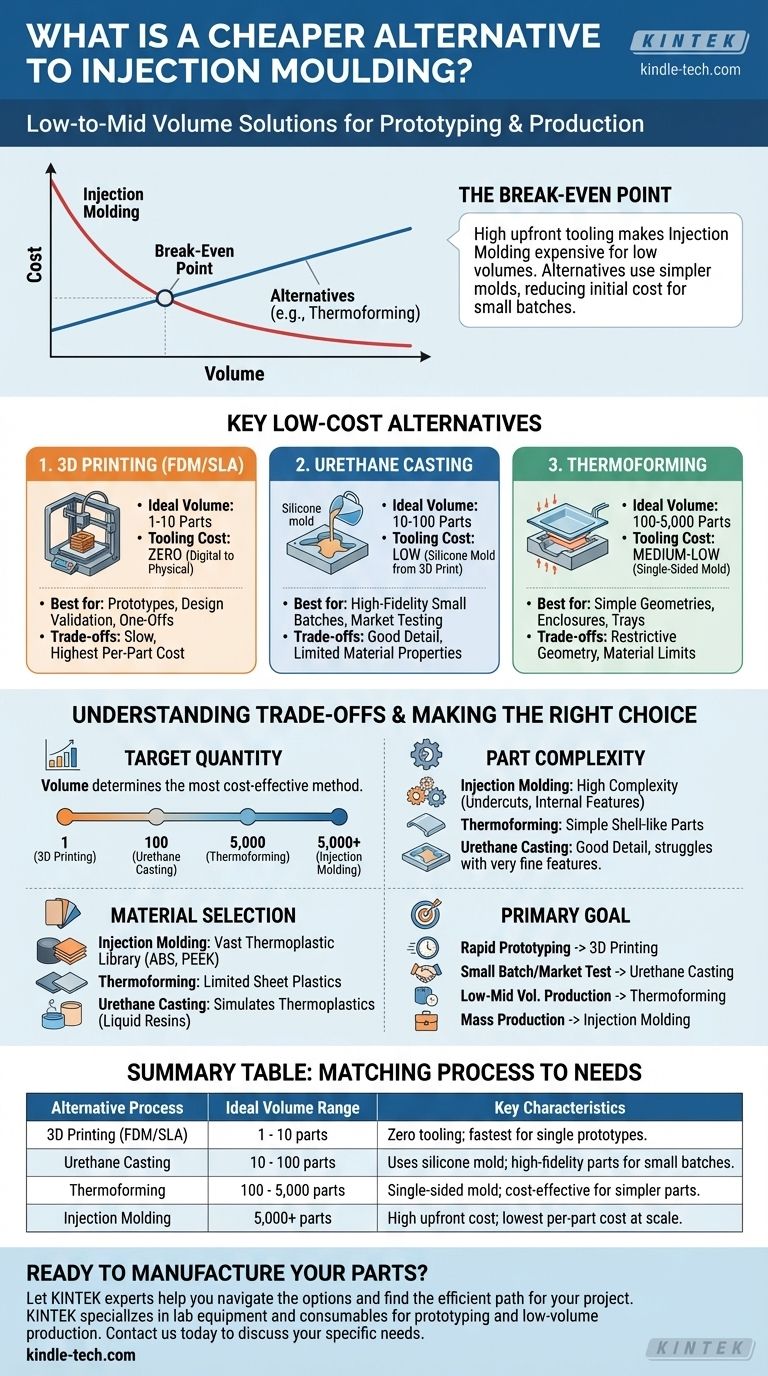

Für die Produktion geringer bis mittlerer Stückzahlen ist das Thermoformen eine primäre, kostengünstige Alternative zum Spritzguss. Weitere wichtige Methoden, insbesondere für Prototypen und Erstserien, sind der 3D-Druck und der Urethan-Guss. Die beste Wahl ist nicht universell; sie hängt vollständig von Ihrem erforderlichen Produktionsvolumen, der Teilekomplexität und den Materialeigenschaften ab.

Die hohen Kosten des Spritzgusses wurzeln in der anfänglichen Werkzeugerstellung, nicht in den einzelnen Teilen. Günstigere Alternativen reduzieren diese Vorabinvestition drastisch, indem sie einfachere, weniger langlebige Formen verwenden, was sie ideal für geringere Produktionsvolumina macht, bei denen die hohen Kosten pro Teil akzeptabel sind.

Warum der Spritzguss der Maßstab ist (und wann nicht)

Um die Alternativen zu verstehen, müssen Sie zuerst verstehen, warum der Spritzguss sowohl der Goldstandard für die Massenproduktion als auch für kleinere Projekte oft unerschwinglich ist. Die gesamte Kostenstruktur dreht sich um die Form selbst.

Die hohen Kosten der Präzisionswerkzeuge

Spritzgussformen sind Meisterwerke der Ingenieurskunst. Sie werden typischerweise aus Stahl oder Aluminium gefräst, müssen enormem Druck und hoher Temperatur standhalten und verfügen oft über komplexe interne Kanäle zur Kühlung sowie Mechanismen zum Auswerfen der Teile.

Diese Komplexität bedeutet, dass die anfänglichen Werkzeugkosten erheblich sind und je nach Größe und Komplexität des Teils häufig zwischen 10.000 und über 100.000 US-Dollar liegen.

Die Macht der Skalierung: Niedrige Kosten pro Teil

Die hohe Anfangsinvestition wird durch extrem niedrige Kosten pro Teil bei Skalierung gerechtfertigt. Sobald die Form erstellt und installiert ist, kann sie Hunderttausende oder sogar Millionen von Teilen produzieren.

Die Zykluszeit ist unglaublich schnell – oft nur wenige Sekunden pro Teil – und der Materialabfall ist minimal. Für die Produktion hoher Stückzahlen kann kein anderes Verfahren beim Preis pro Teil mithalten.

Der Break-Even-Punkt

Dies erzeugt einen Break-Even-Punkt. Unterhalb einer bestimmten Teileanzahl macht die hohe Werkzeugkosten den Spritzguss unwirtschaftlich. Oberhalb dieses Punktes machen die niedrigen Kosten pro Teil ihn zur günstigsten verfügbaren Methode. Die Alternativen existieren, um die Bedürfnisse unterhalb dieses Break-Even-Volumens zu bedienen.

Wichtige kostengünstige Alternativen im Überblick

Wenn Ihr Projekt unter den Break-Even-Punkt des Spritzgusses fällt, bieten mehrere Verfahren einen finanziell tragfähigeren Weg nach vorn. Jedes hat seinen eigenen optimalen Bereich, basierend auf Volumen und Teiltyp.

Thermoformen: Für einfachere Geometrien

Wie bereits erwähnt, ist das Thermoformen eine ausgezeichnete Alternative für Teile mit relativ einfachen Konstruktionen, wie Gehäuse, Wannen, Behälter oder große Platten.

Der Prozess beinhaltet das Erhitzen einer Kunststoffplatte, bis sie formbar ist, und das anschließende Dehnen über eine einseitige Form mittels Vakuum oder Druck. Da die Form einseitig ist und viel geringeren Belastungen ausgesetzt ist, kann sie schneller und kostengünstiger hergestellt werden als eine Spritzgussform.

Urethan-Guss: Für detailgetreue Kleinserien

Der Urethan-Guss ist die ideale Brücke zwischen einem einzelnen Prototyp und der Produktion geringer Stückzahlen (typischerweise 10–100 Einheiten).

Der Prozess beginnt mit dem 3D-Druck eines hochwertigen „Mastermodells“ Ihres Teils. Anschließend wird eine flexible Silikonform um dieses Modell gegossen. Nach dem Aushärten kann die Silikonform verwendet werden, um Dutzende detailgetreuer Teile mit flüssigen Polyurethanharzen zu gießen, die Produktionskunststoffe genau imitieren.

3D-Druck (FDM/SLA): Für Prototypen und sehr geringe Stückzahlen

Für Einzelteile, Designvalidierung und Funktionstests gibt es nichts Besseres als den 3D-Druck. Er erfordert keine Werkzeuge und führt direkt von einer digitalen Datei zu einem physischen Objekt.

Obwohl es der schnellste Weg ist, ein einzelnes Teil in die Hand zu bekommen, ist es auch das langsamste und teuerste Verfahren pro Teil, was es selbst für kleine Produktionsläufe ungeeignet macht.

Die Kompromisse verstehen

Die Wahl eines Fertigungsverfahrens ist ein Balanceakt. Ein geringerer Vorabkostenaufwand geht fast immer mit Kompromissen in anderen Bereichen einher.

Kosten vs. Volumen: Das kritische Spektrum

Der wichtigste Faktor ist Ihre Zielstückzahl. Ein einfaches mentales Modell ist:

- 1–10 Teile: 3D-Druck

- 10–100 Teile: Urethan-Guss

- 100–5.000 Teile: Thermoformen (für einfache Teile)

- 5.000+ Teile: Spritzguss

Diese Bereiche sind Schätzungen, bieten aber einen klaren Rahmen dafür, wo jedes Verfahren den größten Nutzen bringt.

Teilekomplexität und Geometrie

Der Spritzguss ermöglicht eine immense geometrische Freiheit, einschließlich komplexer innerer Merkmale, Schraubdome und Hinterschneidungen.

Das Thermoformen ist wesentlich restriktiver. Es eignet sich am besten für schalenartige Teile, bei denen eine Seite detailliert und die andere relativ einfach ist. Tiefe Ziehungen und scharfe Innenkanten können schwierig sein. Der Urethan-Guss bietet gute Details, kann aber bei den sehr feinen Merkmalen Schwierigkeiten haben, die der Spritzguss mühelos bewältigt.

Materialauswahl

Der Spritzguss unterstützt eine riesige Bibliothek von thermoplastischen Produktionsmaterialien, von gängigem ABS und Polypropylen bis hin zu Hochleistungs-PEEK.

Das Thermoformen ist auf Kunststoffe beschränkt, die in Plattenform erhältlich sind. Der Urethan-Guss verwendet zweiteilige Flüssigharze, die ihre thermoplastischen Gegenstücke simulieren, aber nicht identisch sind. Dies kann ein entscheidender Unterschied für die Leistung des Endprodukts sein.

Die richtige Wahl für Ihr Projekt treffen

Bewerten Sie Ihr unmittelbares Ziel, um den effizientesten und kostengünstigsten Fertigungsprozess auszuwählen.

- Wenn Ihr Hauptaugenmerk auf schnellem Prototyping und Designvalidierung liegt: Wählen Sie 3D-Druck wegen seiner unvergleichlichen Geschwindigkeit und der Null-Werkzeugkosten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer kleinen Charge (10–100 Einheiten) für Markttests oder Verkaufsdemonstrationen liegt: Der Urethan-Guss bietet die beste Balance aus hochwertiger Oberfläche und geringen Werkzeugkosten.

- Wenn Ihr Hauptaugenmerk auf der Produktion geringer bis mittlerer Stückzahlen (100–5.000 Einheiten) einfacherer Teile wie Abdeckungen oder Wannen liegt: Das Thermoformen ist Ihre kostengünstigste Produktionslösung.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion (5.000+ Einheiten) mit den niedrigstmöglichen Kosten pro Teil liegt: Die Investition in Spritzgusswerkzeuge ist die richtige langfristige finanzielle Entscheidung.

Indem Sie den Fertigungsprozess auf Ihr spezifisches Volumen und Ihre Komplexitätsanforderungen abstimmen, können Sie unnötige Kosten vermeiden und Ihr Produkt effizient auf den Markt bringen.

Zusammenfassungstabelle:

| Alternative Verfahren | Ideales Volumenbereich | Hauptmerkmale |

|---|---|---|

| 3D-Druck (FDM/SLA) | 1 - 10 Teile | Null Werkzeugkosten; am schnellsten für einzelne Prototypen. |

| Urethan-Guss | 10 - 100 Teile | Verwendet eine Silikonform von einem 3D-gedruckten Master; detailgetreue Teile. |

| Thermoformen | 100 - 5.000 Teile | Einseitige, kostengünstige Form; ideal für einfachere Geometrien wie Gehäuse. |

| Spritzguss | 5.000+ Teile | Hohe anfängliche Werkzeugkosten; niedrigste Kosten pro Teil bei hohen Stückzahlen. |

Bereit, Ihre Teile herzustellen?

Die Wahl des richtigen Verfahrens ist entscheidend für die Kostenkontrolle und das Erreichen der Produktionsziele. KINTEK ist spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die für Prototyping und die Produktion geringer Stückzahlen erforderlich sind, einschließlich Lösungen für Materialtests und -vorbereitung.

Lassen Sie sich von unseren Experten helfen, die Optionen zu navigieren und den effizientesten Weg für Ihr Projekt zu finden.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen und wie wir zum Erfolg Ihres Labors beitragen können, zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Kundenspezifischer PTFE-Teflon-Teilehersteller für Hohlätzblumenkorb ITO FTO Entwicklungskleberentfernung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Kulturschalen und Verdampfungsschalen

Andere fragen auch

- Welche Transformation findet während der Wärmebehandlung von LAGP bei 800 °C - 900 °C statt? Beherrschung der NASICON-Kristallisation und -Sinterung

- Was sind die Anwendungsbereiche des Sinterprozesses? Verbessern Sie Materialfestigkeit und Präzision mit fortschrittlichem Sintern

- Was ist der Prozess des Rotationsverdampfers? Meistern Sie die effiziente, tieftemperierte Solventverdampfung

- Was ist der Verwendungszweck eines Sputtercoaters? Für hochwertige Dünnschichtabscheidung & SEM-Probenvorbereitung

- Was ist der Unterschied zwischen einem Trockenschrank und einem Hochtemperaturofen im Labor? Wählen Sie das richtige Werkzeug für den Wärmebedarf Ihres Labors

- Wann und warum kommt es zu Lichtbögen? Verstehen Sie die Physik, um kostspielige Schäden zu vermeiden

- Welcher Wärmebehandlungsprozess ist der beste? Passen Sie den richtigen Prozess an das Ziel Ihres Materials an

- Welche Vorteile bietet das Sintern von Keramiken? Erzielen Sie überragende Festigkeit und Leistung