Im Kern ist die Pyrolyse eine Form des fortschrittlichen Recyclings, bei der hohe Hitze eingesetzt wird, um Kunststoffabfälle in grundlegendere Substanzen zu zerlegen. Der Prozess funktioniert, indem Kunststoffe extremen Temperaturen (typischerweise 300–900 °C) in einer Umgebung ausgesetzt werden, die vollständig frei von Sauerstoff ist. Dies verhindert deren Verbrennung und führt stattdessen dazu, dass sich ihre langen Polymerketten in kleinere Moleküle aufspalten. Das Hauptergebnis ist eine synthetische Flüssigkeit, bekannt als Pyrolyseöl, die als Kraftstoff oder chemischer Rohstoff verwendet werden kann.

Obwohl oft als „Recycling“ bezeichnet, ist es genauer, die Pyrolyse als einen chemischen Rückgewinnungsprozess zu betrachten. Sie wandelt komplexe Kunststoffabfälle in einfachere Moleküle zur Kraftstoff- oder Chemikalienherstellung um und stellt damit einen anderen Weg dar als das traditionelle mechanische Recycling, das Kunststoffe zu neuen Gegenständen umformt.

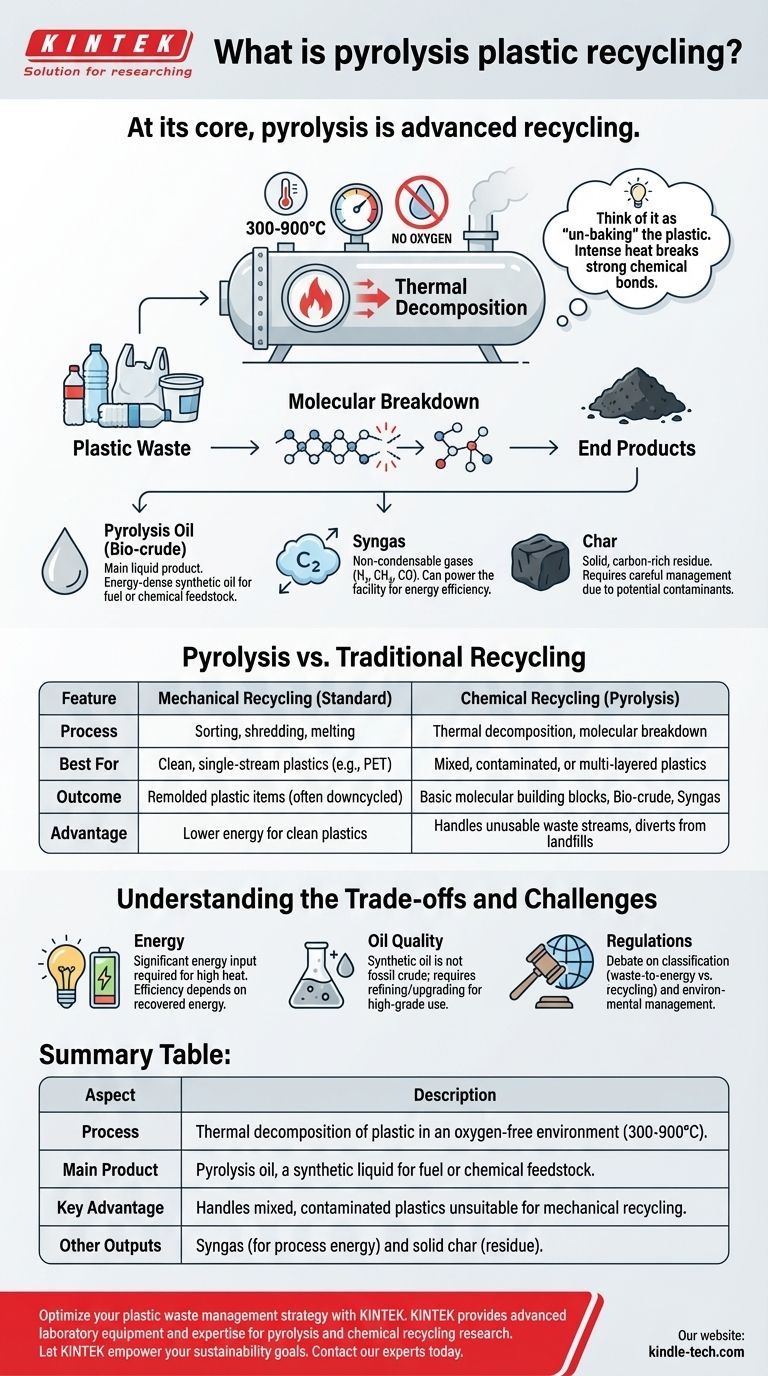

Wie die Pyrolyse funktioniert: Eine chemische Aufschlüsselung

Die Pyrolyse dekonstruiert Kunststoff auf molekularer Ebene. Im Gegensatz zum Schmelzen von Kunststoff zum Umformen verändert dieser Prozess seine chemische Struktur grundlegend.

Das Kernprinzip: Thermische Zersetzung

Stellen Sie sich die Pyrolyse als das „Zurückbacken“ des Kunststoffs vor. Intensive Hitze liefert die Energie, die erforderlich ist, um die starken chemischen Bindungen zu knacken, die lange Polymerketten zusammenhalten.

Diese Zersetzung zerlegt den komplexen, festen Kunststoff in eine Mischung einfacherer, kleinerer Moleküle in flüssiger und gasförmiger Form.

Die Bedeutung einer sauerstofffreien Umgebung

Das Fehlen von Sauerstoff ist der entscheidende Faktor, der die Pyrolyse von der Verbrennung unterscheidet.

Mit Sauerstoff würde der Kunststoff einfach verbrennen und seine Energie als Wärme freisetzen, wobei Kohlendioxid, Wasser und Asche entstehen. Ohne Sauerstoff zerfällt das Material stattdessen in wertvolle chemische Bestandteile, anstatt nur zerstört zu werden.

Die Endprodukte: Öl, Gas und Kohlenstoffrückstand

Der Prozess erzeugt nicht nur ein einziges Ergebnis. Er liefert eine Mischung aus drei Hauptsubstanzen:

- Pyrolyseöl (oder Bio-Rohöl): Dies ist das Hauptflüssigprodukt. Es ist ein energiereiches synthetisches Öl, das zu Kraftstoff raffiniert oder als Rohstoff zur Herstellung neuer Chemikalien und Kunststoffe verwendet werden kann.

- Synthesegas (Syngas): Eine Mischung nicht kondensierbarer Gase (wie Wasserstoff, Methan und Kohlenmonoxid), die aufgefangen und zur Energieversorgung der Pyrolyseanlage selbst genutzt werden kann, wodurch der Prozess energieeffizienter wird.

- Char (Kohlenstoffrückstand): Ein fester, kohlenstoffreicher Rückstand, der Holzkohle ähnelt. Seine Entsorgung oder Verwendung muss sorgfältig gehandhabt werden, da er manchmal Verunreinigungen aus dem ursprünglichen Kunststoffabfall enthalten kann.

Pyrolyse vs. Traditionelles Recycling

Die Pyrolyse wurde entwickelt, um die inhärenten Einschränkungen herkömmlicher Recyclingmethoden zu beheben.

Mechanisches Recycling: Der Standardansatz

Der Großteil des heutigen Recyclings ist mechanisch. Dies beinhaltet das Sortieren, Reinigen, Zerkleinern und Schmelzen von Kunststoff, um Pellets herzustellen, die dann zur Herstellung neuer Produkte verwendet werden.

Diese Methode eignet sich gut für saubere, sortenreine Kunststoffe wie PET-Flaschen. Ihre Wirksamkeit nimmt jedoch bei gemischten, kontaminierten oder mehrschichtigen Kunststoffen stark ab, was oft zu minderwertigeren „Downcycling“-Materialien führt.

Chemisches Recycling: Der Vorteil der Pyrolyse

Die Pyrolyse ist eine Form des chemischen Recyclings. Ihr Hauptvorteil ist die Fähigkeit, Abfallströme zu verarbeiten, die für das mechanische Recycling ungeeignet sind.

Da sie Kunststoffe in ihre grundlegenden molekularen Bausteine zerlegt, kann sie gemischte Kunststoffarten, Folien und sogar Materialien mit gewissen Lebensmittel- oder Schmutzverunreinigungen verarbeiten. Dies macht sie zu einem wirksamen Instrument, um eine viel größere Bandbreite an Kunststoffabfällen von Deponien und der Verbrennung fernzuhalten.

Abwägung von Kompromissen und Herausforderungen

Obwohl vielversprechend, ist die Pyrolyse keine perfekte Lösung. Sie bringt eine Reihe technischer und umweltrelevanter Überlegungen mit sich.

Energieeinsatz vs. Energieertrag

Das Erreichen der für die Pyrolyse erforderlichen hohen Temperaturen verbraucht eine erhebliche Menge an Energie. Der gesamte Umweltnutzen einer Anlage hängt von ihrer Effizienz ab und davon, ob die aus dem Synthesegas und dem Öl zurückgewonnene Energie den Energieaufwand für den Betrieb des Prozesses übersteigt.

Qualität und Verwendung von Pyrolyseöl

Das erzeugte synthetische Öl ist nicht mit fossilem Rohöl gleichzusetzen. Es ist oft sauer und kann Verunreinigungen enthalten, die in einem sekundären Aufbereitungs- oder Raffinationsprozess entfernt werden müssen, bevor es als hochwertiger Kraftstoff oder als Rohstoff für neue Kunststoffe verwendet werden kann.

Regulatorische und umweltpolitische Debatten

Es gibt eine anhaltende Debatte darüber, wie die Pyrolyse einzustufen ist. Einige Umweltgruppen argumentieren, dass Prozesse, die Kunststoff in Kraftstoff umwandeln, als Abfall-zu-Energie und nicht als echtes Recycling betrachtet werden sollten. Der Umgang mit gefährlichen Nebenprodukten und die Kontrolle von Luftemissionen sind ebenfalls entscheidende Faktoren, um sicherzustellen, dass der Prozess umweltverträglich ist.

Die richtige Wahl für Ihr Ziel treffen

Die Pyrolyse ist eine spezialisierte Technologie, die in bestimmten Szenarien hervorragend geeignet ist. Ihr Wert hängt vollständig von dem Problem ab, das Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk darauf liegt, schwer zu recycelnde Kunststoffe von Deponien fernzuhalten: Die Pyrolyse ist eine der vielversprechendsten verfügbaren Technologien, da sie gemischte und verunreinigte Abfälle verarbeiten kann, die mechanische Verfahren nicht bewältigen können.

- Wenn Ihr Hauptaugenmerk auf der Schaffung eines echten geschlossenen Kreislaufs für neue Kunststoffe liegt: Der Weg ist komplexer. Das Pyrolyseöl muss einer erheblichen, energieintensiven Aufbereitung unterzogen werden, um wieder ein geeigneter Rohstoff für die Herstellung von Polymeren in Neuware-Qualität zu werden.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz bei sauberen Kunststoffen liegt: Das mechanische Recycling bleibt die überlegene Wahl für saubere, sortierte Kunststoffe wie PET und HDPE, da das erneute Schmelzen weitaus weniger Energie erfordert als deren chemische Dekonstruktion.

Letztendlich ist die Pyrolyse ein leistungsstarkes Werkzeug für die Bewältigung komplexer Kunststoffabfälle, aber sie ergänzt traditionelle Recyclingmethoden, anstatt sie zu ersetzen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Thermische Zersetzung von Kunststoff in einer sauerstofffreien Umgebung (300–900 °C). |

| Hauptprodukt | Pyrolyseöl, eine synthetische Flüssigkeit für Kraftstoff oder chemische Rohstoffe. |

| Hauptvorteil | Verarbeitet gemischte, kontaminierte Kunststoffe, die für das mechanische Recycling ungeeignet sind. |

| Weitere Produkte | Synthesegas (für Prozessenergie) und fester Kohlenstoffrückstand (Residuum). |

Optimieren Sie Ihre Kunststoffabfallmanagementstrategie mit KINTEK.

Als Spezialist für fortschrittliche Laborgeräte bietet KINTEK die Werkzeuge und das Fachwissen zur Unterstützung der Forschung und Entwicklung in den Bereichen Pyrolyse und chemisches Recycling. Unabhängig davon, ob Sie neue Rohstoffformulierungen untersuchen oder Reaktionsbedingungen optimieren, unsere zuverlässigen Laborgeräte sind auf Präzision und Haltbarkeit ausgelegt.

Lassen Sie KINTEK Ihre Nachhaltigkeitsziele vorantreiben. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Recyclingforschung und -entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Warum werden Quarzrohre für die Verbrennung von Chrompulver bevorzugt? Überlegene Hitzebeständigkeit & optische Klarheit

- Was ist die Funktion von Quarzrohren und Vakuumversiegelungssystemen? Sichern Sie Ihre Synthese hochreiner fester Lösungen

- Warum Quarzrohre und Vakuumversiegelung für Sulfid-Festkörperelektrolyte verwenden? Reinheit & Stöchiometrie sicherstellen

- Wie stellt ein industrieller Rohröfen die erforderlichen Prozessbedingungen für experimentelle Geräte mit überkritischen Fluiden sicher?

- Welche Rolle spielt eine Röhrenofen bei der Wärmebehandlung von Argyrodit-Elektrolyten? Beherrschen Sie die Ionenleitfähigkeit