Die Standardprozedur für einen Probenhalter nach Gebrauch umfasst die sorgfältige Probenentnahme, einen mehrstufigen Reinigungsprozess, der auf das Material des Halters zugeschnitten ist, und die Lagerung in einer kontrollierten, geschützten Umgebung. Dieses Protokoll ist unerlässlich, um Kreuzkontaminationen zwischen Experimenten zu verhindern und die Integrität und Lebensdauer der Geräte zu erhalten.

Das Kernprinzip ist nicht nur Sauberkeit, sondern die Bewahrung der Datenintegrität. Ein kontaminierter oder beschädigter Probenhalter kann Ihre Ergebnisse beeinträchtigen und zu kostspieligem Geräteaustausch führen, was eine ordnungsgemäße Handhabung zu einem kritischen Bestandteil zuverlässiger wissenschaftlicher oder technischer Arbeit macht.

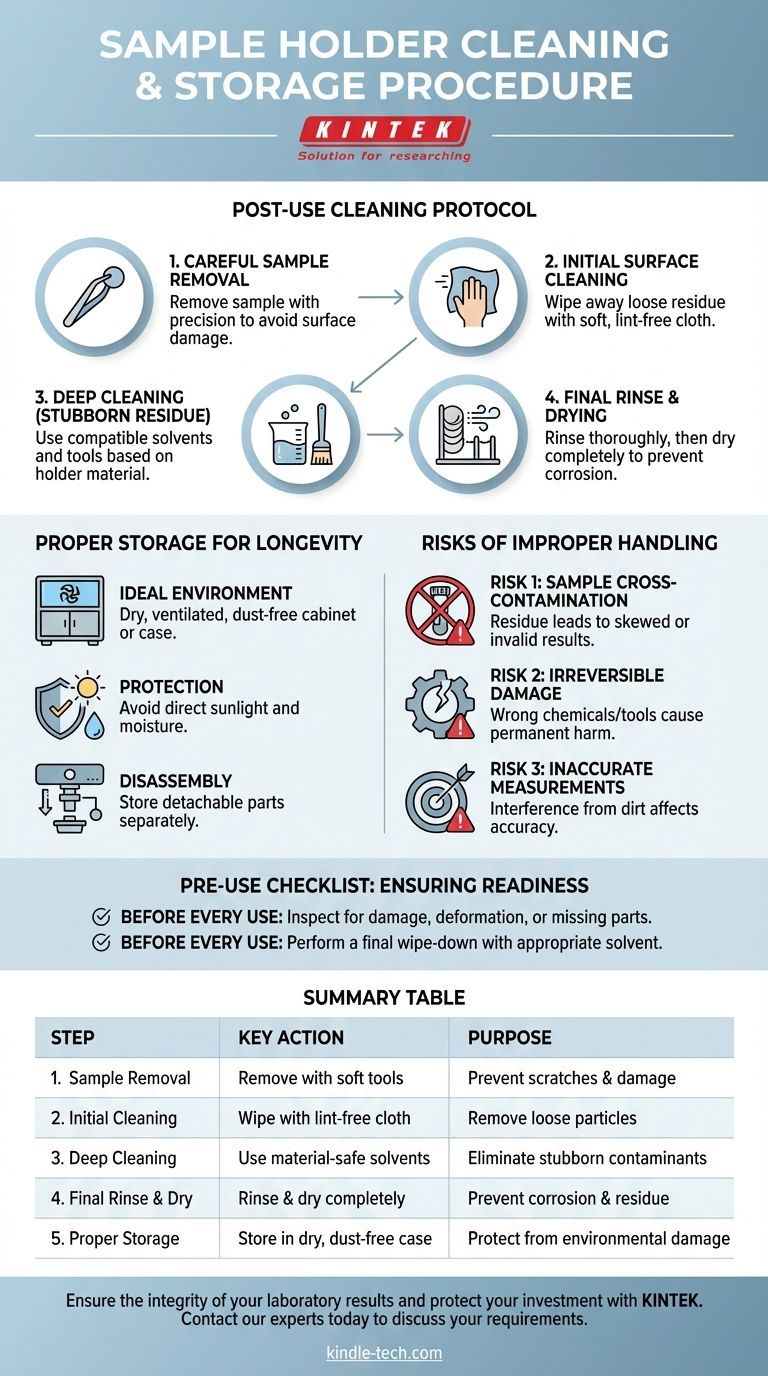

Das Reinigungs-Protokoll nach Gebrauch

Ein systematischer Reinigungsprozess stellt sicher, dass keine Restmaterialien aus einer früheren Analyse die nächste beeinträchtigen können. Dies muss unmittelbar nach Gebrauch erfolgen.

Schritt 1: Sorgfältige Probenentnahme

Der erste Schritt ist die Entnahme der Probe aus dem Halter. Dies muss präzise und sorgfältig erfolgen, um Kratzer oder andere Beschädigungen der Oberflächen der Probe oder des Halters selbst zu vermeiden.

Selbst geringfügige Kratzer am Halter können Stellen schaffen, an denen sich Verunreinigungen festsetzen können, was die spätere Reinigung erschwert und potenziell die Messgenauigkeit beeinträchtigt.

Schritt 2: Erste Oberflächenreinigung

Nachdem die Probe entfernt wurde, führen Sie eine erste Reinigung durch, um lose Fragmente oder sichtbare Rückstände zu entfernen. Verwenden Sie hierfür ein sauberes, weiches, fusselfreies Tuch oder staubfreies Papier.

Dieses erste Abwischen verhindert, dass größere Partikel während einer intensiveren Tiefenreinigung in die Oberfläche gerieben werden.

Schritt 3: Tiefenreinigung bei hartnäckigen Rückständen

Für hartnäckige Flecken oder anhaftende chemische Reagenzien ist eine Tiefenreinigung erforderlich. Die Wahl des Reinigungsmittels und der Werkzeuge ist entscheidend und hängt ausschließlich vom Material des Halters ab.

Die Verwendung einer inkompatiblen Chemikalie kann den Halter dauerhaft beschädigen. Überprüfen Sie immer, welche Lösungsmittel (wie Alkohol oder spezielle Reinigungsmittel) für Ihren spezifischen Halter sicher sind, bevor Sie fortfahren.

Schritt 4: Letztes Spülen und Trocknen

Stellen Sie nach jeder chemischen Reinigung sicher, dass der Halter gründlich mit einem geeigneten Lösungsmittel (z. B. deionisiertem Wasser, falls zutreffend) gespült wird, um alle Spuren des Reinigungsmittels zu entfernen.

Trocknen Sie den Halter schließlich vollständig, bevor Sie ihn lagern. Restfeuchtigkeit kann zu Korrosion führen oder ein Umfeld für mikrobielles Wachstum schaffen.

Richtige Lagerung für Langlebigkeit und Einsatzbereitschaft

Wie ein Halter gelagert wird, ist genauso wichtig wie seine Reinigung. Eine ordnungsgemäße Lagerung schützt das Gerät vor Umweltschäden und stellt sicher, dass es sofort einsatzbereit ist.

Die ideale Lagerumgebung

Der gereinigte Halter sollte in einer trockenen, belüfteten und staubfreien Umgebung gelagert werden. Ein spezieller Aufbewahrungskoffer oder ein sauberer Schrank ist ideal.

Dies verhindert die Ansammlung von Staub aus der Luft und schützt vor Feuchtigkeit, die empfindliche Oberflächenbeschichtungen oder Materialien beeinträchtigen kann.

Schutz vor Umwelteinflüssen

Lagern Sie den Halter fern von direktem Sonnenlicht und Feuchtigkeitsquellen. UV-Strahlung von Sonnenlicht kann bestimmte Materialien im Laufe der Zeit zersetzen, während Feuchtigkeit ein Hauptverursacher von Korrosion ist.

Demontage für Sicherheit und Organisation

Wenn der Probenhalter abnehmbare Teile hat, ist es am besten, diese vor der Lagerung zu demontieren.

Das separate Lagern von Komponenten verhindert versehentlichen Verlust und reduziert die Belastung an Verbindungspunkten, wodurch die zukünftige Montage einfacher und zuverlässiger wird.

Die Risiken unsachgemäßer Handhabung verstehen

Die Nichteinhaltung dieser Verfahren birgt erhebliche Risiken, die die Qualität Ihrer Arbeit beeinträchtigen und zu unnötigen Kosten führen können.

Risiko 1: Proben-Kreuzkontamination

Das unmittelbarste Risiko einer schlechten Reinigung ist die Kreuzkontamination. Rückstände einer früheren Probe können leicht auf die nächste übertragen werden, was zu verzerrten Daten, falsch positiven Ergebnissen oder völlig ungültigen Ergebnissen führen kann.

Risiko 2: Irreversible Geräteschäden

Die Verwendung der falschen Reinigungschemikalien oder abrasiver Werkzeuge kann zu dauerhaften Schäden an der Oberfläche oder Struktur des Halters führen. Dies führt nicht nur zu den Kosten für den Ersatz, sondern kann auch zu Ausfallzeiten führen, während auf neue Geräte gewartet wird.

Risiko 3: Ungenaue Messungen

Selbst wenn keine sichtbare Kontamination verursacht wird, kann ein verschmutzter oder beschädigter Halter die Analyse beeinträchtigen. Rückstände können Energie absorbieren oder reflektieren, elektrische Kontakte verändern oder die physikalische Positionierung der Probe ändern, was alles die Messgenauigkeit beeinträchtigt.

Checkliste vor Gebrauch: Sicherstellung der Einsatzbereitschaft

Die richtige Pflege nach Gebrauch schafft die Voraussetzungen für den Erfolg, aber eine letzte Überprüfung vor dem nächsten Gebrauch ist die letzte Verteidigungslinie zur Sicherstellung der Datenqualität.

- Führen Sie vor jedem Gebrauch eine schnelle Inspektion durch: Überprüfen Sie systematisch auf Anzeichen von Beschädigungen, Verformungen oder fehlenden Teilen, die während der Lagerung aufgetreten sein könnten.

- Führen Sie vor jedem Gebrauch ein abschließendes Abwischen durch: Verwenden Sie ein sauberes, fusselfreies Tuch, das mit einem geeigneten Lösungsmittel (wie hochreinem Alkohol) angefeuchtet ist, um Staub oder Öle zu entfernen, die sich auf der Oberfläche abgesetzt haben könnten.

Die Einhaltung dieses vollständigen Pflegezyklus verwandelt Ihre Ausrüstung von einem einfachen Werkzeug in ein zuverlässiges Instrument für präzise und wiederholbare Ergebnisse.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Probenentnahme | Probe vorsichtig mit weichen Werkzeugen entnehmen. | Kratzer und Beschädigungen der Oberfläche verhindern. |

| 2. Erste Reinigung | Mit einem fusselfreien Tuch abwischen. | Lose Partikel und Rückstände entfernen. |

| 3. Tiefenreinigung | Materialschonende Lösungsmittel (z. B. Alkohol) verwenden. | Hartnäckige Flecken und Verunreinigungen beseitigen. |

| 4. Letztes Spülen & Trocknen | Gründlich spülen und vollständig trocknen. | Korrosion und chemische Rückstände verhindern. |

| 5. Richtige Lagerung | In einem trockenen, staubfreien Koffer oder Schrank lagern. | Vor Umweltschäden und Staub schützen. |

Gewährleisten Sie die Integrität Ihrer Laborergebnisse und schützen Sie Ihre Investition in Präzisionsgeräte. Die richtige Wartung des Probenhalters ist grundlegend für zuverlässige Daten. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen Werkzeuge und die fachkundige Unterstützung, die Ihr Labor für konsistente, kontaminationsfreie Analysen benötigt.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen an Probenhalter zu besprechen und zu entdecken, wie unsere Lösungen die Effizienz und Datenqualität Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare XRD-Probenhalter für vielfältige Forschungsanwendungen

- Kundenspezifische PTFE-Waferhalter für Labor und Halbleiterfertigung

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Labor-Nass-Dreidimensional-Vibrationssiebmaschine

- Gummi-Vulkanisator Vulkanisationsmaschine Plattenvulkanisationspresse für Labor

Andere fragen auch

- Warum ist ein luftdichter Probenhalter mit einem Berylliumfenster für die XRD von Sulfid-Festkörperelektrolyten erforderlich?

- Welche spezifischen Lageranforderungen gibt es für einen Probenhalter? Schützen Sie die kritischen Werte Ihres Labors

- Was ist die Mindestprobe, die für die XRD-Analyse erforderlich ist? Optimieren Sie Ihre Materialanalyse

- Was ist der Unterschied zwischen den Techniken Röntgenfluoreszenzanalyse (RFA) und Röntgenbeugung (XRD)? Ein Leitfaden zur Auswahl des richtigen Analysewerkzeugs

- Was sind die Einschränkungen der IR-Spektroskopie? Die Grenzen für eine genaue Analyse verstehen