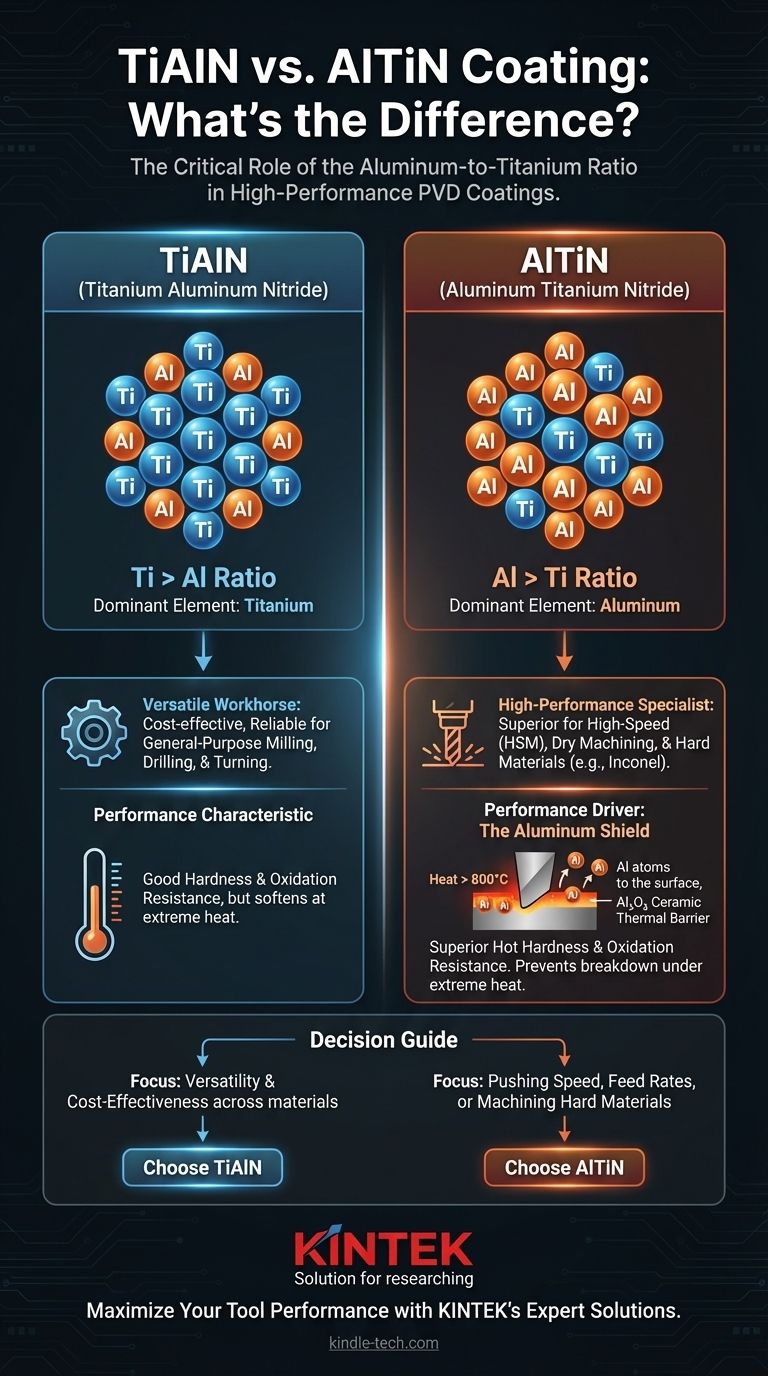

Im Wesentlichen liegt der Unterschied zwischen TiAlN und AlTiN im Verhältnis von Aluminium zu Titan. Obwohl beides Hochleistungs-PVD-Beschichtungen sind, enthält AlTiN eine höhere Konzentration an Aluminium als Titan (Al > Ti), während TiAlN mehr Titan als Aluminium enthält (Ti > Al). Diese scheinbar geringfügige chemische Unterscheidung hat erhebliche Auswirkungen auf die Leistung, insbesondere unter hohen Hitzeeinwirkungen.

Die Wahl zwischen TiAlN und AlTiN ist eine strategische Entscheidung, die auf Ihren Bearbeitungsparametern basiert. Der höhere Aluminiumgehalt von AlTiN verleiht ihm eine überlegene Warmhärte und Oxidationsbeständigkeit, was es zur bevorzugten Beschichtung für aggressive, Hochgeschwindigkeits- und Trockenbearbeitungsanwendungen macht, bei denen extreme Hitze entsteht.

Die Grundlage: Eine Geschichte von zwei Verhältnissen

Sowohl TiAlN (Titan-Aluminium-Nitrid) als auch AlTiN (Aluminium-Titan-Nitrid) sind fortschrittliche Beschichtungen, die mittels physikalischer Gasphasenabscheidung (PVD) aufgetragen werden. Sie gehören zu einer Familie von Beschichtungen, die auf dem Erfolg des ursprünglichen Titannitrid (TiN) aufbauen, indem sie Aluminium hinzufügen, um die Leistung dramatisch zu verbessern.

Der entscheidende Unterschied: Die atomare Zusammensetzung

Die Reihenfolge der Elemente im Namen ist eine Konvention, die verwendet wird, um das dominierende Metallelement in der Matrix der Beschichtung anzuzeigen.

- TiAlN: Das Verhältnis von Titan zu Aluminium ist größer als eins (Ti:Al > 1:1).

- AlTiN: Das Verhältnis von Aluminium zu Titan ist größer als eins (Al:Ti > 1:1).

Dieser Unterschied im Atomprozentsatz ist der Haupttreiber für ihre unterschiedlichen funktionellen Eigenschaften.

Wie das Verhältnis die Leistung bestimmt

Der Schlüssel zum Verständnis dieser Beschichtungen liegt darin, was an der Schneide passiert, wenn die Temperaturen stark ansteigen. Der Aluminiumgehalt ist das kritische leistungssteigernde Element.

Die Rolle des Aluminiums: Ein sich selbst bildender Schutzschild

Bei den hohen Temperaturen, die bei aggressiver Bearbeitung entstehen (typischerweise über 800 °C oder 1475 °F), wandert das Aluminium in der Beschichtung an die Oberfläche. Dort reagiert es mit dem Sauerstoff in der Luft und bildet eine nanodünne, hochstabile und schmierfähige Schicht aus Aluminiumoxid (Al₂O₃).

Diese keramische Schicht wirkt als thermische Barriere, isoliert das Werkzeug von der Hitze und verhindert, dass die Beschichtung selbst oxidiert und zerfällt.

Warmhärte und Temperaturbeständigkeit

Da AlTiN eine höhere Aluminiumkonzentration aufweist, kann es eine robustere und stabilere Aluminiumoxidschicht bilden.

Dies verleiht AlTiN eine signifikant höhere „Warmhärte“ – die Fähigkeit, seine Härte bei erhöhten Temperaturen beizubehalten. Obwohl beide Beschichtungen gut funktionieren, behält AlTiN seine Integrität bei Temperaturen bei, bei denen TiAlN beginnt, weicher zu werden und schneller zu verschleißen.

Ideale Anwendungsbereiche

TiAlN ist ein hochgradig vielseitiges und zuverlässiges Arbeitspferd unter den Beschichtungen. Es bietet eine deutliche Verbesserung gegenüber dem einfachen TiN und ist effektiv für eine breite Palette von Materialien und allgemeinen Fräs-, Bohr- und Drehoperationen.

AlTiN ist der Spezialist für Hochleistungsanwendungen. Es glänzt in anspruchsvollen Szenarien wie:

- Hochgeschwindigkeitsbearbeitung (HSM)

- Trocken- oder Minimalmengenschmierung (MQL) beim Zerspanen

- Bearbeitung schwieriger Materialien wie gehärtete Stähle, Titanlegierungen und Nickelbasis-Superlegierungen (Inconel).

In diesen Fällen ist die durch AlTiN gebotene überlegene thermische Stabilität bei der extremen Hitzeentwicklung ein entscheidender Vorteil.

Die Abwägungen verstehen

Obwohl AlTiN eine überlegene Hochtemperaturbeständigkeit bietet, ist es nicht immer die Standardwahl. Die optimale Auswahl hängt von einem klaren Verständnis des gesamten Betriebskontextes ab.

Kosten vs. Leistung

AlTiN-Beschichtungen sind aufgrund des komplexeren Abscheidungsprozesses, der zur Erzielung des hohen Aluminiumgehalts erforderlich ist, in der Regel teurer als TiAlN. Bei der allgemeinen Bearbeitung, bei der extreme Hitze keine Rolle spielt, rechtfertigen die Leistungssteigerungen von AlTiN möglicherweise nicht die zusätzlichen Kosten.

Sprödigkeit der Beschichtung

Die Erhöhung des Aluminiumgehalts kann manchmal zu einer leichten Zunahme der inneren Spannungen und der Sprödigkeit der Beschichtung führen. Bei Anwendungen mit starken Unterbrechungen oder Rattern könnte eine zähere, duktilere Beschichtung erforderlich sein, obwohl moderne AlTiN-Formulierungen dieses Problem weitgehend entschärft haben.

Die Bedeutung der Anwendungsqualität

Der Leistungsunterschied zwischen einem gut aufgebrachten TiAlN und einem schlecht aufgebrachten AlTiN kann vernachlässigbar sein. Die Qualität des PVD-Prozesses – einschließlich der Substratvorbereitung, der Abscheidungstemperatur und der Prozesskontrollen – ist ebenso entscheidend wie die chemische Formel der Beschichtung. Arbeiten Sie immer mit einem seriösen Beschichtungsanbieter zusammen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Beschichtung besteht nicht darin, im luftleeren Raum die „beste“ zu wählen, sondern die am besten geeignete für die spezifische Aufgabe, das Material und die Maschinenkapazität.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit und kostengünstiger Leistung über viele Materialien liegt: TiAlN ist eine hervorragende, zuverlässige Wahl, die eine deutliche Verbesserung gegenüber älteren Beschichtungstechnologien darstellt.

- Wenn Ihr Hauptaugenmerk darauf liegt, Geschwindigkeiten, Vorschübe oder die Bearbeitung harter Materialien zu maximieren: AlTiN ist der klare Gewinner, da seine überlegene Warmhärte und thermische Barrierebildung zu längerer Werkzeugstandzeit und besserer Leistung führt.

- Wenn Sie aufgrund extremer Hitze an der Schneide einen schnellen Werkzeugverschleiß feststellen: Der Wechsel von TiAlN zu AlTiN ist eine der effektivsten Lösungen, die Sie prüfen sollten.

Letztendlich ermöglicht Ihnen das Verständnis der Rolle des Aluminiums, die Chemie der Beschichtung direkt an die Physik Ihres Bearbeitungsvorgangs anzupassen.

Zusammenfassungstabelle:

| Beschichtung | Dominierendes Element | Schlüsselmerkmal | Am besten geeignet für |

|---|---|---|---|

| TiAlN | Titan (Ti > Al) | Vielseitig, kosteneffizient | Allgemeines Fräsen, Bohren und Drehen |

| AlTiN | Aluminium (Al > Ti) | Überlegene Warmhärte & Oxidationsbeständigkeit | Hochgeschwindigkeits-, Trocken- oder Hartmaterialbearbeitung (z. B. Inconel) |

Maximieren Sie Ihre Werkzeugleistung mit der richtigen Beschichtung

Die Wahl zwischen TiAlN und AlTiN ist entscheidend für die Optimierung der Werkzeugstandzeit und der Bearbeitungseffizienz. Das Expertenteam von KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungslaborgeräten und Verbrauchsmaterialien, einschließlich fortschrittlicher Beschichtungslösungen für die Fertigungsindustrie.

Wir helfen Ihnen bei der Auswahl der idealen PVD-Beschichtung für Ihre spezifische Anwendung, Materialien und Bearbeitungsparameter.

Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie unsere Expertise Ihre Abläufe verbessern kann. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Kundenspezifische PTFE-Waferhalter für Labor und Halbleiterfertigung

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Maßgeschneiderte PTFE Teflon Teile Hersteller Korrosionsbeständiger Reinigungsständer Blumenkorb

Andere fragen auch

- Was ist der Sputterprozess in der Halbleitertechnik? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung

- Welche Arten von einwandigen Kohlenstoffnanoröhren gibt es? Erklärung von Armchair-, Zigzag- und Chiral-Strukturen

- Was ist Sputtern von Dünnschichten? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung

- Welche Vorteile bietet das Ionenstrahl-Sputtern? Erzielen Sie überlegene Dünnschichtqualität und Präzision

- Welche Faktoren beeinflussen Dünnschichten? Meistern Sie die 4 Säulen der Dünnschichttechnik

- Was ist die chemische Gasphasenabscheidung von Graphen? Der skalierbare Weg zu hochwertigen Filmen

- Was ist Dünnschichtabscheidung in der Halbleitertechnik? Die Architektur moderner Chips auf atomarer Ebene

- Was sind die Anwendungen von Dünnschichten in der Nanotechnologie? Die Zukunft bauen, Atom für Atom