Kurz gesagt, gesputterte Atome weisen eine breite Energieverteilung auf, die typischerweise bis zu mehreren zehn Elektronenvolt (eV) reicht. Diese kinetische Energie ist erheblich höher als die von Atomen in herkömmlichen thermischen Prozessen und ist der Hauptgrund dafür, dass Sputtern dichte, gut haftende Dünnschichten erzeugt. Ein kleiner Teil dieser Atome kann auch ionisiert werden, was den Abscheidungsprozess weiter beeinflusst.

Die wichtigste Erkenntnis ist, dass die hohe, nicht-thermische Energie von gesputterten Atomen ein steuerbares Merkmal und nicht nur ein Nebenprodukt ist. Durch die Anpassung von Parametern wie dem Gasdruck können Sie diese Energie einstellen, um spezifische Filmeigenschaften zu erzielen, von außergewöhnlicher Haftung bis hin zur Minimierung der Substraterwärmung.

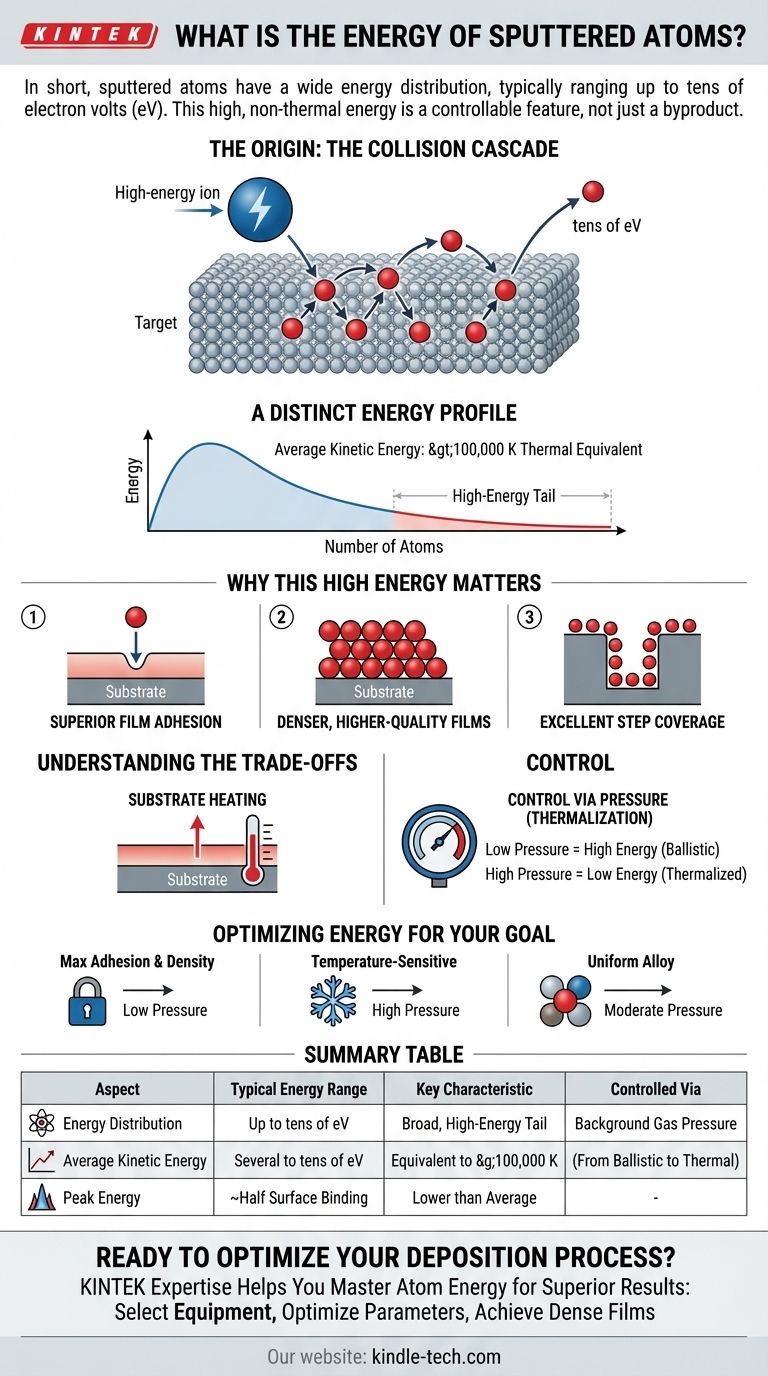

Der Ursprung der Energie gesputterter Atome

Um die praktischen Auswirkungen der Energie gesputterter Atome zu verstehen, müssen wir zunächst deren Quelle verstehen. Sie ist kein Ergebnis von Hitze, sondern von direktem Impulsübertrag.

Die Stoßkaskade

Das Sputtern beginnt, wenn ein Hochenergieion, das aus einem Plasma beschleunigt wird, auf ein festes Targetmaterial trifft. Dieser anfängliche Aufprall ist weitaus energiereicher als eine typische thermische Wechselwirkung und beinhaltet bei DC-Sputtern oft Spannungen von 3-5 kV.

Dieser Aufprall löst eine Kettenreaktion innerhalb des Targets aus, eine „Stoßkaskade“, bei der Atome ihre Nachbarn anstoßen. Diese Kaskade von Impulsübertragungen erreicht schließlich die Oberfläche, und wenn ein Atom an der Oberfläche genügend Energie erhält, um die Oberflächenbindungsenergie des Materials zu überwinden, wird es ausgestoßen.

Ein unterschiedliches Energieprofil

Die resultierende Energie dieser ausgestoßenen, oder „gesputterten“, Atome ist kein einzelner Wert, sondern eine breite Verteilung.

Die Verteilung erreicht typischerweise ein Maximum bei einer relativ geringen Energie – etwa der Hälfte der Oberflächenbindungsenergie des Targetmaterials. Sie weist jedoch einen langen „Hochenergieschwanz“ auf, was bedeutet, dass eine beträchtliche Anzahl von Atomen mit viel höheren Energien ausgestoßen wird.

Dies führt zu einer durchschnittlichen kinetischen Energie, die oft eine Größenordnung höher ist als der Spitzenwert der Verteilung, typischerweise im Bereich von mehreren bis zu zehn eV. Zum Vergleich: Dies entspricht einer thermischen Temperatur von über 100.000 K.

Warum diese hohe Energie wichtig ist

Das einzigartige Energieprofil gesputterter Atome überträgt sich direkt auf die wünschenswerten Eigenschaften gesputterter Dünnschichten und unterscheidet diesen Prozess von energieärmeren Methoden wie der thermischen Verdampfung.

Überlegene Filmhaftung

Wenn ein Hochenergie-Sputteratom auf das Substrat trifft, landet es nicht einfach sanft. Seine kinetische Energie ermöglicht es ihm, in die allerersten Atomschichten der Oberfläche einzudringen.

Dies erzeugt eine starke, durchmischte Grenzschicht, was zu einer weitaus besseren Filthaftung führt als bei verdampften Atomen, die nur eine geringe thermische Energie aufweisen und eine deutlichere Grenze bilden.

Dichtere, qualitativ hochwertigere Filme

Die Aufprallenergie fördert auch die Oberflächenmobilität. Ein ankommendes Atom verfügt über genügend Energie, um sich für kurze Zeit auf der Substratoberfläche zu bewegen, bevor es eine stabile Position einnimmt.

Dies ermöglicht es den Atomen, mikroskopische Hohlräume zu finden und aufzufüllen, was zu Filmen führt, die deutlich dichter, weniger porös sind und oft bessere optische und elektrische Eigenschaften aufweisen.

Ausgezeichnete Stufenabdeckung

Obwohl das Sputtern oft als Sichtlinienprozess betrachtet wird, treffen die energiereichen Teilchen aufgrund der Gasstreuung aus einem größeren Winkelspektrum auf das Substrat. Dies, kombiniert mit der hohen Oberflächenmobilität, ermöglicht es gesputterten Filmen, sich besser an komplexe Oberflächenstrukturen anzupassen und eine bessere Abdeckung über scharfen Stufen und in Gräben zu gewährleisten.

Die Abwägungen verstehen

Die hohe Energie gesputterter Atome ist ein mächtiges Werkzeug, birgt aber auch Herausforderungen, die für eine erfolgreiche Abscheidung bewältigt werden müssen.

Substraterwärmung

Das ständige Bombardement energiereicher Atome ist eine effiziente Methode zur Energieübertragung auf das Substrat. Diese kinetische Energie wird in Wärme umgewandelt, wodurch sich die Substrattemperatur während der Abscheidung erhöht.

Dies kann ein erhebliches Problem für temperaturempfindliche Materialien wie Kunststoffe oder bestimmte elektronische Komponenten darstellen und erfordert aktive Kühlung oder Prozessanpassungen.

Steuerung der Atomenergie durch Druck

Das effektivste Werkzeug zur Steuerung der Energie gesputterter Atome ist der Hintergrundgasdruck.

Bei sehr niedrigem Druck bewegen sich gesputterte Atome ungehindert zum Substrat und treffen mit ihrer maximalen Energie auf. Mit zunehmendem Druck erfahren diese Atome mehr Kollisionen mit dem Hintergrundgas und verlieren Energie in einem Prozess, der als Thermalisierung bezeichnet wird. Durch die Einstellung des Drucks kann der gesamte Energiebereich gesteuert werden, von hochenergetischem ballistischem Aufprall bis hin zu niederenergetischer thermischer Bewegung.

Das Risiko des Resputterns

Ein kleiner Prozentsatz der gesputterten Atome wird ionisiert. Diese Ionen können durch elektrische Felder in der Vakuumkammer beschleunigt werden und mit hoher Energie auf den wachsenden Film treffen.

Wenn diese Energie ausreicht, können sie bereits abgeschiedene Atome abschlagen oder „resputtern“. Dies kann die Zusammensetzung des Films verändern und Defekte verursachen, wenn es nicht richtig kontrolliert wird.

Energieoptimierung für Ihr Ziel

Die Kontrolle der Energie gesputterter Atome ist zentral für die Prozessentwicklung. Die ideale Energie hängt vollständig vom gewünschten Ergebnis für Ihre Dünnschicht ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Filthaftung und -dichte liegt: Arbeiten Sie bei niedrigeren Gasdrücken. Dies stellt sicher, dass die Atome mit hoher kinetischer Energie auf dem Substrat ankommen, was die Implantation und Oberflächenmobilität fördert.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf einem temperaturempfindlichen Substrat liegt: Verwenden Sie höhere Gasdrücke. Dies thermalisiert die gesputterten Atome, reduziert ihre Aufprallenergie und minimiert die Wärmeübertragung auf Ihr Substrat.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer gleichmäßigen Legierungszusammensetzung liegt: Ein mittlerer Druck ist oft am besten. Er hilft, die geringfügigen Unterschiede in der Energie- und Winkelverteilung zwischen verschiedenen gesputterten Elementen auszugleichen.

Letztendlich geht es bei der Beherrschung der Sputterabscheidung darum, die Energie des gesputterten Atoms zu verstehen und zu kontrollieren, um die präzise Filmstruktur aufzubauen, die Sie benötigen.

Zusammenfassungstabelle:

| Aspekt | Typischer Energiebereich | Schlüsselmerkmal |

|---|---|---|

| Energieverteilung | Bis zu mehreren zehn eV | Breite Verteilung mit einem Hochenergieschwanz |

| Spitzenenergie | ~Hälfte der Oberflächenbindungsenergie | Niedriger als die Durchschnittsenergie |

| Durchschnittliche kinetische Energie | Mehrere bis zu zehn eV | Entspricht einer thermischen Energie von >100.000 K |

| Gesteuert durch | Hintergrundgasdruck | Von hochenergetischem ballistischem bis zu niederenergetischer thermischer Bewegung |

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise Sputteranwendungen. Ganz gleich, ob Sie maximale Filthaftung auf robusten Substraten erzielen oder auf temperaturempfindliche Materialien abscheiden müssen, unsere Expertise hilft Ihnen, die Energie gesputterter Atome für überlegene Ergebnisse zu beherrschen.

Wir helfen Ihnen:

- Bei der Auswahl der richtigen Sputterausrüstung für Ihre spezifischen Material- und Substratanforderungen

- Bei der Optimierung von Prozessparametern wie dem Gasdruck zur Steuerung der Atomenergie und der Filmeigenschaften

- Beim Erreichen dichter, gut haftender Dünnschichten mit ausgezeichneter Stufenabdeckung

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Dünnschichtfähigkeiten Ihres Labors verbessern können. Nehmen Sie Kontakt mit unseren Experten auf für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

Andere fragen auch

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen