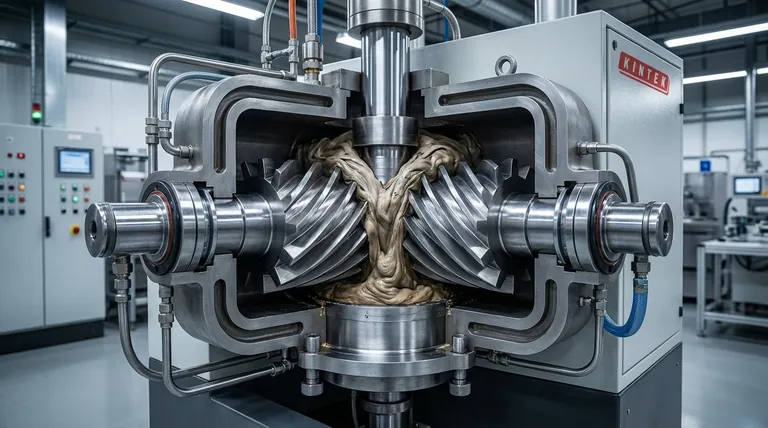

Im Kern besteht die interne Struktur eines Industriemischers aus einer Mischkammer, in der sich zwei Rotoren drehen, um Materialien zu scheren und zu mischen. Dieser Kern wird durch Systeme zum Laden, Abdichten, zur Temperaturregelung, Schmierung und Kraftübertragung unterstützt, die alle zusammenarbeiten, um eine homogene Mischung zu erzielen.

Das wesentliche Design eines Innenmischers umfasst zwei gegenläufige Rotoren in einer abgedichteten, temperaturkontrollierten Kammer. Die Wechselwirkung zwischen den Rotoren und der Kammerwand erzeugt die intensive Scher- und Mischwirkung, die für Materialien wie Gummi und Kunststoff erforderlich ist.

Die Kernkomponenten: Kammer und Rotoren

Die Hauptarbeit des Mischers findet in der Mischkammer statt, angetrieben durch die Wirkung der Rotoren. Diese beiden Komponenten definieren die grundlegende Leistungsfähigkeit der Maschine.

Die Mischkammer

Die Mischkammer ist der Hauptkörper, der das Material während der Verarbeitung enthält. Sie besteht typischerweise aus zwei C-förmigen Hälften, die miteinander verbunden sind.

Ein wichtiges Merkmal ist der doppelte zirkulierende Wassermantel, der in die Kammerwände integriert ist. Dieser ermöglicht entweder Kühlung oder Heizung und bietet die kritische Temperaturregelung, die für verschiedene Mischprozesse notwendig ist.

Die Rotoren

Die Rotoren sind die primären Arbeitselemente im Inneren der Kammer. Es gibt zwei davon, und sie sind so konstruiert, dass sie sich relativ zueinander drehen.

Oft drehen sich die Rotoren mit unterschiedlichen Geschwindigkeiten. Diese Differenzgeschwindigkeit, kombiniert mit der Geometrie der Rotoren und der Kammerwand, erzeugt die hohen Scherkräfte, die zum Plastifizieren und gründlichen Mischen des Materials erforderlich sind.

Unterstützungs- und Containmentsysteme

Um effektiv zu funktionieren, benötigen die Kernkomponenten Systeme, die das Material laden, unter Druck setzen und einschließen.

Oberer und unterer Bolzen

Der Begriff „Bolzen“ bezieht sich in diesem Zusammenhang auf die Mechanismen zum Laden und Entleeren. Der obere Bolzen, oft als Stößel oder Kolben bezeichnet, drückt das Material in der Kammer nach unten und stellt sicher, dass es mit den Rotoren in Kontakt kommt.

Der untere Bolzen fungiert als Entleertür, die sich öffnet, um die entleerte Charge aus der Kammer zu entfernen.

Die Dichtungsvorrichtung

Eine Dichtungsvorrichtung ist für jeden Innenmischer entscheidend. Diese Dichtungen befinden sich dort, wo die Rotorwellen aus der Mischkammer austreten.

Ihr Zweck ist es, das Austreten von Material zu verhindern und das Eindringen von Verunreinigungen in die Mischung zu unterbinden. Eine ordnungsgemäße Abdichtung ist sowohl für die Sicherheit als auch für die Produktqualität unerlässlich.

Verständnis der betrieblichen Kompromisse

Obwohl das Design robust ist, hängt seine Wirksamkeit von der Steuerung wichtiger Betriebsgrößen und der Antizipation von Verschleiß ab.

Die Herausforderung der Temperaturregelung

Die intensive Scherwirkung der Rotoren erzeugt eine erhebliche Menge an Reibungswärme. Das Kühlsystem muss leistungsstark genug sein, um dieser Wärme entgegenzuwirken und ein Anbrennen des Materials zu verhindern.

Umgekehrt erfordern einige Materialien, dass zu Beginn des Zyklus Wärme zugeführt wird, um sie zu erweichen. Das System muss reaktionsschnell genug sein, um dieses Gleichgewicht präzise zu steuern.

Verschleiß an Rotoren und Dichtungen

Die Rotoren und die Kammerwände unterliegen extremem abrasivem und korrosivem Verschleiß, insbesondere bei der Verarbeitung von gefüllten Compounds. Im Laufe der Zeit kann dieser Verschleiß die Effizienz des Mischers verringern.

Ebenso sind die Rotordichtungen hochverschleißanfällige Komponenten. Eine defekte Dichtung kann zu kostspieligem Materialaustritt und Ausfallzeiten für Reparaturen führen. Regelmäßige Inspektion und Wartung sind unerlässlich.

Wichtige Überlegungen für den Mischerbetrieb

Um dieses Verständnis anzuwenden, konzentrieren Sie sich darauf, wie diese Komponenten Ihre spezifischen Ziele beeinflussen.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Achten Sie genau auf das Kühl-/Heizsystem, um eine präzise Temperaturregelung während des gesamten Mischzyklus aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Maschine liegt: Führen Sie einen strengen Wartungsplan für das Schmiersystem ein und überprüfen Sie regelmäßig die Dichtungsvorrichtungen auf Verschleiß.

- Wenn Ihr Hauptaugenmerk auf der Mischeffizienz liegt: Verstehen Sie, wie die Rotoren und die Kraft des oberen Bolzens (Stößels) zusammenwirken, um die notwendige Scherwirkung für Ihr spezifisches Material zu erzeugen.

Letztendlich ist jede Komponente im Inneren des Mischers so konstruiert, dass sie im Zusammenspiel Rohmaterialien in ein gleichmäßiges, hochwertiges Produkt verwandelt.

Zusammenfassungstabelle:

| Komponente | Primäre Funktion | Wichtige Überlegung |

|---|---|---|

| Mischkammer | Enthält Material; temperaturkontrolliert über Wassermantel. | Entscheidend für präzises Wärmemanagement. |

| Rotoren | Zwei gegenläufige Elemente, die Materialien scheren und mischen. | Unterschiedliche Geschwindigkeiten und Geometrie definieren die Mischeffizienz. |

| Oberer Bolzen (Stößel) | Setzt Material unter Druck, gewährleistet Kontakt mit Rotoren. | Beeinflusst Scherkraft und Mischintensität. |

| Dichtungsvorrichtung | Verhindert Materialaustritt und Kontamination an Rotorwellen. | Eine hochverschleißanfällige Komponente, die regelmäßige Wartung erfordert. |

| Unterer Bolzen (Tür) | Entleert die fertige Mischcharge aus der Kammer. | Gewährleistet eine vollständige und saubere Chargenentnahme. |

Optimieren Sie Ihren Mischprozess mit KINTEK

Das Verständnis der internen Struktur Ihres Mischers ist der erste Schritt zur Maximierung von Effizienz und Produktqualität. Ob Ihr Fokus auf Prozesskonsistenz, Maschinenlebensdauer oder Mischeffizienz liegt, die richtige Ausrüstung und Unterstützung sind entscheidend.

KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien und erfüllt die präzisen Anforderungen von Laboren und F&E-Einrichtungen. Wir können Ihnen helfen, den idealen Mischer für Ihre Anwendung auszuwählen oder die Verbrauchsmaterialien und fachkundige Beratung bereitzustellen, die zur Aufrechterhaltung der Spitzenleistung erforderlich sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Mischanforderungen Ihres Labors unterstützen und Ihnen helfen können, jedes Mal ein gleichmäßiges, hochwertiges Produkt zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vortexmischer Orbitalschüttler Multifunktionaler Rotationsoszillationsmischer

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Labor-Interner Kautschukmischer Kautschuk-Knetmaschine zum Mischen und Kneten

- Labor-Schüttelmaschine mit Orbitalbewegung

- Hochscherhomogenisator für pharmazeutische und kosmetische Anwendungen

Andere fragen auch

- Welche Vorteile bietet die Coextrusion? Erzielen Sie Multi-Material-Effizienz und überragende Leistung

- Was ist ein Innen-Schneckenmischer? Ein Leitfaden zum schonenden, effizienten Pulvermischen

- Was ist der Mischprozess von Gummi? Meistern Sie die Schritte für überlegene Compound-Qualität

- Was stellen Spritzgießmaschinen her? Massenproduktion der Kunststoffteile in Ihrem Leben

- Was ist ein Zweiwalzenmischer? Polymer-Mischen meistern für F&E und Qualitätskontrolle

- Was ist das Blasfolienextrusionsverfahren? Meistern Sie die Kunst der Herstellung starker, nahtloser Kunststofffolien

- Was sind die Nachteile des Extrusionsverfahrens? Hohe Kosten und geometrische Grenzen erklärt

- Welche Arten der Gummimischung gibt es? Wählen Sie die richtige Methode für Ihren Produktionsumfang