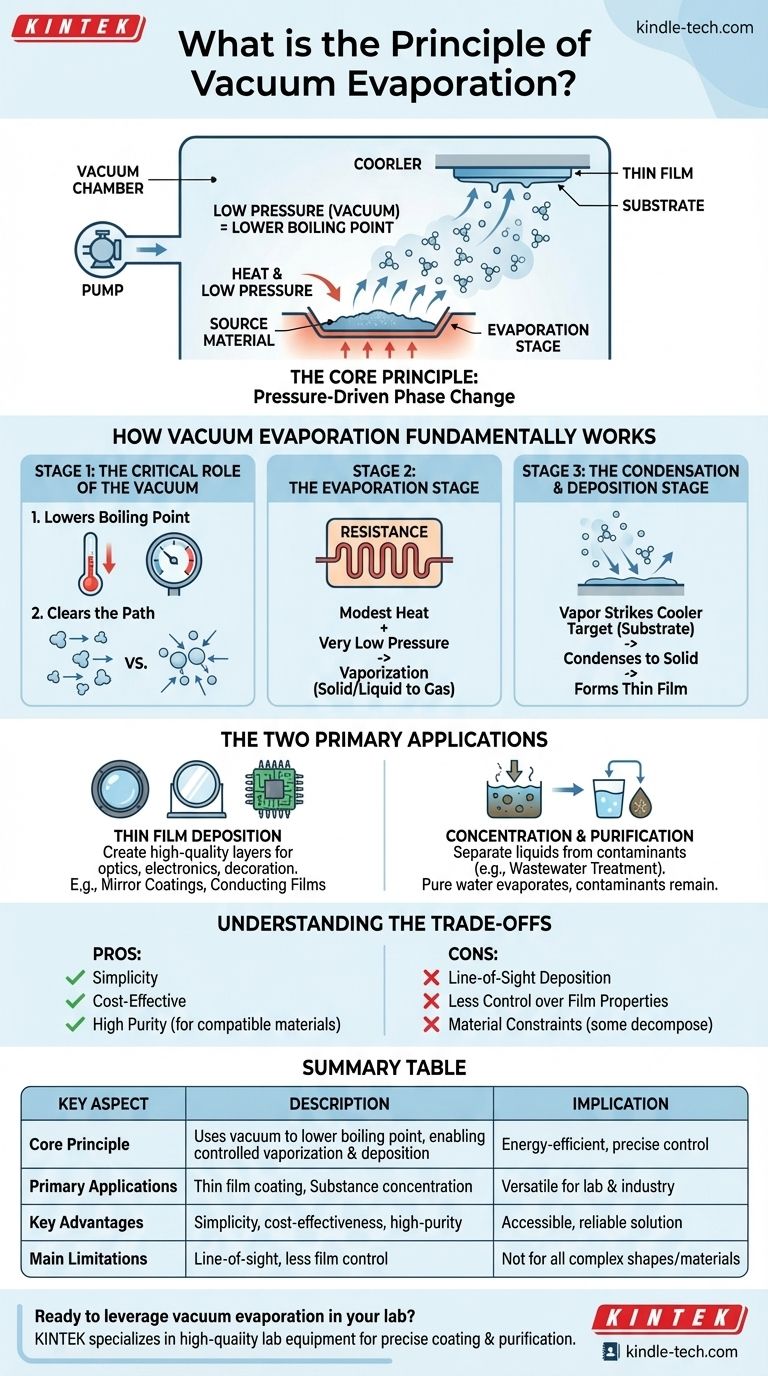

Im Kern ist die Vakuumverdampfung ein Prozess, der ein Vakuum nutzt, um den Siedepunkt eines Materials drastisch zu senken, wodurch es von einem Feststoff oder einer Flüssigkeit in einen Dampf übergeht. Dieser Dampf bewegt sich ungehindert durch die Vakuumkammer und kondensiert auf einer kühleren Zieloberfläche. Diese grundlegende Technik ist eine Form der Physikalischen Gasphasenabscheidung (PVD), die für alles verwendet wird, von der Anbringung von Spiegelbeschichtungen bis zur Konzentration chemischer Lösungen.

Das zentrale Prinzip der Vakuumverdampfung besteht nicht darin, extreme Hitze zu verwenden, sondern den Druck zu manipulieren. Durch die Erzeugung eines Vakuums wird es für Materialien erheblich einfacher zu verdampfen, was ihren kontrollierten Transport und ihre Abscheidung auf einem Ziel oder ihre Trennung von einer Mischung ermöglicht.

Wie die Vakuumverdampfung grundlegend funktioniert

Der gesamte Prozess ist eine dreistufige physikalische Umwandlung, die innerhalb einer Vakuumkammer orchestriert wird. Jede Stufe ist entscheidend für das Endergebnis.

Die entscheidende Rolle des Vakuums

Die Vakuumumgebung erfüllt zwei unterschiedliche und lebenswichtige Zwecke.

Erstens senkt sie den Siedepunkt des Ausgangsmaterials. So wie Wasser auf einem hohen Berg bei einer niedrigeren Temperatur kocht, verdampfen alle Materialien leichter, wenn der Druck um sie herum reduziert wird. Dies ermöglicht die Verdampfung, ohne Temperaturen zu benötigen, die das Material selbst beschädigen könnten.

Zweitens räumt sie den Weg für die verdampften Atome frei. Durch das Entfernen von Luft und anderen Gasmolekülen stellt das Vakuum sicher, dass das verdampfte Material in einer geraden Linie ohne Kollisionen direkt zum Substrat gelangen kann, was für die Bildung eines sauberen, hochreinen Films unerlässlich ist.

Die Verdampfungsstufe

Nachdem das Vakuum hergestellt ist, wird das Ausgangsmaterial erhitzt. Eine gängige Methode ist die Widerstandsverdampfung, bei der ein elektrischer Strom durch einen Halter (oft als „Boot“ bezeichnet) geleitet wird, der das Material enthält, wodurch es sich erhitzt.

Die Kombination dieser mäßigen Hitze und des sehr niedrigen Drucks bewirkt, dass das Material die Phase wechselt, entweder siedet (flüssig zu gasförmig) oder sublimiert (fest zu gasförmig), wodurch ein Dampf aus Atomen oder Molekülen freigesetzt wird.

Die Kondensations- und Abscheidungsstufe

Dieser Dampf wandert durch die Kammer, bis er auf eine kühlere Oberfläche trifft, die absichtlich als Ziel platziert ist. Dieses Ziel wird als Substrat bezeichnet.

Bei Kontakt kühlen die verdampften Atome schnell ab, verlieren Energie und kondensieren wieder in einen festen Zustand, wodurch sich ein dünner, gleichmäßiger Film auf der Oberfläche des Substrats bildet.

Die beiden Hauptanwendungen

Obwohl das Prinzip dasselbe bleibt, wird die Vakuumverdampfung zur Erreichung von zwei sehr unterschiedlichen Zielen eingesetzt: dem Beschichten einer Oberfläche oder der Trennung von Substanzen.

Dünnschichtabscheidung

Dies ist die häufigste Anwendung, die zur Erstellung hochwertiger Schichten für technische und dekorative Zwecke verwendet wird. Das Ziel ist der Aufbau einer neuen Schicht auf dem Substrat.

Zu den Anwendungen gehören optische Interferenzbeschichtungen auf Linsen, reflektierende Spiegelbeschichtungen und elektrisch leitende Filme für die Elektronik. Wenn es zur Abscheidung von Metallen wie Aluminium verwendet wird, wird der Prozess oft als Vakuummetallisierung bezeichnet. Durch die gleichzeitige Verwendung mehrerer Quellen können komplexe Legierungen und Verbundfilme hergestellt werden.

Konzentration und Reinigung

In diesem Zusammenhang besteht das Ziel nicht darin, ein Substrat zu beschichten, sondern eine Flüssigkeit von gelösten Verunreinigungen zu trennen. Dies ist eine äußerst wirksame Methode zur Abwasserbehandlung.

Hier wird das kontaminierte Wasser im Vakuum erhitzt, wodurch das reine Wasser leicht verdampft und die Verunreinigungen (die viel höhere Siedepunkte haben) zurückbleiben. Der reine Wasserdampf wird dann an anderer Stelle kondensiert und gesammelt, wodurch das Abfallvolumen erheblich reduziert wird.

Die Kompromisse verstehen

Obwohl die Vakuumverdampfung leistungsstark ist, ist sie keine universelle Lösung. Es ist wichtig, ihre inhärenten Einschränkungen zu verstehen.

Einfachheit vs. Kontrolle

Die Vakuumverdampfung ist einer der einfachsten und kostengünstigsten PVD-Prozesse. Diese Einfachheit geht jedoch auf Kosten der Kontrolle. Im Vergleich zu fortschrittlicheren Techniken wie dem Sputtern bietet sie weniger Einfluss auf Filmeigenschaften wie Dichte und Haftung.

Sichtlinienabscheidung (Line-of-Sight)

Die verdampften Atome bewegen sich in einer geraden Linie von der Quelle zum Substrat. Dies bedeutet, dass der Prozess eine schlechte „Wurfweite“ hat, was es sehr schwierig macht, komplexe dreidimensionale Formen gleichmäßig zu beschichten, wenn keine hochentwickelten Drehvorrichtungen verwendet werden.

Materialbeschränkungen

Der Prozess beruht auf der Erhitzung eines Materials auf seinen Verdampfungspunkt. Einige komplexe Verbindungen können sich beim Erhitzen zersetzen oder auseinanderfallen, was sie für diese Methode ungeeignet macht. Andere erfordern extrem hohe Temperaturen, die praktisch nicht zu erreichen sind.

Wie Sie dies auf Ihr Projekt anwenden

Die effektive Anwendung dieses Prinzips hängt vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Erstellung einfacher, hochreiner Beschichtungen liegt: Die Vakuumverdampfung ist eine kostengünstige und zuverlässige Methode, insbesondere für optische, dekorative oder einfache metallische Schichten.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Abwasser oder der Substanzkonzentration liegt: Der Prozess bietet eine energieeffiziente Möglichkeit, Flüssigkeiten von gelösten Feststoffen zu trennen, ohne dass zusätzliche Chemikalien erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Erstellung dichter, haltbarer Filme für hochbelastete Anwendungen liegt: Sie sollten fortschrittlichere PVD-Techniken wie das Sputtern in Betracht ziehen, die eine größere Kontrolle über die endgültige Filmstruktur und -eigenschaften bieten.

Letztendlich ist das Verständnis dieses Kernprinzips der druckgesteuerten Phasenänderung der Schlüssel zur Nutzung der Vakuumverdampfung sowohl für die industrielle Reinigung als auch für die Nanotechnik.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Kernprinzip | Verwendet Vakuum, um den Siedepunkt zu senken und so eine kontrollierte Verdampfung und Abscheidung zu ermöglichen. |

| Hauptanwendungen | Dünnschichtbeschichtung (z. B. Optik, Elektronik) und Substanzkonzentration (z. B. Abwasserbehandlung). |

| Hauptvorteile | Einfachheit, Kosteneffizienz, hochreine Ergebnisse für kompatible Materialien. |

| Haupteinschränkungen | Sichtlinienabscheidung, geringere Kontrolle über Filmeigenschaften im Vergleich zu fortschrittlichen PVD-Methoden. |

Bereit, die Vakuumverdampfung in Ihrem Labor einzusetzen? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich Vakuumverdampfungssystemen, die auf präzise Beschichtungs- und Reinigungsaufgaben zugeschnitten sind. Unsere Lösungen helfen Ihnen, überlegene Dünnschichten und eine effiziente Stofftrennung mit Zuverlässigkeit und Leichtigkeit zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung