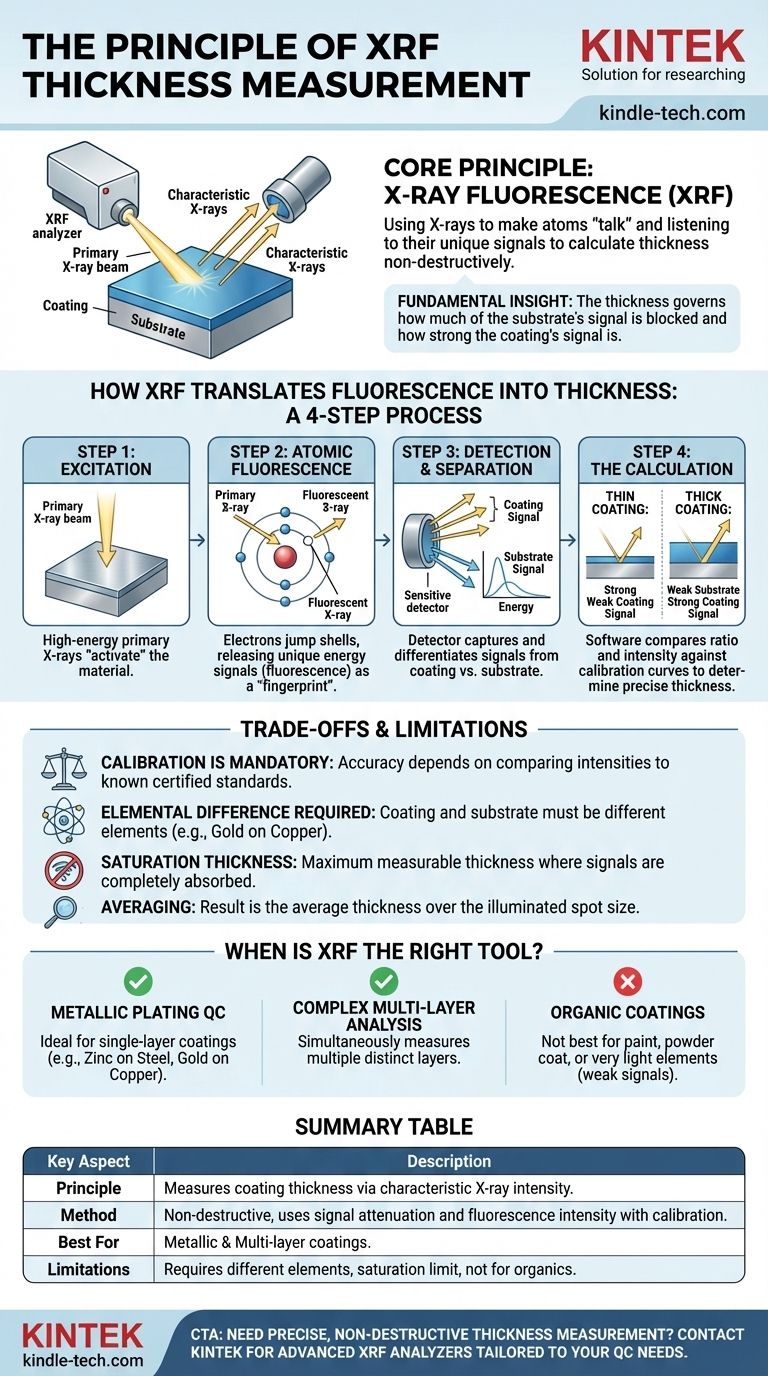

Im Kern beruht das Prinzip der Röntgenfluoreszenz (RFA)-Dickenmessung darauf, Röntgenstrahlen zu verwenden, um Atome dazu zu bringen, „zu sprechen“, und dann zuzuhören, was sie sagen. Ein RFA-Analysator schießt einen primären Röntgenstrahl auf eine beschichtete Probe, wodurch Atome sowohl in der Beschichtung als auch im darunter liegenden Material (Substrat) ihre eigenen, einzigartigen, charakteristischen Röntgenstrahlen emittieren. Durch die Messung der Intensität der Signale, die von jeder Schicht zurückkommen, kann das Instrument die Dicke der Beschichtung präzise berechnen, ohne sie jemals zu berühren.

Die grundlegende Erkenntnis ist folgende: Die Dicke einer Beschichtung bestimmt direkt, wie stark das Signal des Substrats blockiert wird und wie stark das eigene Signal der Beschichtung ist. Die RFA misst dieses Verhältnis zwischen den Signalen, um eine schnelle, zerstörungsfreie und hochgenaue Dickenmessung zu liefern.

Wie die RFA Fluoreszenz in Dicke umwandelt

Um das Prinzip zu verstehen, ist es am besten, es in eine Abfolge von Ereignissen zu unterteilen. Jeder Schritt ist ein entscheidender Teil eines hochkontrollierten physikalischen Prozesses.

Schritt 1: Anregung durch primäre Röntgenstrahlen

Der Prozess beginnt, wenn das Instrument einen fokussierten Strahl energiereicher Röntgenstrahlen erzeugt. Dieser Primärstrahl wird auf einen kleinen Punkt auf der Oberfläche der Probe gerichtet. Betrachten Sie diesen Strahl als die anfängliche Energiequelle, die das Material „aktiviert“.

Schritt 2: Atomare Fluoreszenz

Wenn diese primären Röntgenstrahlen auf die Probe treffen, übertragen sie genügend Energie, um ein Elektron aus der inneren Schale eines Atoms herauszuschlagen. Dies erzeugt eine instabile Leerstelle.

Um Stabilität wiederzuerlangen, fällt ein Elektron aus einer energiereicheren äußeren Schale sofort herab, um das Loch zu füllen. Dieser Übergang setzt eine bestimmte Energiemenge in Form eines sekundären Röntgenstrahls frei, ein Prozess, der als Fluoreszenz bezeichnet wird.

Entscheidend ist, dass die Energie dieses fluoreszierenden Röntgenstrahls der einzigartige „Fingerabdruck“ des Elements ist, von dem er stammt. Ein Goldatom emittiert ein anderes Röntgenstrahlsignal als ein Kupferatom oder ein Zinkatom.

Schritt 3: Detektion und Signaltrennung

Ein hochempfindlicher Detektor im RFA-Analysator erfasst diese zurückkehrenden fluoreszierenden Röntgenstrahlen. Die Elektronik des Analysators kann zwischen den Energieniveaus unterscheiden und so zählen, wie viele Röntgenstrahlen vom Beschichtungsmaterial und wie viele vom Substratmaterial stammen.

Schritt 4: Das Berechnungsprinzip

Hier findet die Messung statt. Die Software des Instruments analysiert die Signalintensitäten auf eine von zwei Hauptarten:

-

Abschwächung des Substratsignals: Je dicker die Beschichtung wird, desto mehr absorbiert sie die fluoreszierenden Röntgenstrahlen, die versuchen, aus dem darunter liegenden Substrat zu entweichen. Eine dünne Beschichtung lässt viele Substratsignale durch, während eine dicke Beschichtung die meisten davon blockiert.

-

Intensität des Beschichtungssignals: Umgekehrt gilt: Je dicker die Beschichtung, desto mehr Atome stehen zur Anregung zur Verfügung. Dies führt zu einem stärkeren Fluoreszenzsignal von der Beschichtung selbst.

Durch den Vergleich des Verhältnisses und der Intensität des Beschichtungssignals im Verhältnis zum Substratsignal mit vorab geladenen Kalibrierungskurven berechnet die Software die exakte Dicke.

Verständnis der Kompromisse und Einschränkungen

Obwohl die RFA-Technologie leistungsstark ist, ist sie keine universelle Lösung. Das Verständnis ihrer Betriebsanforderungen ist der Schlüssel zu ihrer effektiven Nutzung.

Die entscheidende Rolle der Kalibrierung

Ein RFA-Analysator misst die Dicke nicht absolut. Er misst Signalintensitäten und vergleicht diese mit Daten von Kalibrierungsstandards – zertifizierten Proben mit bekannter Schichtdicke. Eine genaue Kalibrierung ist die Grundlage für eine genaue Messung.

Elementare Unterscheidung ist zwingend erforderlich

Die RFA beruht darauf, den „Fingerabdruck“ der Beschichtung von dem des Substrats unterscheiden zu können. Daher müssen die Beschichtung und das Substrat aus unterschiedlichen Elementen bestehen. Sie können die RFA nicht verwenden, um die Dicke einer Aluminiumbeschichtung auf einem Aluminiumsubstrat zu messen.

Sättigungsdicke

Für jede Materialkombination gibt es eine maximale Dicke, die die RFA messen kann. Dies wird als Sättigungsdicke bezeichnet. Darüber hinaus ist die Beschichtung so dick, dass sie die primären Röntgenstrahlen vollständig absorbiert, bevor sie das Substrat erreichen, oder sie blockiert alle Fluoreszenzsignale vom Substrat. Der Analysator kann dann nur melden, dass die Dicke diesen Grenzwert erreicht hat oder ihn überschreitet.

Mittelwertbildung über die Fleckengröße

Das Messergebnis ist eine Durchschnittsdicke über den Bereich, der vom Röntgenstrahl beleuchtet wird (die „Fleckengröße“). Dies ist bei gleichmäßigen Oberflächen kein Problem, kann aber bei der Messung kleiner oder unregelmäßig geformter Komponenten eine Rolle spielen.

Wann ist RFA das richtige Werkzeug?

Die korrekte Anwendung dieser Technologie hängt vollständig von Ihrem Messziel ab.

- Wenn Ihr Hauptaugenmerk auf schneller, zerstörungsfreier Qualitätskontrolle für metallische Überzüge liegt: RFA ist der Industriestandard für die Messung einlagiger Beschichtungen wie Zink auf Stahl, Gold auf Kupfer oder Chrom auf Messing.

- Wenn Ihr Hauptaugenmerk auf der Analyse komplexer, mehrschichtiger Beschichtungen liegt: Fortschrittliche RFA ist ideal, da sie gleichzeitig die Dicke mehrerer verschiedener Schichten messen kann, wie z. B. Gold über Nickel über einer Kupferbasis.

- Wenn Ihr Hauptaugenmerk auf der Messung organischer Beschichtungen (Farbe, Pulverbeschichtung) oder sehr leichter Elemente liegt: RFA ist im Allgemeinen nicht die beste Wahl, da diese Materialien ein sehr schwaches Fluoreszenzsignal erzeugen. Andere Methoden wie Wirbelstrom oder Ultraschall sind oft besser geeignet.

Indem Sie verstehen, wie die RFA elementare Fingerabdrücke und Signalintensität nutzt, können Sie ihre Leistungsfähigkeit für eine präzise Qualitätskontrolle effektiv nutzen.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Prinzip | Misst die Schichtdicke durch Analyse der Intensität charakteristischer Röntgenstrahlen, die von Beschichtungs- und Substratschichten emittiert werden. |

| Methode | Zerstörungsfrei, basiert auf Signalabschwächung und Fluoreszenzintensität im Vergleich zu Kalibrierungsstandards. |

| Am besten geeignet für | Metallische Beschichtungen (z. B. Zink auf Stahl, Gold auf Kupfer), Mehrschichtbeschichtungen. |

| Einschränkungen | Erfordert unterschiedliche Elemente für Beschichtung/Substrat; hat eine Sättigungsdickenbegrenzung; nicht ideal für organische Beschichtungen. |

Benötigen Sie eine präzise, zerstörungsfreie Dickenmessung für Ihre Beschichtungen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fortschrittliche RFA-Analysatoren, die auf die Qualitätskontrollanforderungen Ihres Labors zugeschnitten sind. Unsere Lösungen liefern schnelle, genaue Ergebnisse für metallische und mehrschichtige Beschichtungen und stellen sicher, dass Ihre Produkte die höchsten Standards erfüllen. Kontaktieren Sie uns noch heute, um das perfekte RFA-Werkzeug für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Messzylinder 10/50/100 ml

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für PTFE-Büchner-Trichter und Dreieckstrichter

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Optisches ultra-klares Glassubstrat für Labor K9 B270 BK7

Andere fragen auch

- Was ist der Mechanismus des reaktiven Sputterns? Ein Leitfaden zur Dünnschichtabscheidung

- Wie lange dauert das Sintern von Kupferpulver? Optimieren Sie Ihren Prozess für maximale Dichte und Festigkeit

- Welche Automatisierungs- und KI-Funktionen werden in ULT-Gefrierschränke integriert? Sichern Sie Ihre Proben mit proaktiver Intelligenz

- Was ist der Prozess des Gold-Sputterns? Ein Leitfaden zur hochpräzisen Dünnschichtabscheidung

- Aus welchem Material besteht eine Filterpresse? Warum verstärktes Polypropylen der Industriestandard ist

- Was ist ein indirekter Lichtbogenofen? Präzises, sauberes Metallschmelzen meistern

- Welche Arten des Sinterns gibt es in der Pulvermetallurgie? Ein Leitfaden zu Festphasen-, Flüssigphasen- und Druckverfahren

- Welches Material ist extrem hitzebeständig? Ordnen Sie das richtige Material Ihrer extremen Anwendung zu