In der Fertigung ist das Kalandrieren ein spezialisiertes Verfahren zur Herstellung von großvolumigen, hochwertigen Kunststofffolien und -bahnen aus einem geschmolzenen Polymer. Der Kern der Methode besteht darin, das erhitzte, formbare Material durch eine Reihe großer, gegenläufig rotierender Walzen zu pressen, um es in eine kontinuierliche Schicht mit präziser Dicke zu formen. Es wird am häufigsten im Zusammenhang mit PVC und anderen modifizierten Thermoplasten verwendet.

Beim Kalandrieren handelt es sich im Grunde um einen Formgebungsprozess, der immense Hitze und Druck von rotierenden Zylindern nutzt, um eine Masse geschmolzenen Polymers in eine präzise dimensionierte Folie oder Bahn umzuwandeln. Sein Wert liegt in der Fähigkeit, kontinuierlich hochwertige Materialien in großem Maßstab zu produzieren.

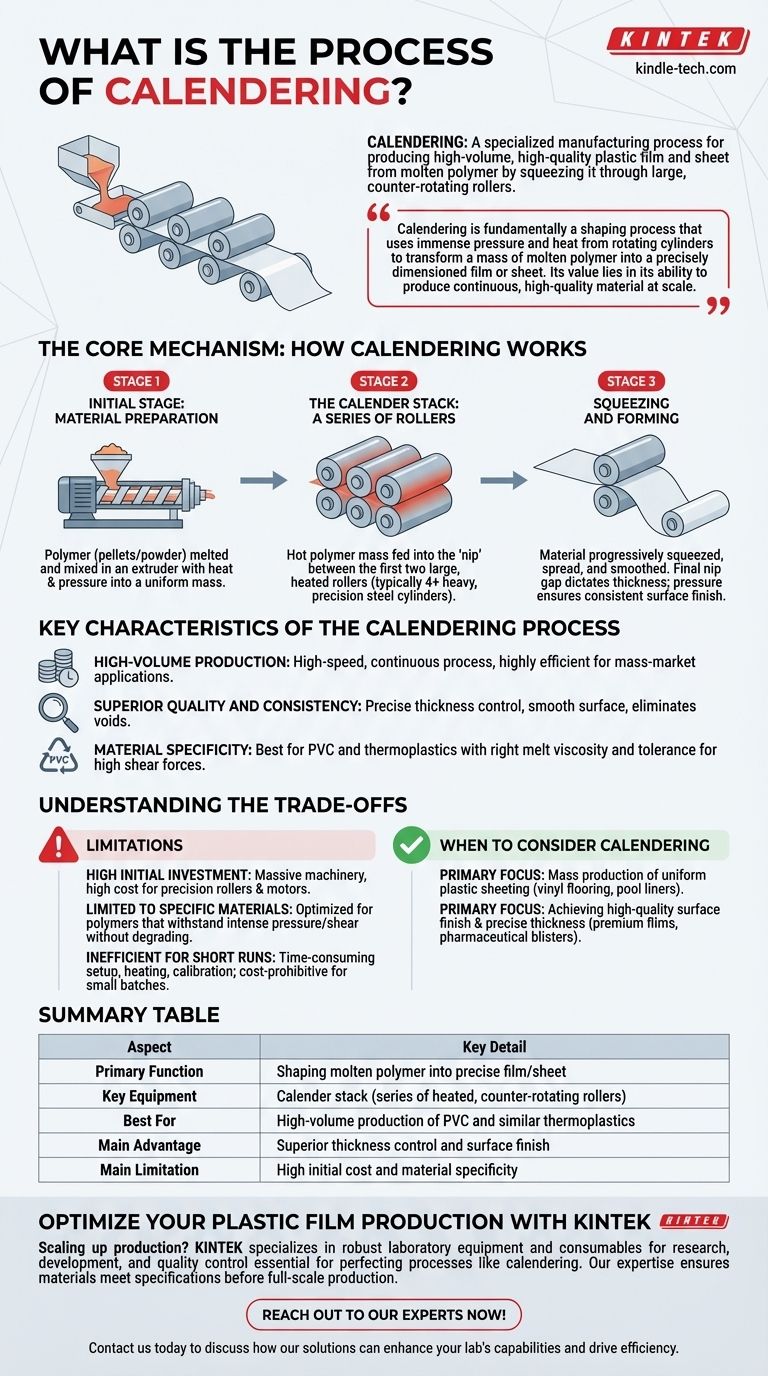

Der Kernmechanismus: Wie das Kalandrieren funktioniert

Der Kalanderprozess ist ein kontinuierlicher Vorgang, der nahtlos vom Rohmaterial zur fertigen Folien- oder Bahnenrolle übergeht. Er lässt sich in verschiedene Stufen unterteilen, die sich um den „Kalanderstapel“ der Walzen drehen.

Die Anfangsphase: Materialvorbereitung

Der Prozess beginnt mit der Vorbereitung des Polymers. Der Kunststoff, oft in Pellet- oder Pulverform, wird in einem Extruder geschmolzen und gemischt, wo er intensiver Hitze und Druck ausgesetzt wird, um eine homogene, viskose Masse zu erzeugen, die zum Formen bereit ist.

Der Kalanderstapel: Eine Reihe von Walzen

Diese heiße Polymermasse wird dann direkt in den Spalt, den sogenannten „Walzenspalt“, zwischen den ersten beiden großen, beheizten Walzen einer Maschine namens Kalander eingeleitet. Diese Maschinen verwenden typischerweise vier oder mehr dieser schweren, präzisionsgefertigten Stahlzylinder.

Pressen und Formen

Während das Material die aufeinanderfolgenden Spalten zwischen den Walzen durchläuft, wird es schrittweise gepresst, verteilt und geglättet. Die Spaltgröße zwischen dem letzten Satz von Walzen bestimmt die endgültige Dicke der Bahn, während der immense Druck für ein gleichmäßiges, hochwertiges Oberflächenfinish sorgt.

Hauptmerkmale des Kalanderprozesses

Das Verständnis der definierenden Eigenschaften des Kalandrierens hilft zu verdeutlichen, warum es gegenüber anderen Verfahren zur Folien- und Bahnenherstellung bevorzugt wird.

Großvolumige Produktion

Das Kalandrieren ist ein kontinuierlicher Hochgeschwindigkeitsprozess. Sobald er läuft, kann er mit bemerkenswerter Effizienz riesige Mengen an Folien oder Bahnen produzieren und eignet sich daher ideal für Massenanwendungen.

Überlegene Qualität und Konsistenz

Dieser Prozess zeichnet sich durch die Herstellung von Folien mit sehr präziser Dickenkontrolle und einer glatten, gleichmäßigen Oberfläche aus. Die schweren Walzen üben enormen Druck aus, wodurch Lufteinschlüsse und Unvollkommenheiten im Material beseitigt werden.

Materialspezifität

Dieses Verfahren ist nicht für alle Kunststoffe geeignet. Es wird hauptsächlich für PVC und bestimmte andere Thermoplaste verwendet, die die richtige Schmelzviskosität und Toleranz gegenüber den hohen Scherkräften des Prozesses aufweisen.

Die Kompromisse verstehen

Obwohl es leistungsstark ist, ist das Kalandrieren keine universelle Lösung. Seine Spezialisierung bringt spezifische Einschränkungen mit sich, die entscheidend zu berücksichtigen sind.

Hohe Anfangsinvestition

Kalanderlinien umfassen massive, schwere Maschinen, die erhebliche Kapitalinvestitionen erfordern. Die Kosten für die Präzisionswalzen und die leistungsstarken Motoren, die sie antreiben, machen diese Technologie in der Implementierung teuer.

Beschränkt auf bestimmte Materialien

Der Prozess ist für Materialien optimiert, die den intensiven Druck- und Scherkräften standhalten können, ohne sich zu zersetzen. Dies schränkt die Bandbreite der kompatiblen Polymere im Vergleich zu anderen Methoden wie der Extrusion ein.

Ineffizient für kurze Läufe

Die Einrichtung, das Aufheizen und die Kalibrierung einer Kalanderlinie sind zeitaufwändig. Dies macht das Verfahren für geringe Produktionsmengen oder kundenspezifische Einzelanfertigungen sehr ineffizient und kostspielig.

Wann sollte man das Kalandrieren in Betracht ziehen

Die Entscheidung für das Kalandrieren wird ausschließlich von den spezifischen Zielen Ihrer Produktionsumgebung bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion gleichmäßiger Kunststoffbahnen liegt: Das Kalandrieren ist aufgrund seiner hohen Geschwindigkeit und des gleichmäßigen, wiederholbaren Ausstoßes für Produkte wie Vinylböden oder Poolauskleidungen eine ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf einem hochwertigen Oberflächenfinish und präziser Dicke liegt: Der immense Druck der Walzen macht das Kalandrieren überlegen für Anwendungen wie hochwertige Dekorfolien oder pharmazeutische Blisterverpackungen.

- Wenn Ihr Hauptaugenmerk auf geringen Produktionsmengen oder Materialvielfalt liegt: Alternativen wie die Flachfolienextrusion wären für kleinere Projekte oder eine breitere Palette von Kunststoffen kostengünstiger und flexibler.

Letztendlich ist die Wahl des Kalandrierens eine strategische Entscheidung für Großbetriebe, bei denen Materialkonsistenz und Produktionsvolumen von größter Bedeutung sind.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Hauptfunktion | Formen von geschmolzenem Polymer zu präziser Folie/Bahn |

| Schlüsselausrüstung | Kalanderstapel (Reihe beheizter, gegenläufiger Walzen) |

| Am besten geeignet für | Großvolumige Produktion von PVC und ähnlichen Thermoplasten |

| Hauptvorteil | Überlegene Dickenkontrolle und Oberflächengüte |

| Haupteinschränkung | Hohe Anschaffungskosten und Materialspezifität |

Optimieren Sie Ihre Kunststofffolienproduktion mit KINTEK

Steigern Sie die Produktion von hochwertigen PVC- oder Thermoplastbahnen? Die Präzision und Konsistenz des Kalanderprozesses sind entscheidend für Ihren Erfolg. Wir bei KINTEK sind spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, die die Forschung, Entwicklung und Qualitätskontrolle unterstützen, die für die Perfektionierung von Herstellungsprozessen wie dem Kalandrieren unerlässlich sind.

Unsere Expertise hilft sicherzustellen, dass Ihre Materialien vor der vollen Produktion exakte Dicke- und Oberflächenspezifikationen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und die Effizienz Ihrer Fertigungspipeline steigern können.

Kontaktieren Sie jetzt unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Kleine Labor-Gummi-Kalandriermaschine

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Labor-Blasfolienextrusionsmaschine Dreischicht-Co-Extrusions-Folienblasmaschine

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

Andere fragen auch

- Welche Inhaltsstoffe werden bei der Kautschukmischung verwendet? Ein Leitfaden zur essentiellen Formel

- Was ist das Prinzip des Kalandrierens? Veredelung der Stoffoberfläche durch Hitze und Druck

- Was bewirkt Kalandrieren bei Stoffen? Verwandeln Sie Aussehen, Haptik und Leistung von Stoffen

- Was ist eine Kalandriermaschine? Veredelung von Materialoberflächen mit Präzision

- Was ist der Unterschied zwischen Mahlen und Pulverisieren? Erzielen Sie die perfekte Partikelgröße für Ihre Anwendung