Gummiverarbeitungsmaschine

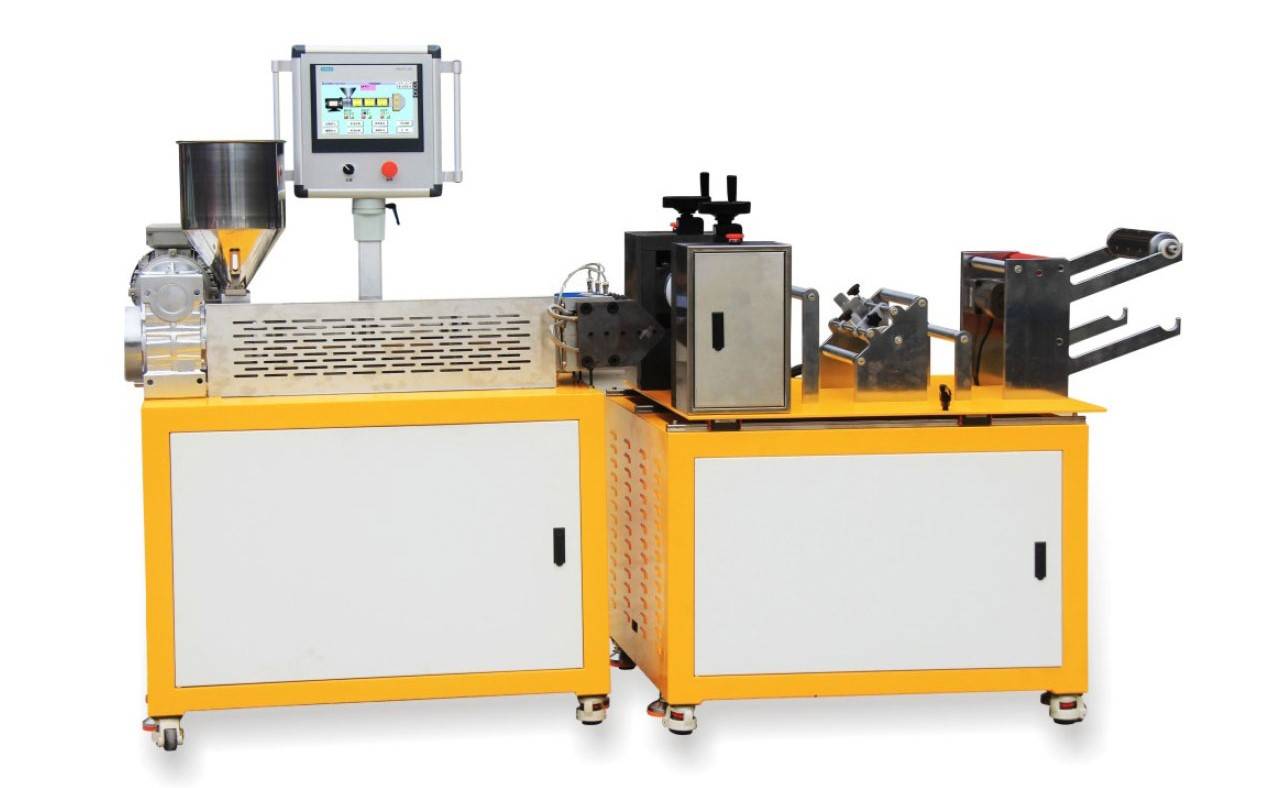

Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

Artikelnummer : RPM-02

Preis variiert je nach Spezifikationen und Anpassungen

- Durchmesser der Schraube

- 25mm (oder kundenspezifisch)

- L:D(Verhältnis von Länge zu Durchmesser)

- 33:1(oder kundenspezifisch)

- Schneckendrehzahl

- 0-95rpm(Frequenzumwandlung Drehzahlregelung)

- Leistung des Motors

- 4KW(oder kundenspezifisch)

- Breite der Matrizenlippe

- 300mm(oder kundenspezifisch)

Versand:

Kontaktieren Sie uns um Versanddetails zu erhalten. Genießen Sie Garantie für pünktliche Lieferung.

Warum uns wählen

Einfacher Bestellprozess, Qualitätsprodukte und engagierter Support für Ihren Geschäftserfolg.

Einleitung

Die Gießfolienmaschine ist für die Formgebung von Gießfilmprodukten aus Polymermaterialien konzipiert. Sie verfügt über mehrere Verarbeitungsfunktionen wie Gießen, Extrudieren, Strecken und Compoundieren und realisiert durch das SPS-System eine programmgesteuerte integrierte Verknüpfung, um präzise Prozesse zu gewährleisten. Zu den Produktmerkmalen gehören das Gießen von Folien aus verschiedenen Polymermaterialien, hochpräzise Führungsschienen von versteckten Kalendereinheiten sowie importierte Schmelzdosierpumpen und Drucksensoren. Ihr Anwendungsbereich umfasst die Forschung und Entwicklung von Gießprodukten, die Optimierung von Formulierungen, die Qualitätskontrolle, die Optimierung von Prozessparametern sowie Lehre und wissenschaftliche Forschung.

Details & Teile

Die einlagige Gießfolienmaschine: Konzentriert sich auf die branchenbezogene Forschung zur Formgebung von Polymer-Gießfilmprodukten, zur Plattenextrusion, zur Prüfung von Materialeigenschaften, zur Prozessoptimierung, zur Prüfung der Produktqualität usw. Sie kann Formgebungs- und Verarbeitungstests wie Extrusion, Gießen, Strecken und Compoundieren durchführen;

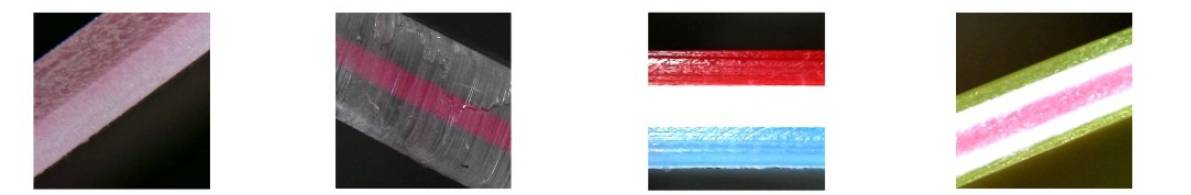

- Mehrschichtige Coextrusions-Gießfolienmaschine

- Nachdem mehrere Polymerschmelzen durch die Coextrusionsdüse gesammelt wurden, bilden sie einen Folzenschmelzfluss, der aus mehreren Schichten unterschiedlicher Polymerschmelzen besteht, und nach dem Abkühlen erhält man eine mehrschichtige coextrudierte Folie oder Platte;

- Die integrierte Verknüpfung der SPS-Programmsteuerung zur Durchführung von Extrusions-, Schmelzdosier-, Schmelzdrucküberwachungs-, Gieß-, Kalander-, Wickel- oder Schneidprozessen.

- Die importierte Schmelzdosierpumpe ist mit einem Drucksensor zur Überwachung des Schmelzdrucks ausgestattet, der sicherstellt, dass die Schmelzdurchflussrate stets konstant ist.

Anwendung

- Folienbildungs-Simulation: Durch den Kalander- oder Streckprozess wird der Folienbildungsprozess in der tatsächlichen Produktion simuliert, um sicherzustellen, dass die im Labor hergestellte Folie eine ähnliche Struktur und Leistung wie die Folie in der industriellen Produktion aufweist.

- Leistungsprüfung: Die hergestellte Folie kann für verschiedene Leistungstests verwendet werden, wie z. B. Zugfestigkeit, Bruchdehnung, Wärmeschrumpfung, Lichtdurchlässigkeit, Trübung usw., um die Qualität und Anwendbarkeit der Folie zu bewerten.

- Formulierungsoptimierung: Durch Anpassung der Rohstoffformulierung und der Prozessparameter kann die Labor-Kalander-/Stretch-Gießfolienmaschine Forschern helfen, die Folienformulierung zu optimieren, um spezifische Leistungsanforderungen zu erfüllen.

- Entwicklung neuer Materialien: Für die Entwicklung neuer Materialien kann diese Ausrüstung verwendet werden, um die Formgebungsleistung und potenzielle Anwendungen neuer Materialien schnell zu bewerten und den Transformationsprozess neuer Materialien vom Labor zur industriellen Produktion zu beschleunigen.

- Qualitätskontrolle: Während des Produktionsprozesses können Laborgeräte zur Stichprobenentnahme und Prüfung verwendet werden, um sicherzustellen, dass die Qualität jeder Foliencharge den Standards entspricht und die Ausschussrate reduziert wird.

Eigenschaften

- Vielseitigkeit: Unterstützt Gießfolienbildung und Laminierprozesse verschiedener Polymermaterialien, um die Verarbeitungsanforderungen unterschiedlicher Materialien zu erfüllen.

- SPS-System-Programmsteuerung: Durch das fortschrittliche SPS-System wird die integrierte Steuerung von Extrusions-, Gieß-, Kalander- und Wickelprozessen realisiert, um die Produktionseffizienz und Bedienkomfort zu verbessern.

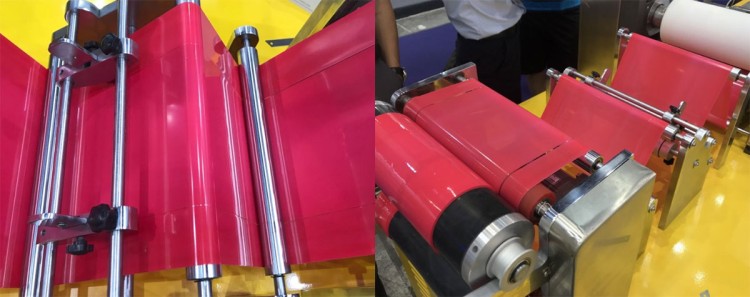

- Versteckte Kalendereinheit: Verwendet hochpräzise Führungsschienen für einen reibungslosen Betrieb und erleichtert gleichzeitig die Demontage und Reinigung der Form, um die Wartungszeit zu verkürzen.

- Mehrschichtige Coextrusionstechnologie: Mehrere Polymerschmelzen werden durch die Coextrusionsdüse gesammelt, um einen Folzenschmelzfluss zu bilden, der aus mehreren Schichten unterschiedlicher Polymerschmelzen besteht, und nach dem Abkühlen erhält man eine mehrschichtige coextrudierte Folie oder Platte.

- Präzisionssteuerung: Ausgestattet mit importierten Schmelzdosierpumpen und Drucksensoren, Echtzeitüberwachung des Schmelzdrucks, Gewährleistung der Konsistenz des Schmelzflusses und damit der Produktqualität.

Technische Daten

| Modell-Nr. | RPM-02A | RPM-02B |

|---|---|---|

| Name | Einschichtig | Dreischichtig |

| Schneckendurchmesser | 25mm (oder kundenspezifisch) | |

| L:D (Längen-zu-Durchmesser-Verhältnis) | 33:1 (oder kundenspezifisch) | |

| Schneckendrehzahl | 0-95 U/min (Drehzahlregelung durch Frequenzumwandlung) | |

| Motorleistung | 4KW (oder kundenspezifisch) | |

| Düsenlippenbreite | 300mm (oder kundenspezifisch) | |

| Optionale Konfiguration | 3CC Schmelzpumpe oder kundenspezifisch, Manuelles oder hydraulisches Siebwechsler, Drucksensor, Drucksensor, Abwickelvorrichtung | |

| Kalanderteil | 160x350mmx2 oder kundenspezifisch | |

| Einbaumethode des Kalanderwalze | Vertikal oder parallel | |

| Wickelvorrichtung | Reibungswicklung | |

| (B*T*H) Volumen | 2800*800*1650mm | 3500*1600*2200mm |

| Gewicht (kg) | ≈750kg | ≈1,2T |

| Stromversorgung | 3∮, AC380V | |

Vertraut von Branchenführern

FAQ

Was Ist Eine Gießfolienmaschine, Und Wie Funktioniert Sie?

Was Sind Die Hauptanwendungen Von Gießfolienmaschinen?

Welche Vorteile Bietet Die Verwendung Einer Gießfolienmaschine Gegenüber Anderen Folienherstellungsverfahren?

Was Sind Die Wichtigsten Parameter, Die Beim Betrieb Einer Gießfolienmaschine Zu Beachten Sind?

Wie Gewährleistet Eine Gießfolienanlage Eine Gleichmäßige Foliendicke Und -qualität?

4.7 / 5

Incredible speed and precision, a game-changer for our lab!

4.8 / 5

Top-notch quality and durability, worth every penny.

4.9 / 5

Technologically advanced, simplifies our casting process beautifully.

4.7 / 5

Efficient and reliable, a must-have for any dental lab.

4.8 / 5

Outstanding value for money, highly recommend!

4.9 / 5

Revolutionary technology, enhances our lab's capabilities.

4.7 / 5

Fast delivery and excellent customer service.

4.8 / 5

Impressive build quality, very durable.

4.9 / 5

State-of-the-art features, boosts our productivity.

4.7 / 5

Exceptional performance, exceeded our expectations.

4.8 / 5

User-friendly and efficient, a great addition to our lab.

4.9 / 5

Highly advanced, perfect for precision casting needs.

4.7 / 5

Reliable and sturdy, handles high workloads with ease.

4.8 / 5

Innovative design, enhances our casting accuracy.

4.9 / 5

Excellent value and support, couldn't be happier.

Produktdatenblatt

Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

Fordern Sie ein Angebot an

Unser professionelles Team wird Ihnen innerhalb eines Werktages antworten. Sie können uns gerne kontaktieren!

Ähnliche Produkte

Kleine Labor-Gummi-Kalandriermaschine

Kleine Labor-Gummi-Kalandriermaschinen werden zur Herstellung dünner, kontinuierlicher Bahnen aus Kunststoff- oder Gummimaterialien verwendet. Sie werden häufig in Labors, kleinen Produktionsanlagen und Prototypenwerkstätten eingesetzt, um Folien, Beschichtungen und Laminate mit präziser Dicke und Oberflächengüte herzustellen.

Labor-Blasfolienextrusionsmaschine Dreischicht-Co-Extrusions-Folienblasmaschine

Die Labor-Blasfolienextrusion wird hauptsächlich verwendet, um die Machbarkeit der Folienblasen von Polymermaterialien und den Kolloidzustand der Materialien sowie die Dispersion von Farbdispersionen, kontrollierten Mischungen und Extrudaten zu untersuchen.

Zweiwellen-Extruder-Kunststoffgranuliermaschine

Die Zweiwellen-Extruder-Kunststoffgranuliermaschine ist für Misch- und Verarbeitungsversuche von technischen Kunststoffen, modifizierten Kunststoffen, Kunststoffabfällen und Masterbatches konzipiert.

Ähnliche Artikel

Elektronenstrahl-Verdampfungsbeschichtung: Vorteile, Nachteile und Anwendungen

Ein eingehender Blick auf die Vor- und Nachteile der Elektronenstrahlverdampfungsbeschichtung und ihre verschiedenen Anwendungen in der Industrie.

Entwurf von Dünnschichtsystemen: Prinzipien, Überlegungen und praktische Anwendungen

Eine eingehende Untersuchung der Konstruktionsprinzipien von Dünnschichtsystemen, technologische Überlegungen und praktische Anwendungen in verschiedenen Bereichen.

Kontrolle der Schichtdickentoleranz bei der Magnetron-Sputter-Beschichtung

Erörtert Methoden zur Gewährleistung der Schichtdickentoleranz bei der Magnetron-Sputter-Beschichtung für eine optimale Materialleistung.

Warum Ihr Laminiergerät Dokumente ruiniert – und wie Sie das für immer verhindern

Haben Sie es satt, dass Ihr Laminiergerät Thermodrucke oder Fotos in schwarze Schlieren verwandelt? Entdecken Sie den einfachen Grund, warum das passiert, und wie Sie die richtige Methode wählen.

Elektronenstrahlverdampfung:Fortgeschrittene Dünnschichtherstellung

Erforscht die Technologie und Anwendungen der Elektronenstrahlverdampfung in der Dünnschichtproduktion.

Was ist eine isostatische Pressmaschine?

Isostatisches Formen ist ein Formverfahren, das die Inkompressibilität eines flüssigen Mediums und die gleichmäßige Druckübertragung nutzt. Es eignet sich für pulverdichte Teile mit gleichem Druck in alle Richtungen. Das Prinzip besteht darin, die Form mit einem flüssigen Medium, beispielsweise Wasser, zu füllen und dann die Form einem gleichmäßigen Druck auszusetzen. Der Druck wird durch einen Kolben oder eine flexible Membran aufgebracht.

Umfassender Leitfaden zum isostatischen Pressen: Arten, Prozesse und Merkmale(3)

Isostatisches Pressen ist ein vielseitiges Herstellungsverfahren, das in verschiedenen Branchen weit verbreitet ist. Dabei wird ein Material aus allen Richtungen dem gleichen Druck ausgesetzt, um eine gleichmäßige Dichte und Form zu erreichen. Das isostatische Pressen bietet zahlreiche Vorteile, wie z. B. die Möglichkeit zur Herstellung komplexer Formen, Gleichmäßigkeit der Materialeigenschaften und hohe Präzision.

Umfassender Leitfaden zum isostatischen Pressen: Prozesse und Funktionen

Isostatisches Pressen ist ein vielseitiges Herstellungsverfahren, das in verschiedenen Branchen weit verbreitet ist. Dabei wird ein Material aus allen Richtungen dem gleichen Druck ausgesetzt, um eine gleichmäßige Dichte und Form zu erreichen. Das isostatische Pressen bietet zahlreiche Vorteile, wie z. B. die Möglichkeit zur Herstellung komplexer Formen, Gleichmäßigkeit der Materialeigenschaften und hohe Präzision. Dieser umfassende Leitfaden befasst sich mit den verschiedenen Arten des isostatischen Pressens, einschließlich Kalt-, Warm- und Heißpressen. Wir werden die Prozesse, Funktionen und Anwendungen jedes Typs untersuchen und Ihnen ein umfassendes Verständnis dieser wesentlichen Fertigungstechnik vermitteln. Also lasst uns eintauchen!

Isostatisches Pressen verstehen: Verfahren, Vorteile, Grenzen und Anwendungen

Isostatisches Pressen ist ein Herstellungsverfahren, das zahlreiche Vorteile und Anwendungen in verschiedenen Branchen bietet. Dabei wird ein Material aus allen Richtungen mit gleichem Druck beaufschlagt, um eine gleichmäßige Dichte und Form zu erreichen. Dieses Verfahren ist im Vergleich zu anderen Produktionstechniken besonders vorteilhaft.

Auswahl einer isostatischen Pressvorrichtung für das High-Density Molding

Ein eingehender Blick auf isostatische Presstechniken und die Auswahl von Geräten für das High-Density-Molding.

Isostatische Presstechnik: Revolutionierung der Verdichtung von keramischen Werkstoffen

Erfahren Sie, wie isostatische Pressverfahren die keramischen Eigenschaften verbessern, eine theoretische Dichte von 100 % erreichen und Porosität beseitigen.

Verfahren zur Herstellung von Zirkoniumdioxid-Keramikstäben: Isostatisches Pressen vs. Trockenpressen

Ein Vergleich zwischen isostatischem Pressen und Trockenpressen bei der Herstellung von Zirkoniumdioxid-Keramikstäben, wobei Unterschiede und Vorteile herausgestellt werden.