Im Wesentlichen ist reaktives Sputtern ein Dünnschichtabscheidungsverfahren, das ein Verbundmaterial erzeugt, indem ein reaktives Gas in eine Standard-Sputterumgebung eingebracht wird. Anstatt einfach ein reines Metall von einem Target abzuscheiden, verwendet diese Methode ein Gas wie Sauerstoff oder Stickstoff, um eine chemische Reaktion auszulösen, die die gesputterten Metallatome in eine Oxid- oder Nitridschicht auf der Substratoberfläche umwandelt.

Das Kernprinzip des reaktiven Sputterns besteht nicht darin, das Material des Targets abzuscheiden, sondern ein neues Material während des Prozesses zu erzeugen. Durch die präzise Steuerung der Mischung aus einem inerten Sputtergas und einem reaktiven Gas können hochwertige Verbundschichten aus einem einfachen Metalltarget gebildet werden.

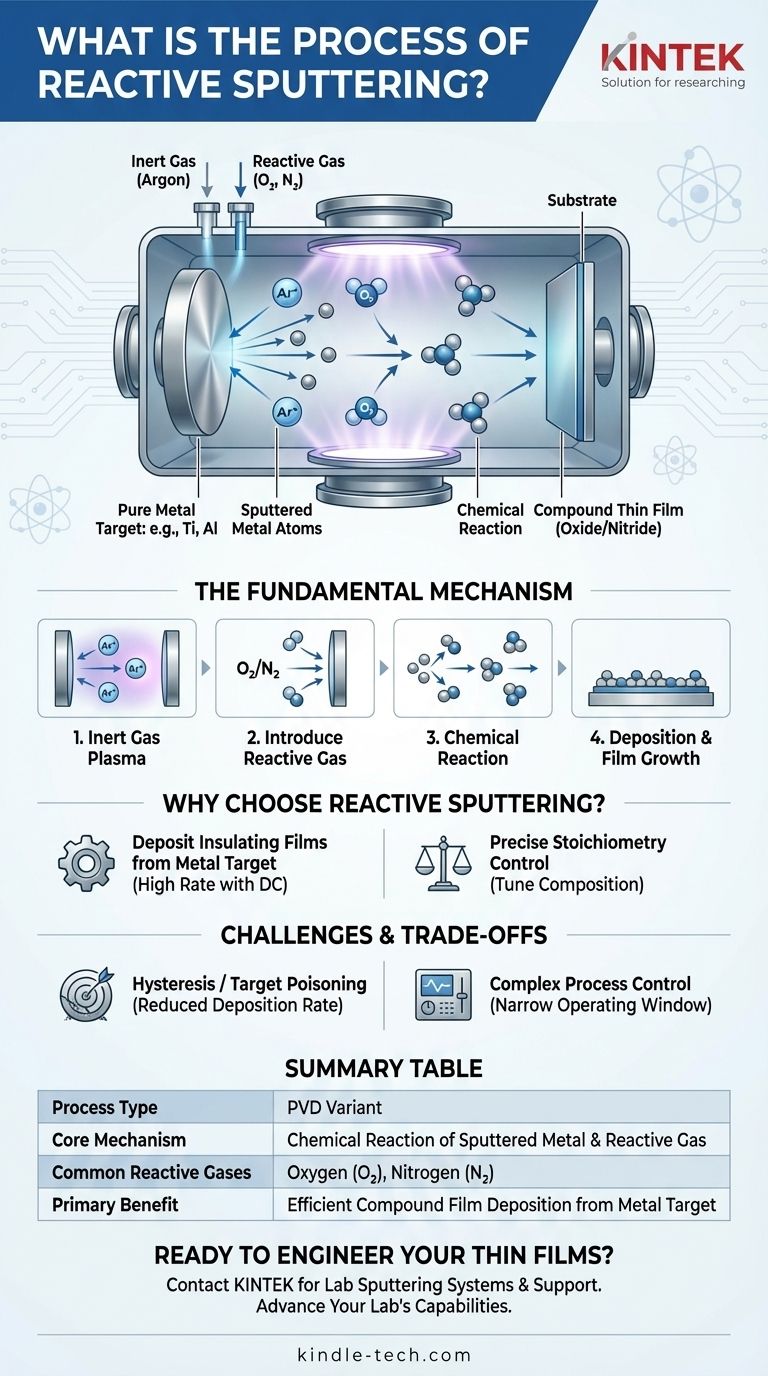

Der grundlegende Mechanismus: Vom Metall zum Verbundwerkstoff

Reaktives Sputtern ist eine leistungsstarke Variante einer Standard-PVD-Technik (Physical Vapor Deposition). Der Prozess findet in einer Vakuumkammer statt und umfasst mehrere unterschiedliche Schritte zum Aufbau der endgültigen Schicht.

Die Rolle des Inertgases (Argon)

Zuerst wird die Vakuumkammer auf einen sehr niedrigen Druck evakuiert. Anschließend wird ein Inertgas, am häufigsten Argon (Ar), eingeleitet. Durch Anlegen einer Hochspannung wird ein Plasma erzeugt, ein Materiezustand, der energiereiche, positiv geladene Argonionen enthält.

Diese Argonionen werden auf das Target beschleunigt, eine Platte aus reinem Ausgangsmaterial (z. B. Titan, Aluminium, Silizium). Der Aufprall dieser Ionen schlägt Atome physisch vom Target ab, ein Prozess, der als Sputtern bekannt ist.

Die Einführung des reaktiven Gases

Dies ist der entscheidende Schritt des reaktiven Sputterns. Ein zweites, reaktives Gas – typischerweise Sauerstoff (O2) oder Stickstoff (N2) – wird zusammen mit dem Argon sorgfältig in die Kammer geleitet.

Die Flussrate dieses Gases ist ein kritischer Regelparameter. Sie bestimmt die Art und Zusammensetzung der endgültigen Schicht.

Die chemische Reaktion und Abscheidung

Während die gesputterten Metallatome vom Target zum Substrat wandern, kollidieren sie und reagieren chemisch mit den Molekülen des reaktiven Gases. Diese Reaktion kann im Raum zwischen Target und Substrat oder direkt auf der Substratoberfläche selbst stattfinden.

Beispielsweise reagieren gesputterte Titanatome mit Stickstoffgas zu Titannitrid (TiN). Die resultierenden Verbundmoleküle kondensieren dann auf dem Substrat (wie einem Siliziumwafer oder Werkzeugstahl) und bilden eine dünne Schicht mit völlig anderen Eigenschaften als das ursprüngliche Metalltarget.

Warum reaktives Sputtern wählen?

Ingenieure und Wissenschaftler wählen diese Methode, um spezifische Herausforderungen zu lösen, die andere Abscheidungstechniken weniger effektiv bewältigen. Ihre Vorteile liegen hauptsächlich in der Materialflexibilität und Prozesseffizienz.

Abscheidung von Isolierschichten aus einem Metalltarget

Viele wertvolle Verbundschichten, wie Aluminiumoxid (Al₂O₃) oder Siliziumnitrid (Si₃N₄), sind elektrische Isolatoren. Das direkte Sputtern dieser "dielektrischen" Materialien von einem Keramiktarget ist möglich, erfordert jedoch teure Hochfrequenz-Stromversorgungen (RF) und führt oft zu sehr niedrigen Abscheideraten.

Reaktives Sputtern bietet eine clevere Umgehung. Sie können eine günstigere, effizientere Gleichstromversorgung (DC) verwenden, um ein leitfähiges Metalltarget (wie Aluminium oder Silizium) zu sputtern, während das reaktive Gas die gewünschte Isolierschicht bildet.

Erreichen präziser Stöchiometrie

Der Prozess bietet eine außergewöhnliche Kontrolle über die chemische Zusammensetzung oder Stöchiometrie der abgeschiedenen Schicht. Durch sorgfältige Anpassung des Partialdrucks des reaktiven Gases können Sie ein breites Spektrum von Materialien erzeugen.

Dies ermöglicht die Erzeugung von unterstöchiometrischen Schichten, vollständig stöchiometrischen Schichten oder sogar komplexen gradierten Schichten, bei denen sich die Zusammensetzung mit der Schichtdicke ändert.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, ist reaktives Sputtern ein komplexer Prozess mit kritischen Kompromissen, die für erfolgreiche und wiederholbare Ergebnisse sorgfältig gemanagt werden müssen.

Der „Hysterese-Effekt“ und die Targetvergiftung

Die größte Herausforderung ist ein Phänomen, das als Hysterese oder Targetvergiftung bekannt ist. Ist der Fluss des reaktiven Gases zu hoch, beginnt das reaktive Gas, eine Verbundschicht auf der Oberfläche des Sputtertargets selbst zu bilden.

Eine oxidierte oder nitrierte Targetoberfläche sputtert viel langsamer als eine reine Metalloberfläche. Dies führt zu einem plötzlichen und dramatischen Abfall der Abscheiderate. Das Management des Prozesses, um im Hochraten-„Metallmodus“ zu bleiben, ohne das Target vollständig zu vergiften, ist eine wichtige operative Fähigkeit.

Komplexität der Prozesssteuerung

Das optimale Fenster für reaktives Sputtern ist oft sehr eng. Der Prozess ist äußerst empfindlich gegenüber dem Gleichgewicht zwischen Pumpgeschwindigkeit, Gasflussraten und Plasmaleistung. Um eine stabile und wiederholbare Abscheiderate zu erreichen, sind ausgeklügelte Rückkopplungsregelsysteme erforderlich, die den Prozess in Echtzeit überwachen.

Abscheiderate vs. andere Methoden

Während reaktives Sputtern von einem Metalltarget im Allgemeinen schneller ist als HF-Sputtern eines Keramiktargets, ist es von Natur aus langsamer als das Sputtern des reinen Metalls in einem nicht-reaktiven Prozess. Die chemische Reaktion selbst verbraucht Energie und Partikel, die sonst zum Schichtwachstum beitragen würden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von den Eigenschaften ab, die Sie in Ihrer endgültigen Schicht benötigen. Reaktives Sputtern ist ein Spezialwerkzeug zur Herstellung von Verbundwerkstoffen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer dielektrischen Schicht (wie SiO₂ oder Al₂O₃) mit hoher Rate liegt: Das reaktive Sputtern eines Metalltargets (Si oder Al) ist oft effizienter und kostengünstiger als das direkte HF-Sputtern eines Keramiktargets.

- Wenn Sie die chemische Zusammensetzung einer Schicht (z. B. Titanoxynitrid) feinabstimmen müssen: Die präzise Gasflusskontrolle beim reaktiven Sputtern ermöglicht Ihnen die direkte Steuerung der Stöchiometrie und Eigenschaften der Schicht.

- Wenn Ihr Ziel die Abscheidung eines reinen Metalls oder einer einfachen Legierung ist: Das standardmäßige nicht-reaktive Sputtern ist der einfachere und schnellere Prozess.

Durch das Verständnis seiner Prinzipien und die Kontrolle der Reaktion können Sie reaktives Sputtern nutzen, um eine Vielzahl von Hochleistungs-Verbundmaterialien zu entwickeln.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozessart | Variante der Physikalischen Gasphasenabscheidung (PVD) |

| Kernmechanismus | Chemische Reaktion zwischen gesputterten Metallatomen und reaktivem Gas |

| Gängige reaktive Gase | Sauerstoff (O₂), Stickstoff (N₂) |

| Gängige Targets | Reine Metalle (z. B. Titan, Aluminium, Silizium) |

| Hauptvorteil | Effiziente Abscheidung von isolierenden/Verbundschichten aus einem leitfähigen Metalltarget |

| Hauptproblem | Management der Targetvergiftung und des Hysterese-Effekts für stabile Abscheidung |

Bereit, Ihre Dünnschichten der nächsten Generation zu entwickeln?

Reaktives Sputtern ist eine leistungsstarke Technik zur Herstellung präziser Verbundmaterialien wie Oxide und Nitride. Wenn Sie Beschichtungen für Optik, Halbleiter oder verschleißfeste Werkzeuge entwickeln, kann die Expertise von KINTEK in Laborsputtersystemen und Verbrauchsmaterialien Ihnen helfen, optimale Ergebnisse zu erzielen.

Wir bieten die Ausrüstung und Unterstützung, um komplexe Prozesse wie Gasflusskontrolle und Hysterese-Management zu meistern und so hochwertige, wiederholbare Abscheidungen für Ihre F&E- oder Produktionsanforderungen zu gewährleisten.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere reaktiven Sputterlösungen die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- RRDE-Rotations-Scheiben (Ring-Scheiben)-Elektrode / Kompatibel mit PINE, japanischem ALS, Schweizer Metrohm Glaskohlenstoff-Platin

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen