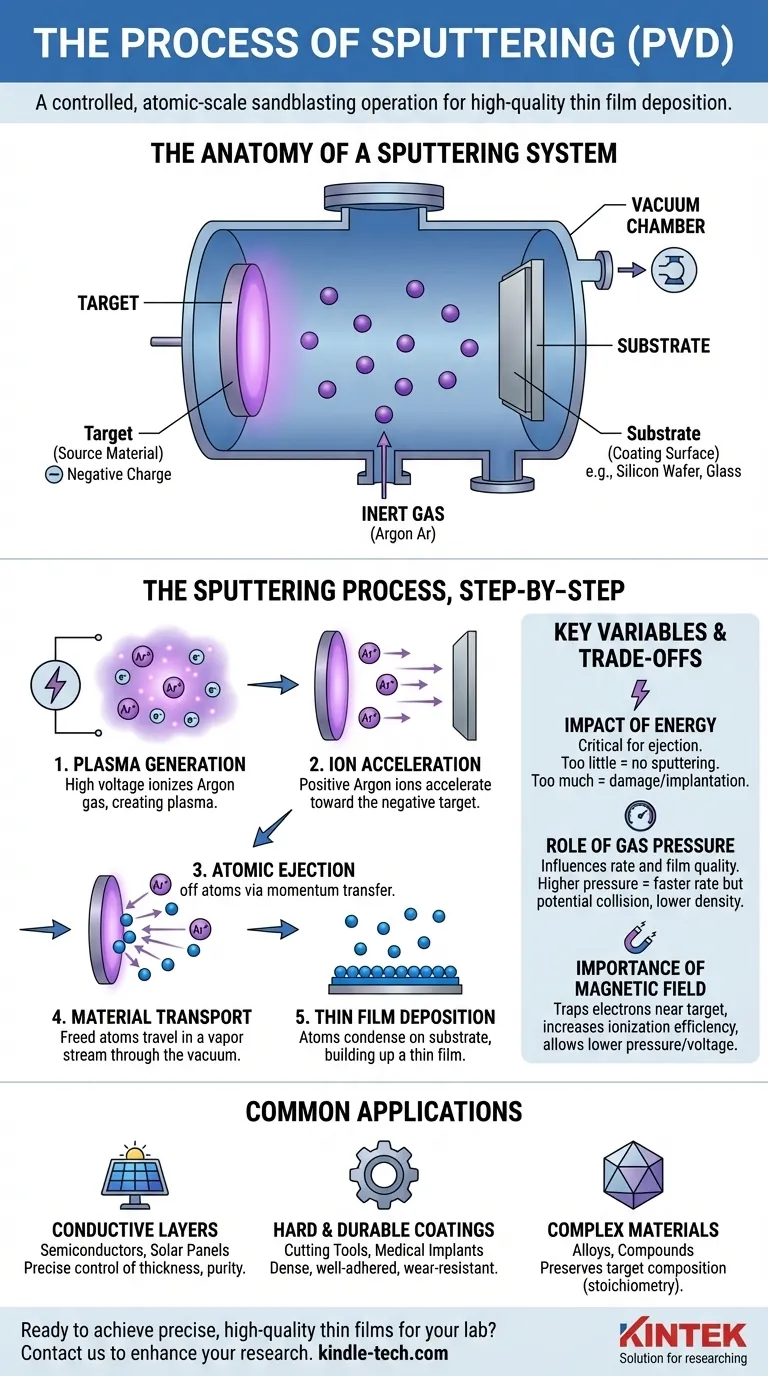

Im Wesentlichen ist Sputtern ein physikalisches Gasphasenabscheidungsverfahren (PVD), bei dem Atome aus einem festen Targetmaterial herausgeschleudert werden, indem es im Vakuum mit energiereichen Ionen beschossen wird. Diese herausgeschleuderten Atome wandern dann und lagern sich auf einem Substrat ab, wodurch ein extrem dünner, gleichmäßiger Film entsteht. Der gesamte Prozess funktioniert wie ein hochkontrollierter Sandstrahlvorgang auf atomarer Ebene.

Sputtern ist fundamental ein Impulsübertragungsprozess. Es verwendet ein angeregtes Inertgas, wie Argon, um Ionen zu erzeugen, die Atome physisch vom Quellmaterial (dem Target) „herunterschlagen“, welche sich dann als hochwertige Beschichtung auf einer anderen Oberfläche (dem Substrat) wieder kondensieren.

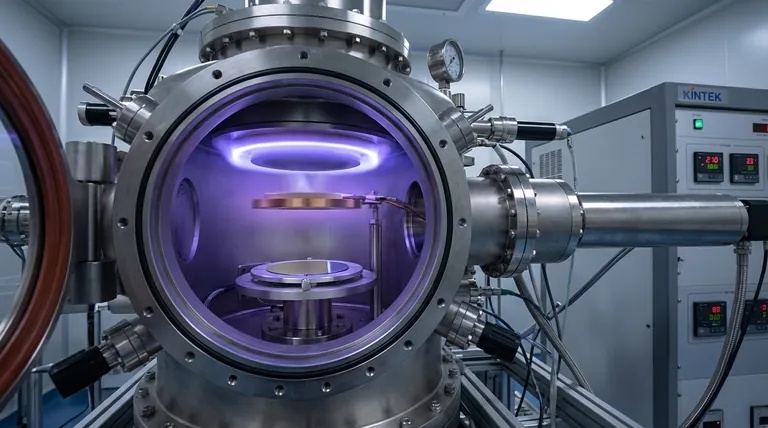

Der Aufbau eines Sputtersystems

Um den Prozess zu verstehen, muss man zuerst die Schlüsselkomponenten kennen, die im System beteiligt sind. Jedes Element hat eine eigene und entscheidende Rolle.

Die Vakuumkammer

Der gesamte Prozess findet in einer versiegelten Kammer statt. Der erste Schritt besteht darin, ein Vakuum zu erzeugen, indem Luft und andere Restgase abgepumpt werden, um Feuchtigkeit und Verunreinigungen zu entfernen, die den fertigen Film kontaminieren könnten.

Das Target (Zielmaterial)

Dies ist das Quellmaterial, das Sie als Film abscheiden möchten. Das Target wird stark negativ elektrisch aufgeladen.

Das Substrat

Dies ist das Objekt oder Material, das beschichtet werden soll. Häufige Substrate sind Siliziumwafer, Glas oder Kunststoffe, die so positioniert werden, dass sie dem Target gegenüberliegen.

Das Inertgas

Nach dem anfänglichen Evakuieren wird ein Inertgas, meistens Argon (Ar), in die Vakuumkammer eingeleitet. Dieses Gas dient als „Munition“ für den Prozess, da es ionisiert wird, um das Target zu beschießen.

Der Sputterprozess, Schritt für Schritt

Sobald die Komponenten installiert sind, entfaltet sich der Prozess in einer präzisen Abfolge von physikalisch gesteuerten Ereignissen.

Schritt 1: Plasmaerzeugung

Innerhalb der Kammer wird eine hohe Spannung angelegt. Dieses starke elektrische Feld regt das Argon-Gas an, entreißt den Argonatomen Elektronen und erzeugt ein Plasma – ein leuchtendes, ionisiertes Gas, das aus positiv geladenen Argonionen (Ar+) und freien Elektronen besteht.

Schritt 2: Ionenbeschleunigung

Das negativ geladene Target-Material zieht die neu gebildeten, positiv geladenen Argonionen stark an. Diese Ionen beschleunigen durch die Kammer und prallen mit hoher Geschwindigkeit auf die Targetoberfläche auf.

Schritt 3: Atomare Ausstoßung

Der Aufprall eines Argonions auf das Target ist ein reiner Impulsübertragungsvorgang. Wenn das Ion mit genügend kinetischer Energie auftrifft, um die Bindungsenergie, die die Atome des Targets zusammenhält, zu überwinden, löst es eine „Kollisionskaskade“ aus, die Atome oder Moleküle aus dem Targetmaterial herauslöst.

Schritt 4: Materialtransport

Diese neu freigesetzten Atome vom Target wandern in einem Dampfstrom durch die Niederdruckumgebung der Kammer.

Schritt 5: Abscheidung der dünnen Schicht

Die ausgestoßenen Targetatome erreichen schließlich das Substrat, wo sie landen und kondensieren. Im Laufe der Zeit bauen sich diese Atome Schicht für Schicht auf und bilden einen dünnen, festen und hochgradig gleichmäßigen Film mit spezifischen, erwünschten Eigenschaften.

Verständnis der Schlüsselvariablen und Kompromisse

Die Qualität und die Eigenschaften der gesputterten Schicht sind kein Zufall. Sie sind das direkte Ergebnis der sorgfältigen Steuerung der Prozessparameter. Den Prozess einfach nur ablaufen zu lassen, reicht nicht aus; ihn zu kontrollieren, liefert die Ergebnisse.

Der Einfluss der Energie

Die Energie der bombardierenden Ionen ist entscheidend. Zu wenig Energie führt dazu, dass keine Atome aus dem Target ausgestoßen werden. Zu viel Energie kann Schäden verursachen oder dazu führen, dass die Ionen in das Target implantiert werden, anstatt es effektiv zu „sputtern“.

Die Rolle des Gasdrucks

Der Druck des Argongases in der Kammer beeinflusst den Prozess erheblich. Ein höherer Druck kann die Sputterrate erhöhen, kann aber auch dazu führen, dass gesputterte Atome auf ihrem Weg zum Substrat mit Gasatomen kollidieren, was die Dichte und Qualität der Schicht verringert.

Die Bedeutung eines Magnetfeldes

Viele moderne Systeme verwenden Magnete hinter dem Target (eine Technik namens Magnetron-Sputtern). Dieses Magnetfeld fängt Elektronen nahe der Targetoberfläche ein, was die Effizienz der Argonionisierung dramatisch erhöht und es ermöglicht, den Prozess bei niedrigeren Drücken und Spannungen durchzuführen.

Anwendung auf Ihr Ziel

Sputtern wird wegen seiner Präzision und Vielseitigkeit gewählt. Die richtige Anwendung hängt vollständig von dem gewünschten Ergebnis für die Endschicht ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von reflektierenden oder elektrisch leitfähigen Schichten liegt (wie in Halbleitern oder Solarzellen): Sputtern bietet eine außergewöhnliche Kontrolle über Schichtdicke, Reinheit und elektrischen Widerstand.

- Wenn Ihr Hauptaugenmerk auf der Herstellung harter, langlebiger oder biokompatibler Beschichtungen liegt (für Schneidwerkzeuge, medizinische Implantate oder Optiken): Die Impuls-gesteuerte Abscheidung erzeugt dichte, gut haftende Schichten, die sehr verschleißfest sind.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Materialien wie Legierungen oder Verbindungen liegt: Sputtern ist hervorragend geeignet, um die ursprüngliche Zusammensetzung (Stöchiometrie) des Targetmaterials in der abgeschiedenen Schicht zu erhalten.

Letztendlich ermöglicht Sputtern Ingenieuren und Wissenschaftlern, Materialien Schicht für Schicht auf atomarer Ebene aufzubauen und Hochleistungsoberflächen von Grund auf zu konstruieren.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle im Prozess |

|---|---|

| Vakuumkammer | Abgeschlossene Umgebung frei von Verunreinigungen |

| Target | Zu deponierende Quelle (negativ geladen) |

| Substrat | Zu beschichtende Oberfläche (z. B. Silizium, Glas) |

| Inertgas (Argon) | Wird ionisiert, um das Target zu beschießen |

| Prozessschritt | Beschreibung |

| Plasmaerzeugung | Elektrisches Feld ionisiert Argongas |

| Ionenbeschleunigung | Positiv geladene Ionen beschleunigen auf das Target zu |

| Atomare Ausstoßung | Ionen schlagen Atome durch Impulsübertragung vom Target ab |

| Materialtransport | Freigesetzte Atome wandern durch das Vakuum |

| Abscheidung der Schicht | Atome kondensieren auf dem Substrat und bilden eine dünne Schicht |

Bereit für präzise, hochwertige Dünnschichten für Ihr Labor?

Sputtern ist eine Schlüsseltechnik zur Herstellung gleichmäßiger leitfähiger, langlebiger oder komplexer Materialbeschichtungen, die in der Halbleiter-, Optik- und Medizintechnik unerlässlich sind. Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Abscheidungsanforderungen zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie die richtigen Sputterlösungen für überlegene Schichthaftung, Reinheit und Leistung erhalten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sputtersysteme Ihre Forschungs- und Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung

- Was ist der Unterschied zwischen Warmpressen und SPS? Wählen Sie die richtige Sintermethode für Ihr Labor

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Kann Aluminium gesintert werden? Überwindung der Oxidschicht für komplexe, leichte Bauteile