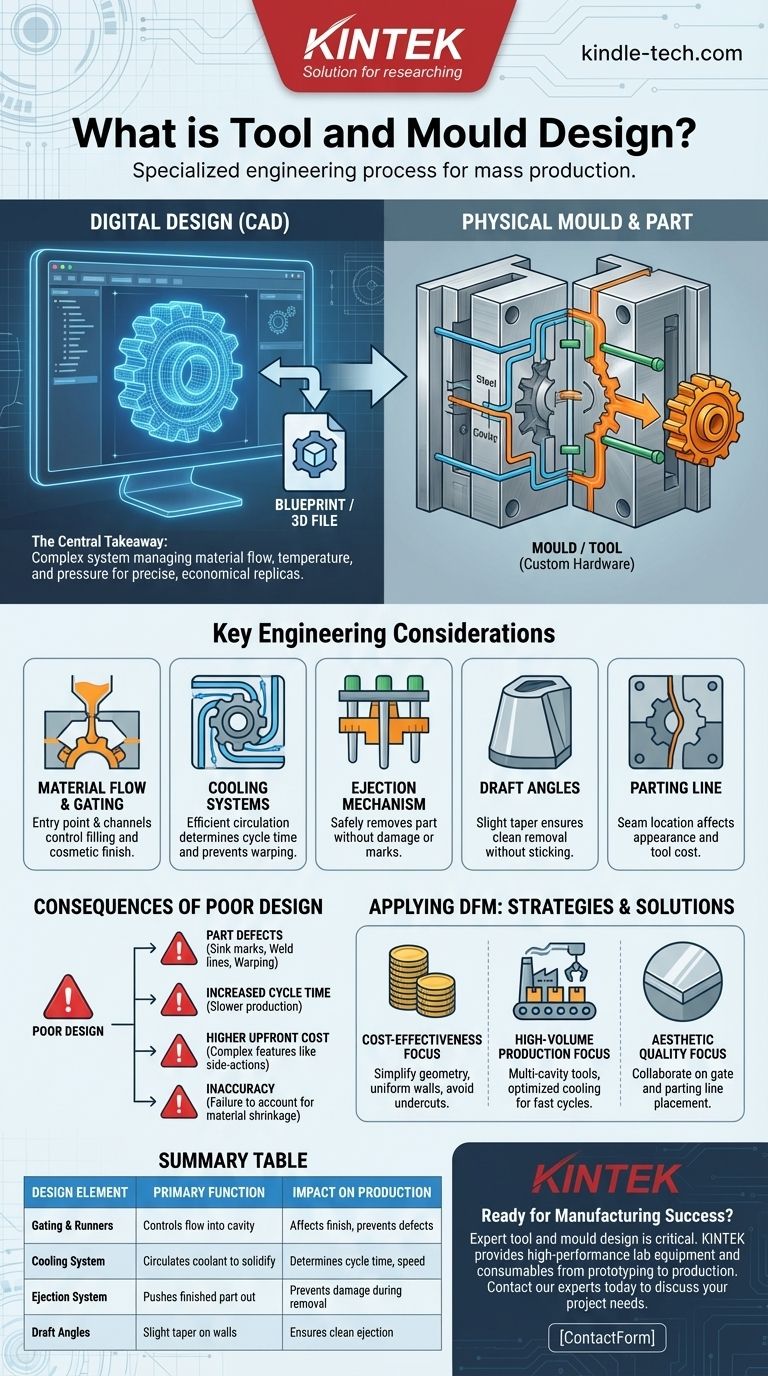

Kurz gesagt, der Werkzeug- und Formenbau ist der spezialisierte technische Prozess zur Herstellung der Fertigungshardware – der „Form“ oder des „Werkzeugs“ – die zur Produktion von Teilen in großen Mengen verwendet wird. Er ist die entscheidende Brücke, die ein digitales Produktdesign in ein wiederholbares, physisches Objekt übersetzt, indem er Rohmaterialien wie geschmolzenen Kunststoff oder Metall unter Druck formt. Die Qualität dieses Designs bestimmt die Genauigkeit, Oberfläche und Kosten des Endteils.

Die zentrale Erkenntnis ist, dass ein effektiver Werkzeug- und Formenbau weit mehr ist als nur die Erstellung eines Negativabdrucks eines Teils. Es ist ein komplexes System, das den Materialfluss, die Temperatur und den Druck fachmännisch steuern muss, um sicherzustellen, dass jedes produzierte Teil eine präzise und wirtschaftliche Nachbildung des ursprünglichen Designs ist.

Die Kernfunktion: Vom Entwurf zum physischen Teil

Ein Produkt mag in einer CAD-Datei perfekt aussehen, aber es ist der Werkzeug- und Formenbau, der bestimmt, ob es erfolgreich hergestellt werden kann. Dieser Prozess verwandelt ein digitales Konzept in eine greifbare, massenproduzierte Realität.

Definition der „Form“ oder des „Werkzeugs“

Die Form (oft als Werkzeug oder Gesenk bezeichnet) ist typischerweise ein Block aus hochfestem Stahl oder Aluminium, der präzise bearbeitet wurde. Sie enthält eine Kavität, die die negative Form des Teils darstellt, das Sie herstellen möchten.

Dieses Werkzeug ist das Herzstück von Prozessen wie dem Spritzguss, bei dem geschmolzener Kunststoff in die Kavität gepresst, abgekühlt und dann als fertiges Teil ausgeworfen wird. Die Begriffe „Werkzeug“ und „Form“ werden oft synonym verwendet, um diese gesamte maßgeschneiderte Baugruppe zu bezeichnen.

Es ist mehr als nur eine Kavität

Eine einfache Kavität ist nicht genug. Das Design muss eine Reihe komplexer mechanischer Systeme umfassen, die in perfekter Harmonie zusammenarbeiten. Diese Systeme sind dafür verantwortlich, das Material einzubringen, es korrekt zu formen, effizient zu kühlen und das fertige Teil unbeschädigt zu entnehmen.

Wichtige technische Überlegungen im Formenbau

Der Erfolg eines gefertigten Teils wird durch eine Handvoll kritischer Konstruktionsprinzipien bestimmt, die lange vor dem Schneiden von Metall berücksichtigt werden müssen.

Materialfluss und Anguss

Der Anguss ist der Eintrittspunkt, an dem geschmolzener Kunststoff in die Formkavität fließt, und die Angusskanäle sind die Kanäle, die dorthin führen. Größe, Form und Position des Angusses sind entscheidend, um sicherzustellen, dass die Kavität gleichmäßig gefüllt wird und um das kosmetische Erscheinungsbild des Endteils zu steuern.

Kühlsysteme

Kanäle werden durch die gesamte Form gebohrt, um ein Kühlmittel (normalerweise Wasser) zu zirkulieren. Ein effizientes Kühlsystem ist von größter Bedeutung, da es die Zykluszeit – die Gesamtzeit, die zur Herstellung eines Teils benötigt wird – bestimmt. Ungleichmäßiges oder langsames Abkühlen ist eine Hauptursache für Teilefehler wie Verzug.

Auswurfmechanismus

Sobald das Teil abgekühlt und verfestigt ist, muss es aus der Form gedrückt werden. Dies wird durch ein Auswurfsystem erreicht, das Auswerferstifte verwendet, um Kraft auf das Teil auszuüben. Die Platzierung und Größe dieser Stifte müssen sorgfältig berechnet werden, um Markierungen zu vermeiden oder das Produkt zu verformen.

Entformungsschrägen

Damit ein Teil sauber aus der Form entnommen werden kann, dürfen seine Wände nicht perfekt vertikal sein. Eine leichte Verjüngung, bekannt als Entformungsschräge, ist erforderlich. Ohne ausreichende Schräge würde das Teil beim Auswerfen an der Formwand reiben, was zu kosmetischen Schäden führen oder es zum Steckenbleiben bringen könnte.

Trennfuge

Die Trennfuge ist die Nahtstelle, an der die beiden Formhälften aufeinandertreffen. Ihre Position ist eine kritische Designentscheidung, die das endgültige Aussehen des Teils beeinflusst und die Komplexität und Kosten des Werkzeugs selbst beeinflussen kann.

Die Folgen schlechten Designs verstehen

Mängel im Werkzeug- und Formenbau lassen sich nicht leicht beheben und haben erhebliche Auswirkungen auf Qualität und Kosten.

Der Einfluss auf die Teilequalität

Schlechtes Design ist die direkte Ursache für häufige Fertigungsfehler. Einfallstellen (Vertiefungen auf der Oberfläche), Bindenähte (wo zwei Kunststoffflüsse aufeinandertreffen) und Verzug sind alles Symptome einer Form, die den Materialfluss und die Temperatur nicht richtig steuert.

Der Zusammenhang mit der Produktionsgeschwindigkeit

Ein schlecht konzipiertes Kühl- oder Auswurfsystem erhöht die Zykluszeit dramatisch. Selbst wenige zusätzliche Sekunden pro Teil können sich über die Lebensdauer eines Produkts in Tausenden von Dollar an verlorener Produktionseffizienz niederschlagen.

Die Vorlaufkosten der Komplexität

Merkmale wie Hinterschneidungen oder Gewinde erfordern komplexe Mechanismen wie Seitenkerne oder Schieber, die in die Form integriert werden müssen. Obwohl für einige Designs notwendig, erhöhen diese Merkmale die Kosten, die Komplexität und den Wartungsaufwand des Werkzeugs erheblich.

Berücksichtigung der Materialschrumpfung

Jeder Kunststoff hat eine einzigartige Schrumpfrate – er schrumpft beim Abkühlen. Der Formenkonstrukteur muss diese Rate präzise berechnen und die Formkavität etwas größer als die endgültigen Teiledimensionen gestalten, um dies auszugleichen. Andernfalls entstehen Teile, die außerhalb der Toleranz liegen.

Anwendung auf Ihr Projekt

Die Prinzipien des Werkzeug- und Formenbaus sind direkt mit der Praxis des Design for Manufacturability (DFM) verbunden. Es ist unerlässlich, von Anfang an darüber nachzudenken, wie das Teil geformt werden soll.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Vereinfachen Sie Ihre Teilegeometrie, gestalten Sie gleichmäßige Wandstärken und vermeiden Sie komplexe Merkmale wie Hinterschneidungen, um die Werkzeugkosten zu senken.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Investieren Sie in ein langlebiges Mehrfachkavitäten-Stahlwerkzeug mit einem hochoptimierten Kühlsystem, um die niedrigstmögliche Zykluszeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf ästhetischer Qualität liegt: Arbeiten Sie eng mit dem Formenkonstrukteur bei der Platzierung von Angüssen und der Trennfuge zusammen, um deren visuelle Auswirkungen zu minimieren.

Letztendlich ist die Investition in einen fachmännischen Werkzeug- und Formenbau eine direkte Investition in die Qualität, Konsistenz und Rentabilität Ihres Endprodukts.

Zusammenfassungstabelle:

| Designelement | Primäre Funktion | Auswirkungen auf die Produktion |

|---|---|---|

| Anguss & Angusskanäle | Steuert den Fluss des geschmolzenen Materials in die Kavität. | Beeinflusst die Teileoberfläche und verhindert Fehler wie Bindenähte. |

| Kühlsystem | Zirkuliert Kühlmittel, um das Teil zu verfestigen. | Bestimmt direkt die Zykluszeit und Produktionsgeschwindigkeit. |

| Auswurfsystem | Drückt das fertige Teil aus der Form. | Verhindert Beschädigungen des Teils während der Entnahme. |

| Entformungsschrägen | Eine leichte Verjüngung an vertikalen Wänden. | Stellt sicher, dass das Teil sauber und ohne Anhaften ausgeworfen werden kann. |

Bereit, Ihr Produktdesign zu einem Fertigungserfolg zu machen?

Ein fachmännischer Werkzeug- und Formenbau ist entscheidend für die Erzielung von Teilegenauigkeit, kosmetischer Qualität und kostengünstigen Produktionszyklen. Bei KINTEK sind wir auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien spezialisiert, die den gesamten Fertigungsprozess unterstützen, vom Prototyping bis zur Großserienproduktion.

Unsere Zielkunden in Forschung und Entwicklung sowie in der Fertigung verlassen sich auf unsere Lösungen, um sicherzustellen, dass ihre Werkzeuge mit höchster Effizienz arbeiten. Lassen Sie uns Ihnen helfen, Ihre Produktion zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Zylindrische Pressform für Laboranwendungen

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Labor-Vibrationssiebmaschine Schlagvibrationssieb

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

Andere fragen auch

- Wofür steht CIP bei Crip? Die Bedeutung von Crip In Peace verstehen

- Welche Vorsichtsmaßnahmen sind bei der Probenahme zu treffen? Gewährleistung der Datengenauigkeit und Minimierung von Verzerrungen

- Was ist der Zweck der Verwendung einer Form beim Pelletpressen zur Vorbereitung von Katalysatortestproben? Sicherstellung der Datenkonsistenz

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Wovon hängt die Stichprobengröße ab? Meistern Sie die 3 Schlüsselfaktoren für genaue Forschung