CVD- und PECVD-Ofen

Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Artikelnummer : KT-CTF16

Preis variiert je nach Spezifikationen und Anpassungen

- Maximale Temperatur

- 1600 ℃

- Konstante Arbeitstemperatur

- 1550 ℃

- Ofenrohrdurchmesser

- 60 mm

- Heizzone

- 3x300 mm

- Aufheizrate

- 0-10 ℃/min

Versand:

Kontaktieren Sie uns um Versanddetails zu erhalten. Genießen Sie Garantie für pünktliche Lieferung.

Warum uns wählen

Einfacher Bestellprozess, Qualitätsprodukte und engagierter Support für Ihren Geschäftserfolg.

Einleitung

Der CVD-Rohrofen ist ein Hochtemperatur-Ofen, der für Prozesse der chemischen Gasphasenabscheidung (CVD) verwendet wird. Er verfügt über mehrere Heizzonen, die eine präzise Temperaturregelung ermöglichen, eine Hochvakuum-Pumpe, die eine Vakuumumgebung für CVD-Prozesse schafft, und eine Massenfluss-Gasregelstation, die Gase mischt und in das Ofenrohr einleitet. Der Ofen kann Temperaturen bis zu 1200 °C erreichen und hat eine Endvakuumrate von 10^-7 Torr. Er wird häufig in der Halbleiterindustrie zur Abscheidung dünner Schichten verschiedener Materialien eingesetzt, darunter Isoliermaterialien, metallische Materialien und Metalllegierungsmaterialien.

Anwendungen

Mehrzonen-CVD-Rohröfen werden in verschiedenen Forschungs- und Industrieanwendungen eingesetzt, darunter:

- Synthese von Nanomaterialien: Der CVD-Rohrofen ist ideal für das Wachstum von Nanodrähten und die Herstellung von Nanofilmen, die für die Entwicklung fortschrittlicher Materialien mit einzigartigen Eigenschaften entscheidend sind.

- Beschichtungstechnologien: Er wird häufig zur Abscheidung von Metallfilmen, Keramikfilmen und Verbundfilmen verwendet, die für die Verbesserung der Oberflächeneigenschaften verschiedener Materialien unerlässlich sind.

- Verarbeitung von Batteriematerialien: Der Ofen eignet sich zum Trocknen und Sintern von Batteriematerialien, was ein entscheidender Schritt bei der Herstellung von Hochleistungs-Energiespeichergeräten ist.

- Hochtemperatur-Sintern: Er wird bei Hochtemperatur-Atmosphärensintern und Atmosphärenreduktionsprozessen eingesetzt, die für die Verdichtung von Materialien notwendig sind.

- Vakuum-Beschichtung: Die Hochvakuum-Fähigkeiten des Ofens machen ihn perfekt für Vakuum-Beschichtungsanwendungen, bei denen die Reinheit und Qualität der Beschichtung von größter Bedeutung sind.

- Forschung und Entwicklung: Universitäten und wissenschaftliche Forschungsinstitute nutzen diese Ausrüstung für eine breite Palette von Experimenten im Bereich der Materialwissenschaft, einschließlich CVD/CVI (Chemical Vapor Infiltration)-Studien.

- Industrielle Anwendungen: In industriellen Umgebungen wird der CVD-Rohrofen für Prozesse eingesetzt, die eine präzise Temperaturregelung und Gasmanagement erfordern, wie z. B. in der Halbleiterindustrie.

- Plasma-Reinigung und -Ätzen: Die Vielseitigkeit der Ausrüstung ermöglicht die Erweiterung der Funktionalitäten um Plasma-Reinigung und -Ätzen, die für die Vorbereitung von Substraten vor der Abscheidung unerlässlich sind.

Eigenschaften

Der CVD-Rohrofen ist ein vielseitiger und leistungsstarker Ofen, der sich ideal für eine Vielzahl von Anwendungen in Forschung und Industrie eignet. Mit seinen fortschrittlichen Funktionen und Fähigkeiten kann Ihnen dieser Ofen helfen, die bestmöglichen Ergebnisse bei Ihrer Arbeit zu erzielen.

- Mehrzonen-Temperaturregelung: Dieser Ofen verfügt über eine Mehrzonen-Temperaturregelung, mit der Sie die Temperatur in verschiedenen Zonen des Ofens präzise steuern können. Dies ist unerlässlich für Anwendungen, bei denen Sie ein bestimmtes Temperaturprofil oder einen bestimmten Gradienten erstellen müssen.

- Hohe Temperaturfähigkeit: Dieser Ofen kann Temperaturen bis zu 1200 °C erreichen, was ihn ideal für eine Vielzahl von Anwendungen macht. Diese hohe Temperaturfähigkeit ermöglicht anspruchsvolle Prozesse wie CVD, Diffusion und andere Wärmebehandlungen.

- Vakuum- oder Atmosphärenschutz: Dieser Ofen kann unter Vakuum oder Atmosphärenschutz betrieben werden, wodurch er für eine Vielzahl von Anwendungen geeignet ist. Diese Vielseitigkeit ermöglicht die Durchführung von Prozessen, die eine bestimmte Atmosphäre oder Vakuumumgebung erfordern.

- Einfache Bedienung: Dieser Ofen ist einfach zu bedienen und verfügt über eine benutzerfreundliche Oberfläche und intuitive Bedienelemente. Dies erleichtert die Einrichtung und Bedienung des Ofens, auch für Benutzer mit begrenzter Erfahrung.

- Kompaktes Design: Dieser Ofen ist kompakt und leicht, wodurch er einfach zu installieren und in verschiedenen Räumen zu verwenden ist. Dieses kompakte Design macht ihn ideal für den Einsatz in Labors und anderen beengten Umgebungen.

Prinzip

Die chemische Gasphasenabscheidung (CVD) ist eine Dünnschichtabscheidungstechnik, bei der ein Feststoffmaterial aus der Gasphase auf einem Substrat abgeschieden wird. Das Substrat wird auf eine hohe Temperatur erhitzt und ein Gas, das das gewünschte Material enthält, wird in die Kammer eingeleitet. Das Gas reagiert mit dem Substrat, und das gewünschte Material wird auf der Oberfläche abgeschieden.

CVD-Rohröfen werden für CVD-Prozesse verwendet. Der Ofen besteht aus einem beheizten Rohr, das typischerweise aus Quarz oder Aluminiumoxid besteht. Das Substrat wird in das Rohr eingelegt und das Gas in das Rohr eingeleitet. Das Gas strömt durch das Rohr und reagiert mit dem Substrat, wodurch das gewünschte Material auf der Oberfläche abgeschieden wird.

CVD-Rohröfen können zur Abscheidung einer Vielzahl von Materialien verwendet werden, darunter Metalle, Oxide, Nitride und Karbide. Der Prozess wird bei der Herstellung von Halbleitern, Solarzellen und anderen elektronischen Geräten eingesetzt.

Verschiedene Temperatur- und Setup-CVD-Systeme verfügbar

Prinzip

Der CVD-Rohrofen arbeitet nach dem Prinzip der chemischen Gasphasenabscheidung und nutzt ein Hochvakuumsystem und präzise Massenflussregler, um die Abscheidung verschiedener Filme unter kontrollierten Bedingungen zu ermöglichen. Er verwendet Radiofrequenz-Glow-Technologie für hohe Abscheidungsraten und fortschrittliche Heiztechniken für eine gleichmäßige Filmverteilung.

Vorteile

- Hohe Temperaturuniformität: Das Mehrzonen-Design sorgt für eine gleichmäßige Temperaturverteilung im gesamten Ofen, was für CVD-Prozesse entscheidend ist.

- Präzise Temperaturregelung: Der digitale Temperaturregler ermöglicht eine präzise Steuerung der Ofentemperatur, was für wiederholbare und zuverlässige Ergebnisse unerlässlich ist.

- Hohe Vakuumfähigkeit: Die Endvakuumrate von 10^-7 Torr ermöglicht die Entfernung von Verunreinigungen aus der Reaktionskammer, was für hochwertige CVD-Filme notwendig ist.

- Einfache Bedienung: Die benutzerfreundliche Oberfläche macht den Ofen auch für unerfahrene Benutzer einfach zu bedienen.

- Vielseitig: Der Ofen kann für eine Vielzahl von CVD-Prozessen verwendet werden, einschließlich Metallabscheidung, Halbleiterverarbeitung und Synthese von Kohlenstoffnanoröhren.

- Kompaktes Design: Das kompakte Design des Ofens macht ihn ideal für den Einsatz in platzbeschränkten Labors.

- Erschwinglich: Der Ofen ist preislich wettbewerbsfähig und bietet somit ein ausgezeichnetes Preis-Leistungs-Verhältnis.

Technische Spezifikationen

| Ofenmodell | KT-CTF16-60 |

|---|---|

| Max. Temperatur | 1600℃ |

| Konstante Arbeitstemperatur | 1550℃ |

| Ofenrohrmaterial | Hochreines Al2O3-Rohr |

| Ofenrohrdurchmesser | 60mm |

| Heizzone | 3x300mm |

| Kammer material | Aluminiumoxid-polykristalline Faser |

| Heizelement | Siliziumkarbid |

| Aufheizrate | 0-10℃/min |

| Thermoelement | S-Typ |

| Temperaturregler | Digitaler PID-Regler/Touchscreen-PID-Regler |

| Temperaturregelgenauigkeit | ±1℃ |

| Präzise Gasregel einheit | |

| Durchflussmesser | MFC-Massenflussmesser |

| Gaskanäle | 3 Kanäle |

| Durchflussrate | MFC1: 0-5SCCM O2 MFC2: 0-20SCMCH4 MFC3: 0- 100SCCM H2 MFC4: 0-500 SCCM N2 |

| Linearität | ±0,5% F.S. |

| Wiederholbarkeit | ±0,2% F.S. |

| Rohrleitung und Ventil | Edelstahl |

| Maximaler Betriebsdruck | 0,45 MPa |

| Durchflussregler | Digitaler Drehknopfregler/Touchscreen-Regler |

| Standard-Vakuumeinheit (optional) | |

| Vakuumpumpe | Rotationsschieber-Vakuumpumpe |

| Pumpenflussrate | 4L/S |

| Vakuumansaugstutzen | KF25 |

| Vakuummeter | Pirani/Widerstands-Silizium-Vakuummeter |

| Nenndruck Vakuum | 10Pa |

| Hochvakuum-Einheit (optional) | |

| Vakuumpumpe | Rotationsschieberpumpe + Molekularpumpe |

| Pumpenflussrate | 4L/S + 110L/S |

| Vakuumansaugstutzen | KF25 |

| Vakuummeter | Compound-Vakuummeter |

| Nenndruck Vakuum | 6x10-5Pa |

| Spezifikationen und Setups können angepasst werden | |

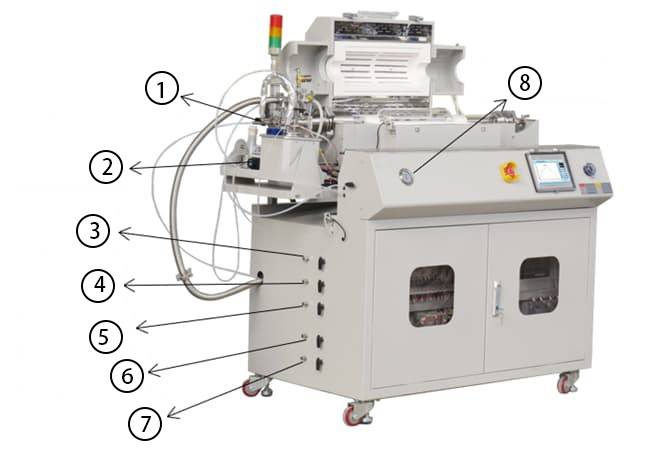

Standardpaket

| Nr. | Beschreibung | Menge |

|---|---|---|

| 1 | Ofen | 1 |

| 2 | Quarzrohr | 1 |

| 3 | Vakuumflansch | 2 |

| 4 | Rohr-Wärmeblock | 2 |

| 5 | Haken für Rohr-Wärmeblock | 1 |

| 6 | Hitzebeständige Handschuhe | 1 |

| 7 | Präzise Gasregelung | 1 |

| 8 | Vakuumeinheit | 1 |

| 9 | Bedienungsanleitung | 1 |

Optionale Einrichtung

- Erkennung und Überwachung von Gasen im Rohr, wie H2, O2 und so weiter

- Unabhängige Überwachung und Aufzeichnung der Ofentemperatur

- RS 485-Kommunikationsport für PC-Fernsteuerung und Datenexport

- Steuerung des Durchflusses von Einleitgasen, wie Massendurchflussmesser und Schwimmkörper-Durchflussmesser

- Touchscreen-Temperaturregler mit vielseitigen, benutzerfreundlichen Funktionen

- Hochvakuum-Pumpenstation-Setups, wie Schiebervakuum pumpe, Molekularpumpe, Diffusionspumpe

Warnungen

Die Sicherheit des Bedieners steht an erster Stelle! Bitte bedienen Sie das Gerät mit Vorsicht. Das Arbeiten mit brennbaren, explosiven oder giftigen Gasen ist sehr gefährlich. Der Bediener muss alle erforderlichen Vorsichtsmaßnahmen treffen, bevor er das Gerät in Betrieb nimmt. Das Arbeiten mit Überdruck in den Reaktoren oder Kammern ist gefährlich. Der Bediener muss die Sicherheitsvorschriften strikt einhalten. Besondere Vorsicht ist auch beim Umgang mit luftreaktiven Materialien geboten, insbesondere unter Vakuum. Durch ein Leck kann Luft in das Gerät eindringen und eine heftige Reaktion hervorrufen.

Für Sie entworfen

KinTek bietet umfassenden, maßgeschneiderten Service und Ausrüstung für Kunden auf der ganzen Welt. Unsere spezialisierte Teamarbeit und unsere erfahrenen Ingenieure sind in der Lage, die kundenspezifischen Hardware- und Software-Ausrüstungsanforderungen zu erfüllen und unseren Kunden beim Aufbau der exklusiven und personalisierten Ausrüstung und Lösung zu helfen!

Bitte senden Sie uns Ihre Ideen, unsere Ingenieure sind jetzt für Sie bereit!

Vertraut von Branchenführern

4.9 / 5

KT-CTF16 is a great furnace, it offers high-quality CVD processing with precise temperature control and customizable setups. The customer service is also top-notch, highly recommended!

4.8 / 5

The furnace is very versatile and can be used for a variety of applications. The temperature control is accurate and the overall performance is excellent. I highly recommend this furnace to anyone who needs a reliable and versatile CVD system.

4.7 / 5

The furnace has been a great addition to our lab. It's easy to use and maintain, and the results have been excellent. We've been able to produce high-quality materials with ease.

4.9 / 5

The KT-CTF16 is a fantastic furnace. It's easy to use and the temperature control is very precise. We've been able to produce high-quality materials with ease. I would highly recommend this furnace to anyone who needs a reliable and versatile CVD system.

4.8 / 5

This furnace is an excellent choice for anyone who needs a versatile and reliable CVD system. It's easy to use and maintain, and the results have been consistent and of high quality. I highly recommend this furnace.

4.7 / 5

The KT-CTF16 is a great furnace for a variety of applications. It's easy to use and maintain, and the results have been excellent. We've been able to produce high-quality materials with ease.

4.9 / 5

This furnace is a great investment. It's well-made and has a lot of features that make it easy to use. The customer service is also excellent. I would definitely recommend this furnace to anyone who needs a reliable and versatile CVD system.

4.8 / 5

The furnace arrived quickly and was easy to set up. It's been working great so far and I'm very happy with it. The customer service has also been excellent.

4.7 / 5

This furnace is a great value for the price. It's well-made and has a lot of features that make it easy to use. The customer service is also excellent. I would definitely recommend this furnace to anyone who needs a reliable and versatile CVD system.

4.9 / 5

The KT-CTF16 is a great furnace. It's easy to use and the temperature control is very precise. We've been able to produce high-quality materials with ease. I would highly recommend this furnace to anyone who needs a reliable and versatile CVD system.

4.8 / 5

This furnace is an excellent choice for anyone who needs a versatile and reliable CVD system. It's easy to use and maintain, and the results have been consistent and of high quality. I highly recommend this furnace.

4.7 / 5

The KT-CTF16 is a great furnace for a variety of applications. It's easy to use and maintain, and the results have been excellent. We've been able to produce high-quality materials with ease.

4.9 / 5

This furnace is a great investment. It's well-made and has a lot of features that make it easy to use. The customer service is also excellent. I would definitely recommend this furnace to anyone who needs a reliable and versatile CVD system.

4.8 / 5

The furnace arrived quickly and was easy to set up. It's been working great so far and I'm very happy with it. The customer service has also been excellent.

4.7 / 5

This furnace is a great value for the price. It's well-made and has a lot of features that make it easy to use. The customer service is also excellent. I would definitely recommend this furnace to anyone who needs a reliable and versatile CVD system.

4.9 / 5

The KT-CTF16 is a great furnace. It's easy to use and the temperature control is very precise. We've been able to produce high-quality materials with ease. I would highly recommend this furnace to anyone who needs a reliable and versatile CVD system.

Produktdatenblatt

Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Fordern Sie ein Angebot an

Unser professionelles Team wird Ihnen innerhalb eines Werktages antworten. Sie können uns gerne kontaktieren!

Ähnliche Produkte

Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

KT-PE12 Schiebe-PECVD-System: Großer Leistungsbereich, programmierbare Temperaturregelung, schnelles Aufheizen/Abkühlen mit Schiebesystem, MFC-Massendurchflussregelung & Vakuumpumpe.

Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Erfahren Sie mehr über das MPCVD-Maschinensystem mit zylindrischem Resonator, die Mikrowellen-Plasma-Chemische Gasphasenabscheidungsmethode, die zum Wachstum von Diamant-Edelsteinen und -Filmen in der Schmuck- und Halbleiterindustrie verwendet wird. Entdecken Sie seine kostengünstigen Vorteile gegenüber traditionellen HPHT-Methoden.

VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Ein Wasserstoffperoxid-Raumsterilisator ist ein Gerät, das verdampftes Wasserstoffperoxid zur Dekontamination geschlossener Räume verwendet. Es tötet Mikroorganismen ab, indem es deren Zellbestandteile und genetisches Material schädigt.

Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

Entdecken Sie die Vorteile des Vakuum-Heißpresskammer! Herstellen von dichten hochschmelzenden Metallen & Verbindungen, Keramiken und Verbundwerkstoffen unter hoher Temperatur und hohem Druck.

Kontrollierter Hochtemperatur-Wasserstoff-Ofen

KT-AH Wasserstoffatmosphäre-Ofen - Induktionsgasofen zum Sintern/Glühen mit integrierten Sicherheitsfunktionen, Doppelgehäuse-Design und energiesparender Effizienz. Ideal für Labor und Industrie.

Funkenplasmagesinterter Ofen SPS-Ofen

Entdecken Sie die Vorteile von Funkenplasmagesinterten Öfen für die schnelle Materialaufbereitung bei niedrigen Temperaturen. Gleichmäßige Erwärmung, geringe Kosten & umweltfreundlich.

Glassy Carbon Sheet RVC für elektrochemische Experimente

Entdecken Sie unsere Glassy Carbon Sheet - RVC. Dieses hochwertige Material ist perfekt für Ihre Experimente und wird Ihre Forschung auf die nächste Stufe heben.

Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

Vakuumdrucksinteröfen sind für Hochtemperatur-Heißpressanwendungen beim Sintern von Metallen und Keramiken konzipiert. Ihre fortschrittlichen Funktionen gewährleisten eine präzise Temperaturregelung, eine zuverlässige Druckaufrechterhaltung und ein robustes Design für einen reibungslosen Betrieb.

Ähnliche Artikel

Wenn die Schwerkraft Ihr Verbündeter ist: Die strategische Wahl eines vertikalen Rohrofens

Erkunden Sie die Physik hinter vertikalen Rohröfen und warum ihre Ausrichtung eine strategische Wahl für Prozesse wie CVD, Abschrecken und Pulversynthese ist.

Vorteile der Verwendung eines CVD-Rohrofens zur Beschichtung

CVD-Beschichtungen haben gegenüber anderen Beschichtungsmethoden mehrere Vorteile, wie z. B. hohe Reinheit, Dichte und Gleichmäßigkeit, was sie ideal für viele Anwendungen in verschiedenen Branchen macht.

CVD-Ofen für das Wachstum von Kohlenstoffnanoröhren

Die Ofentechnologie der chemischen Gasphasenabscheidung (CVD) ist eine weit verbreitete Methode zum Züchten von Kohlenstoffnanoröhren.

Vorstellung der Labor-Vakuum-Röhrenöfen

Ein Vakuumröhrenofen ist ein Ofentyp, der Vakuum verwendet, um die Prozessatmosphäre von der Außenatmosphäre zu isolieren.

Eine Einführung in die chemische Gasphasenabscheidung (CVD)

Bei der chemischen Gasphasenabscheidung (CVD) handelt es sich um ein Beschichtungsverfahren, bei dem gasförmige Reaktanten verwendet werden, um dünne Filme und Beschichtungen von hoher Qualität herzustellen.

Vorteile und Nachteile der chemischen Gasphasenabscheidung (CVD)

Die chemische Gasphasenabscheidung (CVD) ist ein vielseitiges Verfahren zur Abscheidung von Dünnschichten, das in verschiedenen Branchen weit verbreitet ist. Erfahren Sie mehr über ihre Vor- und Nachteile und mögliche neue Anwendungen.

PECVD-Ofen Eine Lösung mit geringem Stromverbrauch und niedriger Temperatur für weiche Materie

PECVD-Öfen (Plasma Enhanced Chemical Vapour Deposition) haben sich zu einer beliebten Lösung für die Abscheidung dünner Filme auf Oberflächen weicher Materie entwickelt.

CVD-Maschinen für die Dünnschichtabscheidung

Die chemische Gasphasenabscheidung (CVD) ist eine weit verbreitete Technik zur Abscheidung dünner Filme auf verschiedenen Substraten.

Die Vielseitigkeit von Rohröfen: Ein Leitfaden zu ihren Anwendungen und Vorteilen

Ein Laborrohrofen ist ein spezielles Heizgerät, das in wissenschaftlichen und industriellen Labors für eine Vielzahl von Anwendungen eingesetzt wird.

Erkundung der wichtigsten Eigenschaften von Rohrheizöfen

Ein Rohrheizofen ist ein spezieller Industrieofentyp, der in verschiedenen Branchen zum Erhitzen von Stoffen durch Brennstoffverbrennung eingesetzt wird.

Erforschung von Drehrohröfen: Ein umfassender Leitfaden

Entdecken Sie die Funktionsweise von Drehrohröfen, ihre vielfältigen Anwendungen und wichtigsten Vorteile. Erfahren Sie, wie diese Öfen funktionieren, wie sie sich für verschiedene Prozesse eignen und welche Faktoren bei der Auswahl eines Ofens zu beachten sind. Finden Sie heraus, warum Drehrohröfen in der modernen Materialverarbeitung bevorzugt werden.

Plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Ein umfassender Leitfaden

Erfahren Sie alles, was Sie über die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) wissen müssen, eine in der Halbleiterindustrie verwendete Technik zur Abscheidung dünner Schichten. Erforschen Sie die Prinzipien, Anwendungen und Vorteile dieser Technik.