Die am besten für die Einsatzhärtung geeigneten Materialien sind hauptsächlich kohlenstoffarme Stähle und bestimmte legierte Stähle. Diese Materialien werden ausgewählt, weil ihre Kernchemie – kohlenstoffarm – eine angeborene Zähigkeit bietet, während ihre Oberflächen chemisch verändert werden können, um Elemente wie Kohlenstoff oder Stickstoff aufzunehmen, was für die Schaffung einer harten, verschleißfesten Außenschicht unerlässlich ist.

Der grundlegende Zweck der Einsatzhärtung besteht darin, ein Bauteil mit zwei unterschiedlichen Eigenschaften zu schaffen: einer außergewöhnlich harten, verschleißfesten Oberfläche ("die Randschicht"), die mit einem weicheren, duktileren Kern verbunden ist, der Stöße absorbieren und Brüchen widerstehen kann.

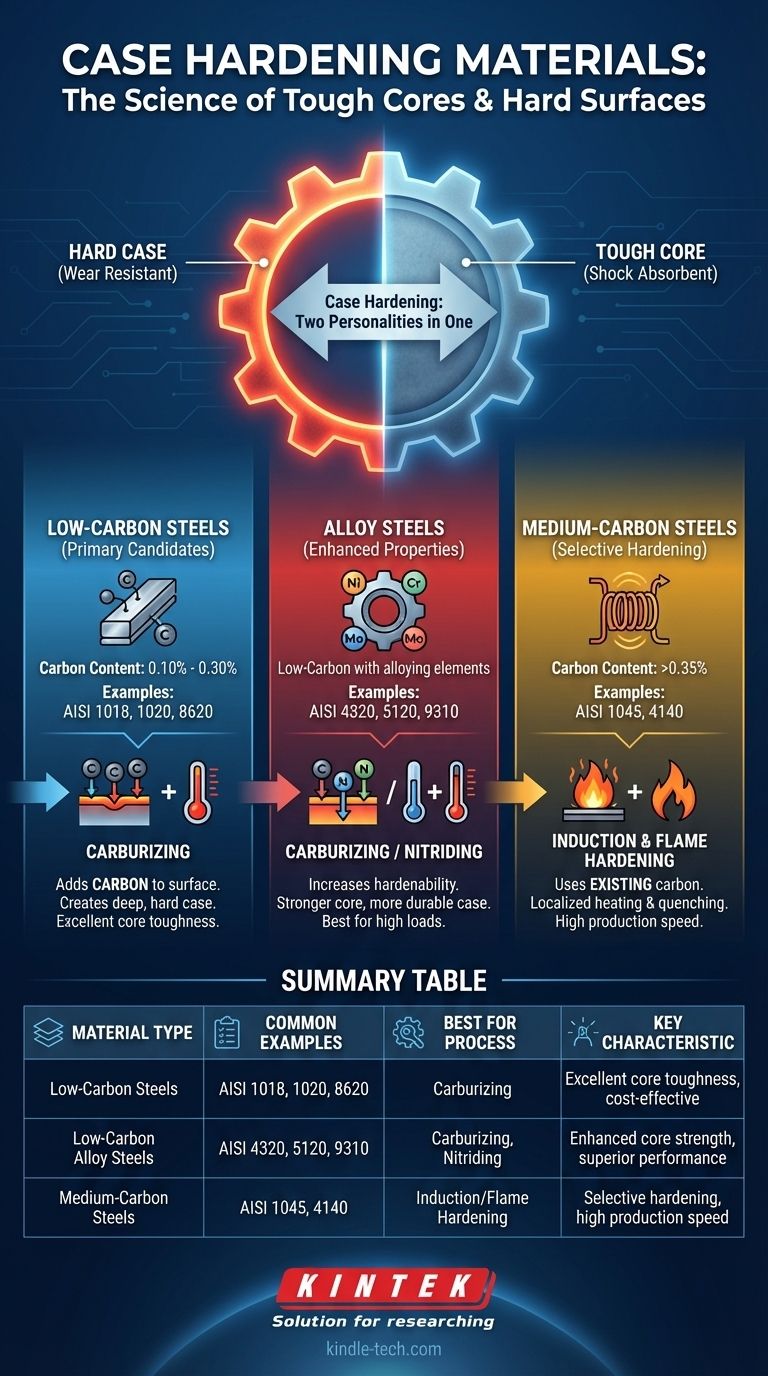

Das Kernprinzip: Eine harte Randschicht und ein zäher Kern

Das Geniale an der Einsatzhärtung ist, dass sie es einem einzelnen Metallstück ermöglicht, Eigenschaften zu besitzen, die sich normalerweise gegenseitig ausschließen.

Das Beste aus beiden Welten

Materialien, die extrem hart sind, sind oft spröde. Umgekehrt sind Materialien, die zäh und duktil sind, normalerweise weich.

Die Einsatzhärtung löst diesen Konflikt. Indem die äußere Schicht eines zähen, kohlenstoffarmen Stahls mit Härtungselementen angereichert wird, entsteht ein Bauteil, das ideal für Anwendungen wie Zahnräder, Lager und Nockenwellen ist, die eine dauerhafte Oberfläche und einen widerstandsfähigen Kern erfordern.

Es ist eine chemische Transformation

Die meisten Einsatzhärtungsverfahren sind Diffusionsprozesse. Dabei wird der Stahl in einer kohlenstoffreichen (Aufkohlen) oder stickstoffreichen (Nitrieren) Umgebung erhitzt.

Bei hohen Temperaturen öffnet sich die Kristallstruktur des Stahls, wodurch diese Elemente in die Oberfläche eindringen können. Wenn das Teil später abgeschreckt (schnell abgekühlt) wird, wird diese neu angereicherte Oberflächenschicht extrem hart, während der kohlenstoffarme Kern zäh bleibt.

Materialeignung: Ein genauerer Blick

Die Materialwahl ist direkt an das spezifische Einsatzhärtungsverfahren gebunden, das Sie anwenden möchten.

Kohlenstoffarme Stähle (Die primären Kandidaten)

Dies sind die Arbeitspferde der Einsatzhärtung, insbesondere für das Aufkohlen. Sie haben typischerweise einen Kohlenstoffgehalt zwischen 0,10 % und 0,30 %.

Gängige Beispiele sind AISI 1018, 1020 und 8620. Ihr geringer innerer Kohlenstoffgehalt sorgt dafür, dass sie nach der Wärmebehandlung weich und zäh bleiben, was die harte Randschicht perfekt ergänzt.

Legierte Stähle (Für verbesserte Eigenschaften)

Für anspruchsvollere Anwendungen werden kohlenstoffarme legierte Stähle verwendet. Diese enthalten andere Elemente wie Nickel, Chrom und Molybdän.

Stähle wie AISI 4320, 5120 und 9310 sind für die Einsatzhärtung konzipiert. Die Legierungen erhöhen die "Härtbarkeit" sowohl der Randschicht als auch des Kerns, was zu einem stärkeren Kern und einer haltbareren Randschicht führt, ideal für hochbelastete Zahnräder und Lager.

Was ist mit mittel- und hochkohlenstoffhaltigen Stählen?

Stähle mit höherem Kohlenstoffgehalt (über 0,35 %) werden in der Regel nicht einsatzgehärtet mit Diffusionsverfahren wie dem Aufkohlen.

Diese Stähle haben bereits genügend Kohlenstoff, um durch einfaches Erhitzen und Abschrecken über ihren gesamten Querschnitt gehärtet zu werden. Dieser Prozess wird als Durchhärtung bezeichnet. Einige Oberflächenhärtungsverfahren werden jedoch bei diesen Materialien angewendet.

Anpassung des Materials an den Prozess

Verschiedene Prozesse funktionieren am besten mit verschiedenen Stahlfamilien.

Aufkohlen

Dies ist die gebräuchlichste Methode. Sie fügt Kohlenstoff der Oberfläche von kohlenstoffarmen und kohlenstoffarmen legierten Stählen hinzu. Es entsteht eine tiefe, harte Randschicht, die sich hervorragend zur Verschleiß- und Ermüdungsbeständigkeit eignet.

Nitrieren

Dieser Prozess fügt der Oberfläche Stickstoff hinzu. Er wird bei niedrigeren Temperaturen durchgeführt, was den Bauteilverzug erheblich reduziert.

Nitrieren ist am besten geeignet für legierte Stähle, die nitridbildende Elemente wie Aluminium, Chrom und Molybdän enthalten. Diese Elemente bilden extrem harte Nitridverbindungen in der Oberflächenschicht.

Induktions- & Flammenhärten

Diese Methoden sind grundlegend anders. Sie fügen der Oberfläche keine Elemente hinzu. Stattdessen verwenden sie intensive, lokalisierte Wärme, um die Oberflächentemperatur eines Teils schnell zu erhöhen, gefolgt von einem sofortigen Abschrecken.

Dieser Prozess erfordert einen Stahl, der bereits ausreichend Kohlenstoff zum Härten enthält – typischerweise mittelkohlenstoffhaltige Stähle wie AISI 1045 oder 4140. Es entsteht eine "Randschicht" durch Umwandlung der vorhandenen Oberflächenstruktur, nicht durch Änderung ihrer Chemie.

Die Kompromisse verstehen

Die Wahl eines Materials und Prozesses beinhaltet das Abwägen konkurrierender Faktoren.

Verzug und Maßhaltigkeit

Hochtemperaturprozesse wie das Aufkohlen können zu erheblichem Bauteilverzug führen, der oft ein Nachschleifen erfordert.

Das Nitrieren, als Niedertemperaturprozess, führt zu minimalem Verzug, wodurch es ideal für fertige Teile mit engen Toleranzen ist. Das Induktionshärten bietet eine hervorragende Kontrolle darüber, welche Bereiche gehärtet werden, und hilft ebenfalls, den Verzug zu steuern.

Kosten vs. Leistung

Das einfache Aufkohlen eines einfachen kohlenstoffarmen Stahls ist oft die kostengünstigste Lösung für allgemeine Anwendungen.

Nitrieren und die Verwendung hochwertiger legierter Stähle sind teurer, liefern aber eine überragende Leistung, insbesondere in Bezug auf die Ermüdungslebensdauer und Maßhaltigkeit.

Einsatzhärtungstiefe

Das Aufkohlen kann eine relativ tiefe Randschicht (über 1 mm) erzeugen, was für Teile unter hoher Kontaktermüdung vorteilhaft ist. Nitrieren erzeugt typischerweise eine flachere, aber härtere Randschicht.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von den spezifischen Anforderungen des Bauteils bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf hoher Schlagzähigkeit und Kosteneffizienz liegt: Das Aufkohlen eines kohlenstoffarmen Stahls wie 1020 oder eines legierten Stahls wie 8620 ist die Standardwahl.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit und minimalem Verzug liegt: Das Nitrieren eines Chrom-Molybdän-legierten Stahls ist die überlegene technische Lösung.

- Wenn Ihr Hauptaugenmerk auf selektiver Härtung und hoher Produktionsgeschwindigkeit liegt: Das Induktions- oder Flammenhärten eines mittelkohlenstoffhaltigen Stahls wie 1045 oder 4140 ist äußerst effizient.

Letztendlich geht es bei der Auswahl des richtigen Materials darum, das präzise Gleichgewicht zwischen Verschleißfestigkeit, Kernzähigkeit und Fertigungspräzision zu definieren, das Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Materialtyp | Gängige Beispiele | Am besten geeignet für Prozess | Hauptmerkmal |

|---|---|---|---|

| Kohlenstoffarme Stähle | AISI 1018, 1020, 8620 | Aufkohlen | Hervorragende Kernzähigkeit, kostengünstig |

| Kohlenstoffarme legierte Stähle | AISI 4320, 5120, 9310 | Aufkohlen, Nitrieren | Verbesserte Kernfestigkeit, überragende Leistung |

| Mittelkohlenstoffstähle | AISI 1045, 4140 | Induktions-/Flammenhärten | Selektive Härtung, hohe Produktionsgeschwindigkeit |

Bereit, Ihren Wärmebehandlungsprozess mit den richtigen Materialien zu optimieren? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für metallurgische Prüfungen und Wärmebehandlungsanwendungen. Ob Sie neue Einsatzhärtungsprotokolle entwickeln oder die Materialqualität sicherstellen, unsere Lösungen helfen Ihnen, präzise, zuverlässige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors in der Materialwissenschaft und Wärmebehandlung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Glassy Carbon Sheet RVC für elektrochemische Experimente

- Beheizte Hydraulikpresse mit beheizten Platten, manuelle Labor-Heißpresse

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

Andere fragen auch

- Wie erhalten Blasttrocknungsöfen oder Vakuumtrocknungsöfen die Leistung von E-SiC-FeZnZIF? Präzise thermische Regelung.

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der Behandlung von Stahlplattierungen? Optimierung von Mikrostruktur und Stabilität

- Was ist der Zweck der Verwendung eines Vakuumtrockenschranks für Na3V2(PO4)3 (NVP)-Elektroden? Gewährleistung der Batteriestabilität

- Was ist das Konzept des Abschreckens? Beherrschen Sie den Prozess der schnellen Abkühlung für stärkere Metalle

- Was sind die Funktionen von Hochpräzisions-Hochtemperaturöfen bei der Behandlung von ODS-Stählen? Optimierung der Legierungsleistung

- Warum benötigen wir ein Vakuum für die thermische Verdampfung? Gewährleistung einer qualitativ hochwertigen Dünnschichtabscheidung

- Was ist der Vakuum-Wärmebehandlungsprozess? Reinheit und Präzision für Hochleistungsmetalle erreichen

- Was ist der Glühprozess bei der Wärmebehandlung? Metalle weicher und besser bearbeitbar machen