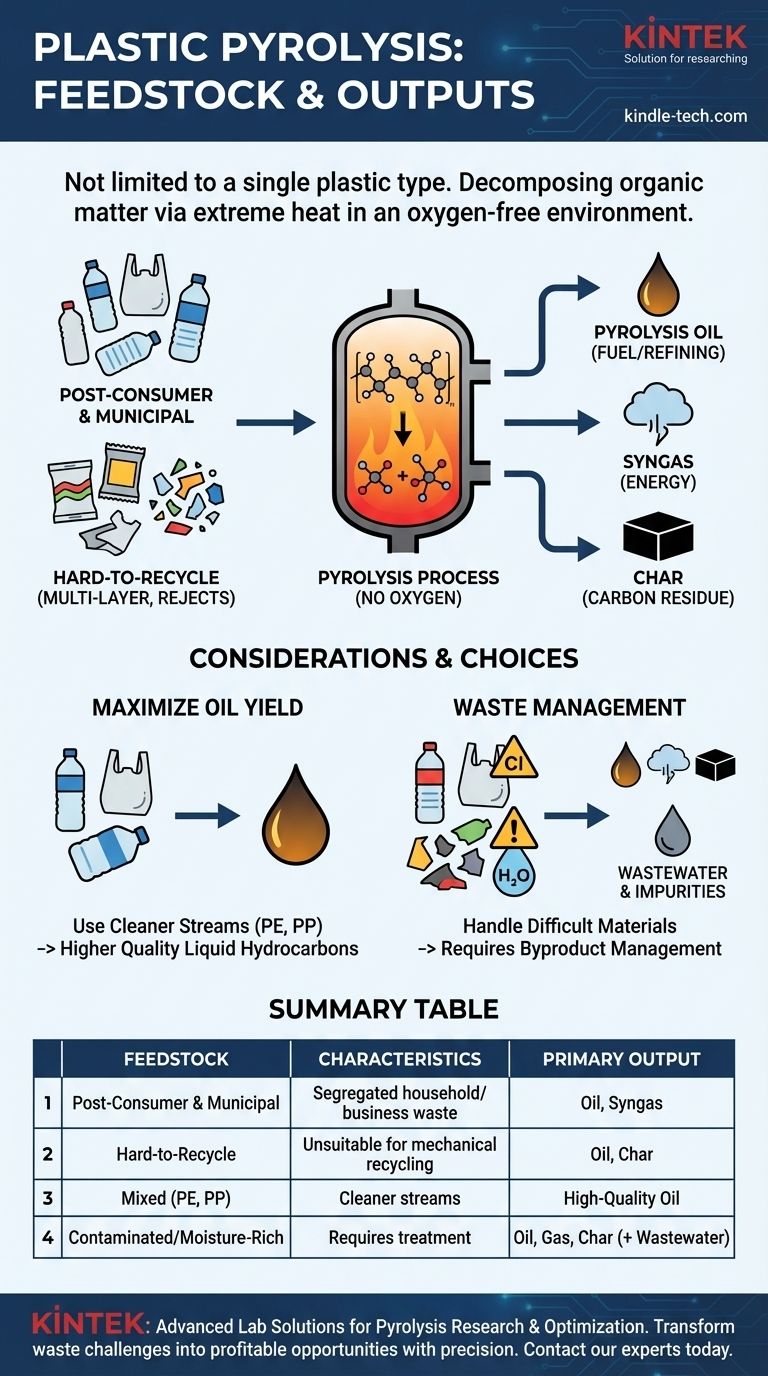

Im Wesentlichen ist die Pyrolyse nicht auf eine einzige Kunststoffart beschränkt. Der Prozess ist darauf ausgelegt, eine Vielzahl von Kunststoffabfallströmen zu verarbeiten, einschließlich Post-Consumer-Kunststoffen, getrennt gesammeltem Siedlungsabfall, Mehrschichtverpackungen und sogar gemischten Kunststoffen, die mechanisch schwer zu recyceln sind.

Der entscheidende Faktor ist nicht das spezifische Kunststoffpolymer, sondern seine Beschaffenheit als organisches Material. Die Pyrolyse funktioniert, indem sie diese Materialien bei hohen Temperaturen in einer sauerstofffreien Umgebung zersetzt, um wertvolle Produkte wie Öl und Gas zurückzugewinnen.

Das Kernprinzip: Zersetzung organischer Materie

Was ist Pyrolyse?

Pyrolyse ist ein thermochemischer Prozess, der organische Materialien unter extrem hoher Hitze in völliger Abwesenheit von Sauerstoff zersetzt.

Da kein Sauerstoff vorhanden ist, verbrennt das Material nicht. Stattdessen zerfallen seine komplexen Moleküle in einfachere, kleinere, wodurch eine Mischung aus Flüssigkeit, Gas und festem Koks entsteht.

Warum Kunststoff ein idealer Rohstoff ist

Kunststoffe sind Polymere, die aus Kohlenwasserstoffen gewonnen werden, was sie zu einer reichen Quelle organischen Materials macht.

Diese organische Zusammensetzung ist genau das, worauf der Pyrolyseprozess abzielt. Er kehrt den Produktionsprozess effektiv um und zerlegt die komplexen Kunststoffpolymere wieder in wertvolle, einfachere Kohlenwasserstoffprodukte wie Pyrolyseöl.

Geeignete Kunststoffabfallströme für die Pyrolyse

Die Stärke der Technologie liegt in ihrer Fähigkeit, vielfältige und oft problematische Kunststoffabfallquellen zu verarbeiten.

Post-Consumer- & Siedlungskunststoffe

Dies ist der häufigste Rohstoff und umfasst alltäglichen Kunststoffabfall, der von Haushalten und Unternehmen erzeugt wird.

Die Pyrolyse kann getrennte Kunststoffströme aus kommunalen Abfallsammelprogrammen (MSW) verarbeiten und ein weit verbreitetes Entsorgungsproblem in eine Ressource verwandeln.

Schwer recycelbare Materialien

Der Prozess ist besonders effektiv für Kunststoffe, die das mechanische Recycling nicht verarbeiten kann. Dazu gehören Mehrschichtverpackungen (wie Lebensmittelbeutel) und der Ausschuss aus herkömmlichen Recyclinganlagen.

Durch die Verarbeitung dieser Materialien ergänzt die Pyrolyse das traditionelle Recycling, anstatt mit ihm zu konkurrieren.

Die Outputs und Kompromisse verstehen

Die Art des Kunststoffrohstoffs beeinflusst die Endprodukte und potenziellen Herausforderungen. Der Prozess ist keine perfekte Umwandlung und erzeugt Nebenprodukte, die verwaltet werden müssen.

Primäre Outputs: Öl, Gas und Koks

Das Hauptziel der Kunststoffpyrolyse ist die Erzeugung von Pyrolyseöl, einem synthetischen flüssigen Kohlenwasserstoff, der als Brennstoff verwendet oder weiter raffiniert werden kann.

Es produziert auch Pyrolysegas (Syngas), das oft zur Befeuerung des Pyrolyse-Reaktors selbst verwendet wird, und einen festen Rückstand, der als Koks oder Ruß bezeichnet wird.

Umgang mit Verunreinigungen und Feuchtigkeit

Obwohl vielseitig, muss der Prozess Verunreinigungen berücksichtigen. Als gemischte PET/PVC-kontaminierte Kunststoffe beschriebene Rohstoffe stellen Herausforderungen dar, da Elemente wie Chlor in PVC korrosive Verbindungen erzeugen können.

Darüber hinaus wird jeglicher Feuchtigkeitsgehalt im Kunststoffabfall während des Prozesses zu Abwasser, das eine ordnungsgemäße Behandlung und Handhabung erfordert. Dies ist eine kritische betriebliche Überlegung.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Rohstoffs hängt davon ab, den verfügbaren Kunststoffabfall mit Ihrem primären Ziel in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute an hochwertigem Öl liegt: Zielen Sie auf sauberere, vorsortierte Kunststoffströme wie Polyethylen (PE) und Polypropylen (PP) ab, da diese im Allgemeinen wünschenswertere flüssige Kohlenwasserstoffe produzieren.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft für schwierige Materialien liegt: Das System ist ideal für die Verarbeitung von gemischten, mehrschichtigen oder kontaminierten Kunststoffen, die sonst auf einer Deponie landen würden.

Letztendlich bietet die Pyrolyse eine leistungsstarke Methode, um eine breite Palette anspruchsvoller Kunststoffabfälle in eine wertvolle Ressource zu verwandeln.

Zusammenfassungstabelle:

| Geeigneter Kunststoffrohstoff | Hauptmerkmale | Primärer Output |

|---|---|---|

| Post-Consumer- & Siedlungskunststoffe | Getrennter Kunststoffabfall aus Haushalten/Unternehmen | Pyrolyseöl, Syngas |

| Schwer recycelbare Materialien (z.B. Mehrschichtverpackungen, Recycling-Ausschuss) | Kunststoffe, die für das mechanische Recycling ungeeignet sind | Pyrolyseöl, Koks |

| Gemischte Kunststoffe (PE, PP, etc.) | Sauberere Ströme für höhere Ölausbeute | Hochwertiges Pyrolyseöl |

| Kontaminierte/feuchtigkeitsreiche Kunststoffe | Erfordert die Handhabung von Abwasser/Verunreinigungen | Öl, Gas, Koks (mit Nebenproduktmanagement) |

Bereit, Ihre Kunststoffabfallprobleme in profitable Chancen zu verwandeln? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Pyrolyseforschung und -optimierung. Egal, ob Sie die Eignung von Rohstoffen analysieren, Ölausbeuten optimieren oder Nebenprodukte verwalten, unsere Lösungen helfen Ihnen, effiziente, skalierbare Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie wir Ihre Pyrolyseprojekte präzise und zuverlässig unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- In welchem Ofen werden Kalzinierung und Röstung durchgeführt? Ein Leitfaden zur Auswahl der richtigen thermischen Verarbeitungsanlage

- Was ist ein Drehrohrofen? Der ultimative Leitfaden für gleichmäßige Erwärmung & Mischung

- Was ist die Funktion eines Pyrolyse-Reaktors? Verwandeln Sie Abfall mit thermischem Cracken in wertvolle Ressourcen

- Was ist Pyrolyse-Kunststoffrecycling? Ein tiefer Einblick in die chemische Kunststoffrückgewinnung

- Was ist ein Beispiel für eine Pyrolyse-Reaktion? Entdecken Sie den Prozess der Umwandlung von Holz in Holzkohle

- Was sind die Nebenprodukte der Holzpyrolyse? Steuern Sie Ihr Ergebnis auf Biokohle, Bio-Öl oder Synthesegas

- Welcher Abfall ist für die Pyrolyse geeignet? Wert aus Kunststoffen, Biomasse und Reifen erschließen