Kurz gesagt, DC-Sputtern wird nicht für isolierende Materialien verwendet, da der Prozess von Natur aus erfordert, dass das Target Elektrizität leitet, was Isolatoren nicht können. Dies führt zu einem schnellen Aufbau positiver Ladung auf der Targetoberfläche, wodurch der Sputterprozess effektiv gestoppt wird, bevor er überhaupt beginnen kann.

Das Kernproblem ist die elektrische Ladung. DC-Sputtern beruht auf einem konstanten Ladungsfluss, aber ein isolierendes Target wirkt wie eine Wand, wodurch sich positive Ionen ansammeln und weitere Ionen abstoßen, was die Abscheidung stoppt. Die Lösung besteht darin, ein alternierendes Hochfrequenzfeld (HF) zu verwenden, das diesen Ladungsaufbau in jedem Zyklus neutralisiert.

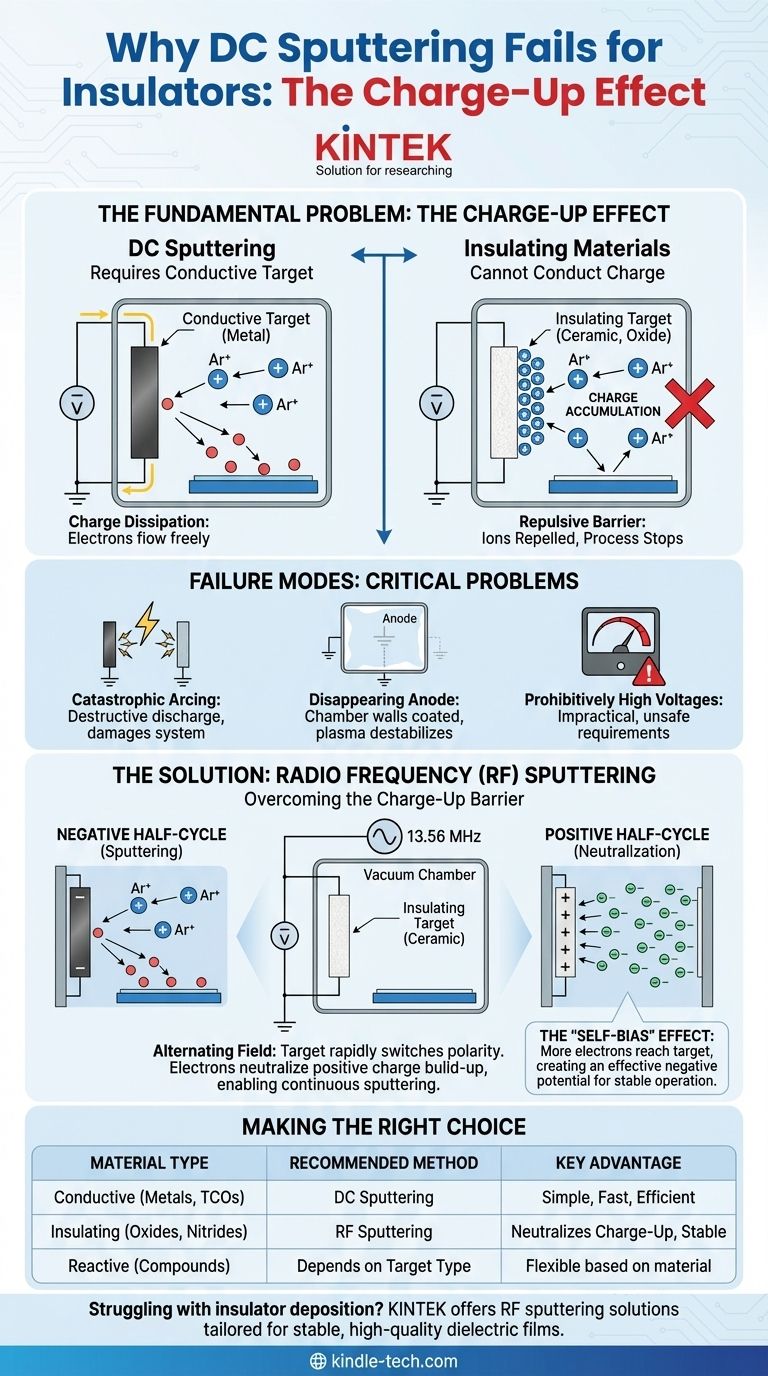

Das grundlegende Problem: Der Aufladungseffekt

Um die Einschränkung zu verstehen, müssen wir uns zunächst ansehen, wie der Standard-DC-Sputterprozess konzipiert ist.

Wie DC-Sputtern funktioniert

In einem typischen DC-Sputtersystem wird eine hohe negative Gleichspannung an das Material angelegt, das Sie abscheiden möchten, welches als Target bezeichnet wird.

Dieses negativ geladene Target wird in eine Vakuumkammer gebracht, die mit einem Inertgas, normalerweise Argon, gefüllt ist. Die hohe Spannung zündet ein Plasma, das Elektronen von den Argonatomen abspaltet und positiv geladene Argonionen (Ar+) erzeugt.

Diese positiven Ionen werden dann durch das starke negative Feld beschleunigt und prallen auf das Target, wobei sie Atome des Targetmaterials physisch herausschlagen oder „sputtern“. Diese gesputterten Atome wandern dann und lagern sich als dünne Schicht auf Ihrem Substrat ab.

Warum dies bei Isolatoren fehlschlägt

Dieser gesamte Prozess hängt davon ab, dass das Target elektrisch leitfähig ist. Ein Metalltarget kann die positive Ladung, die von den ankommenden Ionen geliefert wird, leicht über die Stromversorgungsverbindung ableiten.

Ein isolierendes Target (wie ein Keramikoxid oder -nitrid) kann diese Ladung nicht ableiten. Wenn die positiven Argonionen auf die Oberfläche treffen, bleiben sie stecken.

Die Konsequenz: Eine abstoßende Barriere

Innerhalb von Mikrosekunden sammelt sich eine Schicht positiver Ladung auf der Oberfläche des isolierenden Targets an.

Diese positive Oberflächenladung erzeugt ein elektrisches Feld, das die ankommenden positiven Argonionen aus dem Plasma abstößt. Der Sputterprozess verlangsamt sich schnell bis zum Stillstand, da die Ionen das Target nicht mehr mit genügend Energie erreichen können, um Atome herauszulösen. Dieses Phänomen ist als Aufladungseffekt bekannt.

Die Fehlermodi verstehen

Der Aufladungseffekt ist nicht nur ineffizient; er erzeugt mehrere kritische Probleme, die das DC-Sputtern für Dielektrika völlig unbrauchbar machen.

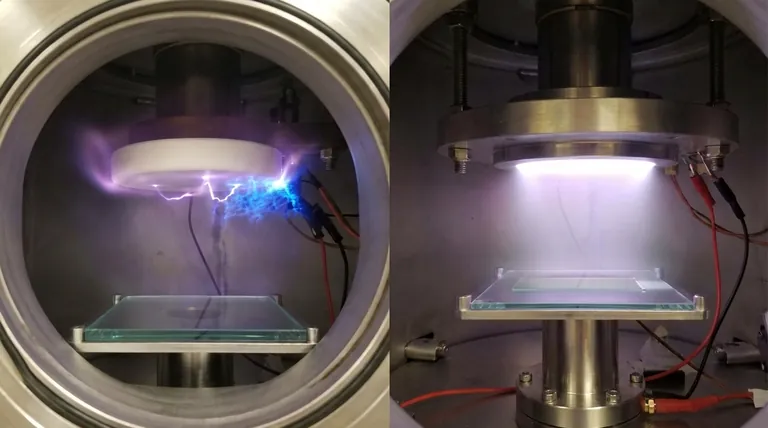

Katastrophale Lichtbogenbildung

Der immense Potenzialunterschied zwischen der aufgeladenen Targetoberfläche und den geerdeten Komponenten der Kammer kann zu unkontrollierten elektrischen Entladungen führen.

Diese Lichtbogenbildung ist zerstörerisch und kann das Target, das Substrat und das Sputtersystem selbst beschädigen.

Der "verschwindende Anoden"-Effekt

In einem stabilen Plasma muss eine Anode (typischerweise die geerdeten Kammerwände) vorhanden sein, um den Stromkreis zu schließen.

Da jedoch etwas gesputtertes Isoliermaterial unweigerlich die Kammerwände beschichtet, wird die Anode selbst isoliert. Dies destabilisiert das Plasma weiter und kann es vollständig löschen.

Unerschwinglich hohe Spannungen

Theoretisch könnte man versuchen, den Aufladungseffekt durch die Verwendung einer astronomisch hohen Spannung zu überwinden.

Die erforderliche Spannung wäre jedoch so hoch, dass sie unpraktisch, unsicher wäre und mehr Probleme mit Lichtbogenbildung und Hitze verursachen würde, als sie lösen würde.

Die Lösung: Hochfrequenz- (HF-) Sputtern

Um die Aufladungsbarriere zu überwinden, ist ein anderer Leistungsabgabemechanismus erforderlich: Hochfrequenz- (HF-) Sputtern.

Das Prinzip des Wechselfeldes

Anstelle einer konstanten negativen Gleichspannung wird beim HF-Sputtern eine hochfrequente Wechselspannung (typischerweise 13,56 MHz) an das Target angelegt.

Das Target wird millionenfach pro Sekunde schnell zwischen negativ und positiv geladen umgeschaltet.

Wie HF die Ladung neutralisiert

Während des Halbzyklus, in dem das Target negativ ist, zieht es positive Ionen an, und das Sputtern erfolgt genau wie im DC-Prozess.

Entscheidend ist, dass während des nächsten Halbzyklus, in dem das Target positiv wird, es eine Flut hochmobiler Elektronen aus dem Plasma anzieht. Diese Elektronen neutralisieren sofort die positive Ladung, die von den Ionen zurückgelassen wurde. Diese Reinigungsaktion verhindert den Aufladungseffekt.

Die Magie des "Self-Bias"

Da Elektronen tausende Male leichter und schneller sind als Ionen, wird das Target während des positiven Zyklus mit weitaus mehr Elektronen geflutet als Ionen während des negativen Zyklus.

Dieses Ungleichgewicht erzeugt im Laufe der Zeit eine Netto-Negativladung auf der Oberfläche des Targets. Dies führt zu einem effektiven negativen Gleichstrompotenzial, bekannt als Self-Bias, das kontinuierlich Ionen anzieht, um den Sputterprozess aufrechtzuerhalten, obwohl die Stromquelle selbst Wechselstrom ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Sputtertechnik hängt ausschließlich von den elektrischen Eigenschaften Ihres Targetmaterials ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Materialien (Metalle, TCOs) liegt: Verwenden Sie DC-Sputtern. Es ist einfacher, schneller, energieeffizienter und kostengünstiger als HF-Sputtern.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender Materialien (Oxide, Nitride, Keramiken) liegt: Sie müssen HF-Sputtern verwenden. Es ist die einzig wirksame Methode, um den Aufladungseffekt zu verhindern und eine stabile Abscheidung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der reaktiven Abscheidung von Verbindungen liegt: Beide Methoden können verwendet werden, aber Ihre Wahl hängt davon ab, ob das Target selbst ein Leiter ist (z. B. Sputtern eines Ti-Targets in einer Stickstoffatmosphäre, um TiN zu erhalten) oder ein Isolator (z. B. Sputtern eines SiO2-Targets, um einen SiO2-Film zu erhalten).

Letztendlich hängt Ihr Erfolg davon ab, die Sputtertechnik an die grundlegende elektrische Leitfähigkeit Ihres Ausgangsmaterials anzupassen.

Zusammenfassungstabelle:

| Sputtermethode | Am besten für Materialien | Wesentliche Einschränkung |

|---|---|---|

| DC-Sputtern | Leiter (Metalle, TCOs) | Versagt bei Isolatoren aufgrund des Aufladungseffekts |

| HF-Sputtern | Isolatoren (Oxide, Nitride, Keramiken) | Notwendig zur Neutralisierung der Oberflächenladung |

Haben Sie Schwierigkeiten bei der Dünnschichtabscheidung von isolierenden Materialien? Der Aufladungseffekt kann Ihren DC-Sputterprozess zum Stillstand bringen, aber er muss Ihre Forschung nicht stoppen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die richtigen HF-Sputterlösungen für die einzigartigen Anforderungen Ihres Labors. Unsere Experten können Ihnen helfen, das perfekte System auszuwählen, um stabile, hochwertige dielektrische Filme zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abscheidungsfähigkeiten verbessern und Ihre Projekte vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- H-Typ doppelwandige optische elektrolytische elektrochemische Zelle mit Wasserbad

- Anpassbare XRD-Probenhalter für vielfältige Forschungsanwendungen

- Platin-Hilfselektrode für Laboranwendungen

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

Andere fragen auch

- Was sind die Hauptmerkmale einer doppelwandigen elektrochemischen Zelle mit Wasserbad? Erzielen Sie eine präzise Temperaturkontrolle für Ihre Experimente

- Welche optischen Merkmale weist die H-Typ-Elektrolysezelle auf? Präzisions-Quarzglasfenster für die Photoelektrochemie

- Wie ist die Gesamtstruktur der optischen H-Typ-Doppelschicht-Wasserbad-Elektrolysezelle aufgebaut? Präzisionsdesign für kontrollierte Experimente

- Was ist der Zweck der Doppelglasschichtstruktur in der H-Typ-Elektrolysezelle? Präzise Temperaturregelung erreichen

- Was ist eine H-Zelle? Ein Leitfaden für geteilte elektrochemische Zellen für präzise Experimente