Anwendung von Edelmetall-Targets

Rolle in der Halbleiterherstellung

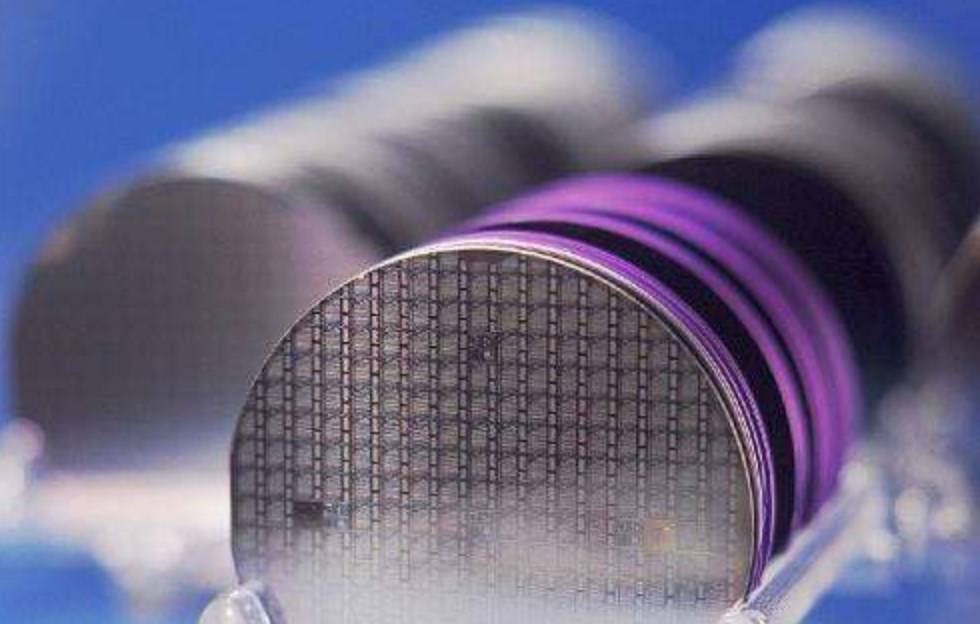

Edelmetalltargets wie Gold, Silber, Platin und Ruthenium spielen bei den komplizierten Prozessen der Halbleiterherstellung eine zentrale Rolle.Diese Metalle und ihre Legierungen sind integrale Bestandteile bei der Herstellung von ultragroßen integrierten Schaltungen (ULSI) und fortschrittlichen Chip-Packaging-Technologien.Ihre Anwendungen erstrecken sich auf die Verwendung als Verbindungsmaterialien und Rückseitenbeschichtungen, die für die Funktionalität und Zuverlässigkeit von Halbleiterbauelementen unerlässlich sind.

Die Verwendung von Edelmetalltargets hat in den letzten Jahren stark zugenommen, was auf die unaufhaltsamen Fortschritte in der Halbleitertechnologie zurückzuführen ist.Diese Materialien werden vor allem wegen ihrer überlegenen elektrischen Leitfähigkeit, thermischen Stabilität und Korrosionsbeständigkeit geschätzt, die in den hochpräzisen Umgebungen der Halbleiterfertigung entscheidende Eigenschaften sind.Gold und Silber werden beispielsweise in großem Umfang für das Drahtbonding und als leitende Schichten verwendet, während Platin und Ruthenium in Diffusionsbarrieren und als Keimschichten für die Galvanisierung Anwendung finden.

Die Entwicklung der Chip-Verpackungstechnologien hat die Nachfrage nach diesen Edelmetallen weiter erhöht.Fortschrittliche Verpackungstechniken wie 3D-Stapelung und Wafer-Level-Packaging erfordern Materialien, die den komplexen thermischen und mechanischen Belastungen standhalten können.Edelmetalltargets erfüllen diese strengen Anforderungen und gewährleisten die Integrität und Leistung der endgültigen Halbleiterprodukte.

Zusammenfassend lässt sich sagen, dass die Rolle von Edelmetalltargets in der Halbleiterherstellung vielseitig und unverzichtbar ist.Ihre einzigartigen Eigenschaften und ihre Anpassungsfähigkeit machen sie zu unverzichtbaren Komponenten bei der Entwicklung modernster Halbleitertechnologien, die die Branche mit jeder Innovation voranbringen.

Spezifische Anwendungen

Edelmetall-Sputter-Targets spielen eine zentrale Rolle im Halbleiterherstellungsprozess und erfüllen eine Vielzahl wichtiger Funktionen, die die Leistung und Zuverlässigkeit elektronischer Geräte verbessern.Diese Targets, zu denen Gold, Silber, Platin, Ruthenium und ihre Legierungen gehören, werden in Tabelle 9-26 genau beschrieben, um ihre vielfältigen Anwendungen in der Industrie zu veranschaulichen.

Im Bereich der ultragroßen integrierten Schaltkreise (ULSI) werden Edelmetalltargets als Verbindungsmaterialien eingesetzt, um eine effiziente elektrische Leitfähigkeit zwischen verschiedenen Komponenten zu gewährleisten.Diese Anwendung ist besonders wichtig bei fortschrittlichen Chip-Packaging-Technologien, bei denen sich die Integrität dieser Verbindungen direkt auf die Gesamtfunktionalität und Geschwindigkeit der Halbleitergeräte auswirkt.

Außerdem werden diese Targets für Rückseitenbeschichtungen verwendet, die einen robusten Schutz gegen Umwelteinflüsse und mechanische Belastungen bieten.Diese doppelte Funktion der Verbindung und des Schutzes unterstreicht die Unverzichtbarkeit von Edelmetalltargets in der modernen Halbleiterfertigung.

Tabelle 9-26 gibt einen umfassenden Überblick über die spezifischen Verwendungszwecke dieser Targets und verdeutlicht ihre Vielseitigkeit und die komplizierten Prozesse, die sie ermöglichen.Von der Verbesserung der Leitfähigkeit mikroelektronischer Komponenten bis hin zur Verstärkung der strukturellen Integrität von Halbleiterbauelementen sind die Anwendungen von Edelmetall-Sputtertargets ebenso vielfältig wie wichtig.

Vorbereitung von Edelmetalltargets

Methoden für Metalle mit niedrigem Schmelzpunkt

Bei Metallen wie Gold, Silber und Platin beginnt der Aufbereitungsprozess mit dem Schmelzen und Gießen im Vakuum.Dieser erste Schritt gewährleistet die Reinheit und Homogenität des Metalls, was für die Verwendung in der Halbleiterfertigung entscheidend ist.Nach dem Gießen werden die Metalle gewalzt und unter Druck bearbeitet.Diese Verfahren sind unerlässlich, um die Metalle in die genauen Abmessungen und Mikrostrukturen zu bringen, die für die Zielmaterialien erforderlich sind.

Das Walzen ist besonders wirksam bei der Verfeinerung der Korngröße und der Ausrichtung der Metalle, was sich erheblich auf ihre Leistung bei Sputterprozessen auswirkt.Die Druckverarbeitung wiederum verbessert die mechanischen Eigenschaften und die Dichte der Zielmaterialien und stellt sicher, dass sie die strengen Spezifikationen erfüllen, die für die Halbleiterproduktion erforderlich sind.

Diese Verfahren erleichtern nicht nur die Formung der Zielmaterialien, sondern tragen auch zu ihrer Gesamtqualität und Zuverlässigkeit bei.Die Kombination von Vakuumschmelzen, Gießen, Walzen und Druckverarbeitung gewährleistet, dass die Endprodukte von höchster Reinheit und Konsistenz sind, was sie ideal für den Einsatz in fortschrittlichen Halbleitertechnologien macht.

Verfahren für Refraktärmetalle

Refraktärmetalle wie Ruthenium, Molybdän, Wolfram und Tantal zeichnen sich durch ihren außergewöhnlich hohen Schmelzpunkt und ihre Beständigkeit gegen Verschleiß, Korrosion und Verformung aus.Diese Eigenschaften machen sie für verschiedene Hochtemperatur- und Hochbelastungsanwendungen unverzichtbar, insbesondere in der Halbleiterfertigung.Für die Herstellung dieser Metalle werden häufig fortschrittliche Techniken aus dem Bereich der Pulvermetallurgie eingesetzt.

Eine der wichtigsten Methoden zur Herstellung von Refraktärmetallen ist das Vakuum-Heißdrucksintern oder das heißisostatische Drucksintern.Diese Verfahren ermöglichen die Herstellung dichter, homogener Werkstoffe mit kontrollierter Mikrostruktur, die für ihre Leistungsfähigkeit in anspruchsvollen Anwendungen entscheidend ist.Molybdän beispielsweise, ein häufig verwendetes Refraktärmetall in Vakuumöfen, erfährt beim Erhitzen einen erheblichen Anstieg des spezifischen Widerstandes, was Anpassungen im elektrischen Kontrollsystem erforderlich macht, um eine optimale Leistung zu erhalten.

Wolfram, ein weiteres Refraktärmetall, kann dagegen noch höheren Betriebstemperaturen standhalten, ist aber teurer.Trotz seines höheren Preises ist Wolfram aufgrund seiner überlegenen thermischen Stabilität in bestimmten Hochtemperaturumgebungen die bevorzugte Wahl.Graphit ist zwar preiswerter als metallische Elemente, weist aber bei Erwärmung einen geringeren elektrischen Widerstand auf und ist somit eine Alternative für Anwendungen, bei denen Kosten und thermische Eigenschaften eine wichtige Rolle spielen.

| Metall | Allgemeine Verwendung in Vakuumöfen | Widerstandsänderung bei Erwärmung |

|---|---|---|

| Molybdän | Weit verbreitet | 5-fache Steigerung |

| Wolfram | Einsatz bei hohen Temperaturen | Weniger deutliche Zunahme |

| Graphit | Kostengünstige Alternative | Verringerung um 20 |

Die Wahl des Materials und der Präparationsmethode hängt von den spezifischen Anforderungen der Anwendung ab, wobei Faktoren wie Kosten, thermische Stabilität und elektrische Eigenschaften berücksichtigt werden müssen.

Kontrolle des Mikrogefüges

Die Kontrolle des Mikrogefüges ist ein entscheidender Aspekt bei der Herstellung von Edelmetalltargets, insbesondere bei der Halbleiterherstellung.Bei Metallen mit niedrigem Schmelzpunkt wie Gold, Silber und Platin werden Korngröße und -ausrichtung durch eine Kombination aus Druck- und Wärmebehandlung genauestens kontrolliert.Dieser duale Ansatz gewährleistet, dass die Zielmaterialien die gewünschten mechanischen Eigenschaften und die Gleichmäßigkeit aufweisen, die für ihre Leistung in Halbleiteranwendungen unerlässlich sind.

Im Gegensatz dazu erfordern Refraktärmetalle wie Ruthenium und seine Legierungen aufgrund ihrer höheren Schmelzpunkte und einzigartigen metallurgischen Eigenschaften eine andere Strategie.Diese Metalle werden in der Regel durch pulvermetallurgische Verfahren hergestellt, bei denen die Größe und Verteilung der Pulverpartikel eine entscheidende Rolle spielt.Der Sinterprozess, ob durch Vakuum-Heißdrucksintern oder heißisostatisches Drucksintern, wird optimiert, um die erforderliche Kornstruktur und Dichte zu erreichen.Diese Methode gewährleistet, dass das endgültige Targetmaterial sowohl haltbar als auch für hochpräzise Sputteranwendungen in der Halbleiterfertigung geeignet ist.

Bei der Kontrolle der Mikrostruktur von Metallen mit niedrigem Schmelzpunkt und Refraktärmetallen geht es nicht nur darum, eine bestimmte Korngröße oder -ausrichtung zu erreichen, sondern auch darum, das Material so zu gestalten, dass es den strengen Anforderungen der Halbleitertechnologie entspricht.Jeder Schritt im Aufbereitungsprozess - vom anfänglichen Schmelzen und Gießen bis zum abschließenden Sintern - wird sorgfältig kalibriert, um sicherzustellen, dass das Targetmaterial die hohen Standards erfüllt, die für eine zuverlässige und effiziente Halbleiterproduktion erforderlich sind.

Recycling von Edelmetalltargets

Die Bedeutung des Recyclings

In der Halbleiterfertigung ist die effiziente Nutzung von Edelmetalltargets nach wie vor eine große Herausforderung.Trotz ihrer entscheidenden Rolle bei der Herstellung moderner integrierter Schaltkreise werden über 70 % dieser Materialien nicht genutzt.Diese Ineffizienz führt zu erheblichen Mengen an Reststoffen, Abfällen und Schrott, die effektiv verwaltet werden müssen.

Das Recycling dieser Materialien ist nicht nur ein ökologisches Gebot, sondern auch eine strategische wirtschaftliche Entscheidung.Das Recycling stellt sicher, dass wertvolle Ressourcen nicht verschwendet werden, wodurch die Gesamtkosten der Produktion gesenkt und die mit der Gewinnung und Verarbeitung neuer Materialien verbundenen Umweltauswirkungen minimiert werden.

Darüber hinaus ist das Recycling von Edelmetalltargets in der Halbleiterfertigung von entscheidender Bedeutung für die Aufrechterhaltung einer nachhaltigen Lieferkette.Da die Nachfrage nach Halbleitern weiter steigt, wird die Fähigkeit zur Rückgewinnung und Wiederverwendung dieser Materialien immer wichtiger.Diese Praxis schont nicht nur die endlichen natürlichen Ressourcen, sondern trägt auch zur langfristigen Lebensfähigkeit der Halbleiterindustrie bei.

Zusammenfassend lässt sich sagen, dass das Recycling von Edelmetalltargets in der Halbleiterherstellung von entscheidender Bedeutung für die Optimierung der Ressourcennutzung, die Senkung der Kosten und die Sicherung der Nachhaltigkeit der Branche ist.

Physikalische Recycling-Methoden

Physikalische Recyclingverfahren spielen eine entscheidende Rolle bei der Rückgewinnung und Wiederverwendung von Edelmetalltargets in der Halbleiterherstellung.Diese Verfahren sind darauf ausgelegt, Verunreinigungen effizient zu entfernen und die Targets wieder in einen brauchbaren Zustand zu versetzen.

Eine der wichtigsten Techniken umfasst mechanische Aufbereitung Dazu gehört das Zerkleinern und Sieben der restlichen Targets.Dieser Schritt ist für die Zerkleinerung der Targets in kleinere, handhabbare Stücke unerlässlich, wodurch sich Verunreinigungen leichter entfernen lassen.So werden beispielsweise Ruthenium-Targets in der Regel in feine Partikel zerkleinert, die dann weiteren Reinigungsprozessen unterzogen werden.

Nach der mechanischen Bearbeitung, saures Waschen wird eingesetzt, um alle verbleibenden Verunreinigungen aufzulösen und zu entfernen.Dieser Schritt gewährleistet, dass das Zielmaterial gründlich gereinigt wird, was seine Reinheit und Wiederverwendbarkeit verbessert.Das Säurewaschen ist besonders effektiv bei Refraktärmetallen wie Ruthenium, die eine strenge Reinigung erfordern, um ihre strukturelle Integrität und Leistung in Halbleiteranwendungen zu erhalten.

Zusätzlich zum sauren Waschen, Desoxidation und magnetische Behandlung sind entscheidende Schritte im physikalischen Recyclingprozess.Die Desoxidation dient der Entfernung von Restsauerstoff, der sonst die Qualität des recycelten Materials beeinträchtigen kann.Die magnetische Behandlung hingegen dient der Abtrennung eventuell vorhandener magnetischer Verunreinigungen und gewährleistet, dass das Endprodukt frei von Verunreinigungen ist.

Diese physikalischen Recyclingverfahren sind nicht nur wirksam bei der Wiederherstellung der Targets für die Wiederverwendung, sondern tragen auch zur allgemeinen Nachhaltigkeit der Halbleiterherstellung bei.Durch die Maximierung der Nutzung von Edelmetalltargets tragen diese Verfahren dazu bei, Abfälle zu reduzieren und die mit der Produktion und Entsorgung dieser Materialien verbundenen Umweltauswirkungen zu minimieren.

Chemische Recyclingverfahren

Chemische Recyclingverfahren spielen eine entscheidende Rolle bei der Rückgewinnung von Edelmetallen aus Resttargets und Schrott, die bei der Halbleiterherstellung anfallen.Dieser Prozess beginnt mit der Auflösung dieser Materialien in einer Lösung, was ein entscheidender Schritt ist, um die anschließende chemische Behandlung zu erleichtern.

Sobald die Lösung gelöst ist, durchläuft sie eine Reihe komplizierter Prozesse, darunter chemische Abscheidung, Extraktion und Adsorption.Diese Schritte dienen dazu, die Edelmetalle selektiv von anderen in der Lösung vorhandenen Verunreinigungen zu trennen und zu konzentrieren.Bei der chemischen Abscheidung wird aus den gelösten Metallen eine feste Phase gebildet, während bei den Extraktions- und Adsorptionstechniken spezielle Reagenzien oder Materialien verwendet werden, um die Zielmetalle einzufangen.

Nach diesen ersten Schritten wird die konzentrierte Edelmetalllösung einer Destillation unterzogen, einem Verfahren, das die Metalle weiter reinigt, indem flüchtige Bestandteile und restliche Verunreinigungen entfernt werden.Der letzte Schritt im chemischen Recyclingprozess ist die Zersetzung oder Reduktion der gereinigten Metalle.Dies geschieht in der Regel durch den Einsatz von Wasserstoff, der die Metallverbindungen wieder in ihre elementare Form zurückführt, wodurch hochreine Edelmetalle entstehen.

Diese hochreinen Metalle können dann im Halbleiterherstellungsprozess wiederverwendet werden, wodurch sich der Kreislauf der Materialnutzung schließt und die Abfallmenge erheblich reduziert wird.

Ähnliche Produkte

- Hochreine Gold-, Platin-, Kupfer- und Eisenmetallbleche

- Platinblechelektrode für Laboranwendungen in der Batterieforschung

- Elektronenstrahl-Verdampfbeschichtung Vergoldung Wolfram Molybdän Tiegel zum Verdampfen

Ähnliche Artikel

- Anwendungen von Elektrolysezellen in der Reinigung und Galvanisierung

- Anwendungen der H-Typ-Elektrolysezelle in der Metallextraktion

- So wählen Sie die richtige elektrochemische Elektrode aus

- Verständnis von Elektrolysezellen und ihrer Rolle bei der Kupferreinigung und Galvanisierung

- Elektrochemische Verbrauchsmaterialien: Ein umfassender Leitfaden zu Materialien, Anwendungen und Auswahl