Einführung

Polytetrafluorethylen (PTFE) ist aufgrund seiner einzigartigen chemischen Stabilität, seines niedrigen Reibungskoeffizienten (0,04-0,15), seines weiten Temperaturbereichs (-268°C bis +315°C) und seiner hervorragenden Korrosionsbeständigkeit (pH 0-14) zu einem der wichtigsten Werkstoffe im Bereich der Gleitringdichtungen geworden.Herkömmliches reines PTFE weist jedoch Mängel wie Kaltfluss, geringe mechanische Festigkeit und erhebliches Kriechen auf, die seine Anwendung unter extremen Arbeitsbedingungen einschränken.In den letzten Jahren konnten durch Materialmodifikation, strukturelle Optimierung und Prozessinnovation die Leistung und der Anwendungsbereich von PTFE in Gleitringdichtungen erheblich verbessert werden.

I.Wichtige technologische Innovationen zur Verbesserung der Leistung von PTFE

-

Technologie der Füllstoffmodifikation Durch die Zugabe von Füllstoffen wie Kohlenstofffasern, Glasfasern und Graphit in die PTFE-Matrix werden der Kaltfluss und die Kriechrate des Materials erheblich reduziert, während die Druckfestigkeit und die Verschleißfestigkeit verbessert werden.So können sich Mecflon® PTFE-Produkte mit zugesetzten Kohlenstofffasern an hohe dynamische Belastungen anpassen und Reibungsverluste um mehr als 30 % reduzieren.Darüber hinaus wird durch die Einführung von Füllstoffen wie Nano-Silika die intermolekulare Bindungskraft weiter optimiert, so dass die Dichtung auch unter hohem Druck (>20 MPa) eine stabile Form beibehält.

-

Multidirektionale Faserstruktur Expandiertes PTFE (ePTFE), das durch uniaxiales/multiaxiales Recken hergestellt wird, bildet eine stark faserige, poröse Struktur.Diese Struktur ist sowohl flexibel als auch elastisch, kann sich an die mikroskopischen Defekte der Dichtungsoberfläche anpassen, reduziert den Installationsdruck um 40 % und erfordert keine Vorformung.Die Produkte der TEADIT®-Serie erreichen eine isotrope Zugfestigkeit (>10 MPa) durch die Technologie der multidirektional ausgerichteten Fasern, die die anisotropen Beschränkungen des herkömmlichen PTFE beseitigt.

-

Behandlung der Oberflächenfunktionalisierung Durch Plasmabehandlung oder chemisches Ätzen kann die Oberflächenenergie von PTFE von 18 mN/m auf 50 mN/m erhöht werden, wodurch die Haftung an der Metalloberfläche deutlich verbessert und die Leckagerate des Dichtungsrings bei Hochgeschwindigkeitsrotation (>5000 U/min) auf 0,01 mL/min reduziert wird.

II.Innovative Anwendungsszenarien und typische Fälle

-

Dichtungen für chemische Anlagen In stark sauren (z. B. 98%ige Schwefelsäure) und stark alkalischen (40%ige NaOH) Medien kann die Lebensdauer von modifizierten PTFE-Dichtringen mehr als das Fünffache der Lebensdauer von Gummidichtungen erreichen.Nachdem beispielsweise ein petrochemisches Unternehmen graphitgefüllte PTFE-Dichtungen eingesetzt hatte, sank die Leckagerate an Flanschen von 0,5 % auf 0,02 %, und die jährlichen Wartungskosten wurden um 1,2 Millionen Yuan reduziert.

-

High-End-Maschinenbereich Expandiertes PTFE-Dichtungsband (Dicke 0,5-6,4 mm) hat herkömmliche Metalldichtungen ersetzt und wird in Hydrauliksystemen von Flugzeugen (Druck 35 MPa) und Kraftstofftankdichtungen von Kraftfahrzeugen verwendet.Sein niedriger Wärmeausdehnungskoeffizient (10-⁴/°C) kann den Verformungsunterschied zwischen Aluminiumlegierung und Edelstahl ausgleichen und verhindert ein Versagen der Dichtung bei hohen Temperaturen (180°C).

-

Lebensmittel- und Pharmaindustrie PTFE-Dichtungen in Lebensmittelqualität sind FDA-zertifiziert und können einer Dampfsterilisation bei 121 °C in aseptischen Abfüllanlagen standhalten, ohne dass das Risiko einer Weichmacherwanderung besteht.Nach dem Einsatz in einer Molkereiproduktionslinie konnte die Ausfallquote der Anlagen um 60 % reduziert und die jährliche Produktionskapazität um 150.000 Tonnen erhöht werden.

III.Künftige Entwicklungstrends

-

Intelligente Herstellung Mit dem KI-gesteuerten Spritzgussverfahren wird eine präzise Kontrolle der Porosität (<1%) und der Dichte (2,1-2,3 g/cm³) erreicht, und die Produktkonsistenz erreicht 99,7%.

-

Umweltfreundliche Verbundwerkstoffe Die Erforschung von Verbundwerkstoffen aus biobasierten Füllstoffen (z. B. Bambusfasern) und PTFE ist in die Pilotphase eingetreten. Es wird erwartet, dass dadurch die Kohlenstoffemissionen um 30 % gesenkt werden können, während die Dichtungsleistung erhalten bleibt.

-

Anpassung an extreme Arbeitsbedingungen Für Kühlsysteme von Kernreaktoren (Strahlungsdosis >10⁶ Gy) und Ausrüstung für die Erforschung des Weltraums (Vakuum von -200°C) werden PTFE-Dichtungen mit mehrlagiger Gradientenstruktur entwickelt, und die Tests für die Bodensimulation werden voraussichtlich 2026 abgeschlossen sein.

Schlussfolgerung

Die innovative Anwendung von PTFE in Gleitringdichtungen ist im Wesentlichen eine tiefgreifende Zusammenarbeit von Materialwissenschaft, Strukturmechanik und Herstellungsverfahren.Mit der rasanten Entwicklung der neuen Energien, der Luft- und Raumfahrt und anderer Bereiche wird die PTFE-Dichtungstechnologie auch weiterhin die Leistungsgrenzen durchbrechen und die Entwicklung von Industrieanlagen in Richtung Effizienz und Umweltfreundlichkeit fördern.

Ähnliche Produkte

- PTFE Elektrolysezelle Elektrochemische Zelle Korrosionsbeständig Abgedichtet und Nicht Abgedichtet

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Flaschen-Öldampf-Probenahmerohr

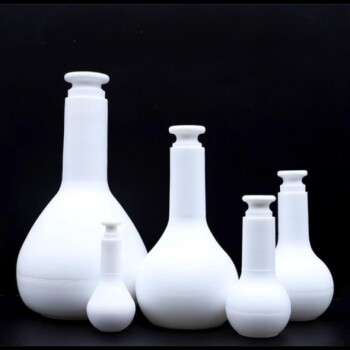

- Hersteller von kundenspezifischen PTFE-Teflonteilen für F4 PTFE-Messkolben

- Hersteller von kundenspezifisch bearbeiteten und geformten PTFE-Teflon-Teilen mit PTFE-Tiegel und Deckel

- Kundenspezifische PTFE-Teflon-Teilehersteller für Hydrothermalsynthese-Reaktor Polytetrafluorethylen-Kohlepapier und Kohletuch-Nanowachstum

Ähnliche Artikel

- Die Kunst des Widerstands: Warum Ihre Elektrolysezelle Platz zum Atmen braucht

- Die Schlüsselrolle von PTFE in der Halbleiterherstellung: von Gaspipelines bis zur elektrischen Isolierung

- Die hohe Temperatur- und Korrosionsbeständigkeit von PTFE:Warum es in der Industrie unverzichtbar ist

- Das Gefäß der Wahrheit: Warum der Behälter wichtiger ist als die Chemie

- Polytetrafluorethylen (PTFE):Wie ein niedriger Reibungskoeffizient den industriellen Fortschritt fördert