Ja, Dünnschichten sind grundlegend für moderne Linsen – sie sind die Technologie hinter den Beschichtungen, die das Glas schützen und seine optischen Eigenschaften verbessern. Diese präzise konstruierten Schichten, oft dünner als eine Wellenlänge des Lichts, sind nicht nur eine Oberflächenbehandlung, sondern ein integraler Bestandteil des Designs und der Funktion der Linse.

Der Begriff „Linsenbeschichtung“ ist funktionell gleichbedeutend mit „optischer Dünnschicht“. Diese mikroskopisch dünnen Schichten sind präzise konstruiert, um Licht zu manipulieren und die Linsenoberfläche zu schützen, was sie zu einer kritischen Komponente und nicht zu einem einfachen Zusatz macht.

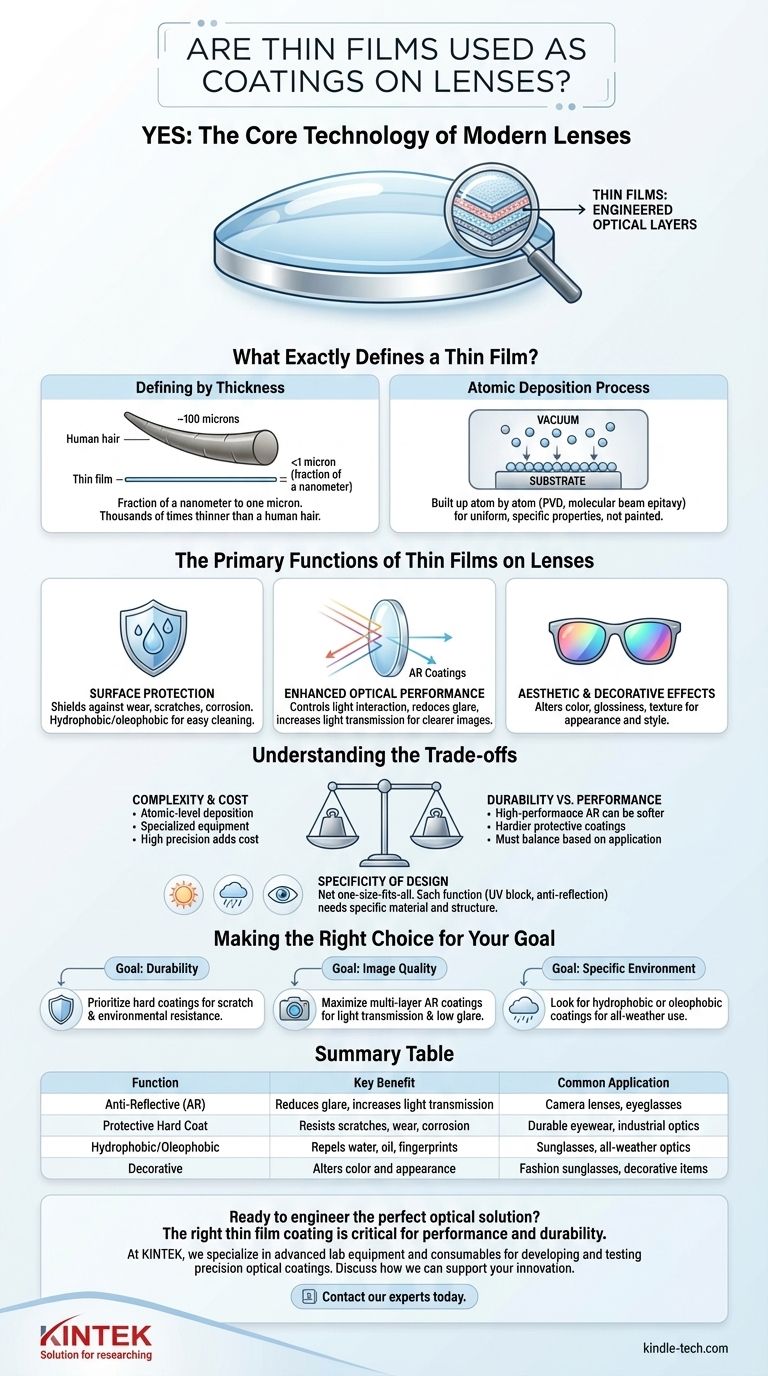

Was genau definiert eine Dünnschicht?

Definition nach Dicke

Eine Dünnschicht ist eine Materialschicht, deren Dicke von einem Bruchteil eines Nanometers bis zu einem Mikrometer reicht. Um dies ins rechte Licht zu rücken: Eine einzelne Dünnschicht kann tausende Male dünner sein als ein menschliches Haar.

Dieser mikroskopische Maßstab ist der entscheidende Unterschied zu „dicken Beschichtungen“ wie Farbe.

Der atomare Abscheidungsprozess

Dünnschichten werden nicht gestrichen oder gesprüht. Stattdessen werden sie auf einer Oberfläche, bekannt als Substrat, durch Abscheidung einzelner Atome oder Moleküle aufgebaut.

Dieser präzise Prozess ist der Grund, warum Dünnschichten so gleichmäßige und spezifische Eigenschaften erreichen können. Gängige industrielle Methoden hierfür sind die Physikalische Gasphasenabscheidung (PVD) und die Molekularstrahlepitaxie.

Die Hauptfunktionen von Dünnschichten auf Linsen

Oberflächenschutz

Eine der einfachsten Aufgaben einer Dünnschicht auf einem optischen Element ist der Schutz. Harte Beschichtungen sind darauf ausgelegt, das darunterliegende Glas vor Verschleiß, Kratzern und Korrosion zu schützen.

Spezialisierte Schichten können auch hydrophob (wasserabweisend) oder oleophob (fingerabdruck- und ölabweisend) sein, was die Reinigung und Pflege der Linse erleichtert.

Verbesserte optische Leistung

Dies ist die wichtigste Funktion für Hochleistungsoptiken wie Kameraobjektive oder Brillen. Dünnschichten sind so konstruiert, dass sie steuern, wie Licht mit der Linsenoberfläche interagiert.

Durch das Auftragen mehrerer Schichten mit unterschiedlichen Brechungsindizes können Ingenieure Antireflexionsbeschichtungen (AR-Beschichtungen) erstellen, die die Blendung drastisch reduzieren und die Lichtmenge erhöhen, die durch die Linse tritt, was zu einem klareren, kontrastreicheren Bild führt.

Ästhetische und dekorative Effekte

Dünnschichten können auch verwendet werden, um die visuellen Eigenschaften einer Oberfläche zu verändern. Sie können die Farbe, den Glanz und die Textur eines Materials ändern.

Dies ist bei Sonnenbrillen üblich, wo Beschichtungen ein verspiegeltes oder farbiges Aussehen erzeugen, und kann auch für rein dekorative Zwecke bei anderen Produkten verwendet werden.

Verständnis der Kompromisse

Komplexität und Kosten

Die für die Herstellung hochwertiger Dünnschichten erforderlichen Abscheidungsprozesse auf atomarer Ebene sind komplex und erfordern spezielle Ausrüstung. Diese Präzision erhöht die Kosten und die Komplexität bei der Herstellung eines optischen Elements erheblich.

Haltbarkeit vs. Leistung

Es gibt oft einen Kompromiss zwischen optischer Leistung und physischer Haltbarkeit. Die effektivsten mehrschichtigen Antireflexionsbeschichtungen können weicher und anfälliger für Kratzer sein als einfachere, robustere Schutzbeschichtungen.

Ingenieure müssen diese Prioritäten basierend auf der beabsichtigten Anwendung der Linse abwägen.

Spezifität des Designs

Eine Dünnschicht ist keine Einheitslösung. Eine Beschichtung, die UV-Licht blockieren soll, unterscheidet sich grundlegend von einer, die Reflexionen im sichtbaren Spektrum reduzieren soll. Jede Funktion erfordert ein spezifisches Material und eine spezifische Struktur, und die Kombination mehrerer Funktionen in einem Beschichtungsstapel ist eine erhebliche technische Herausforderung.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Dünnschichtbeschichtung hängt vollständig vom primären Ziel des optischen Systems ab.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit liegt: Suchen Sie nach Linsen, die ihre schützenden „Hartbeschichtungen“ betonen, die gegen Kratzer und Umweltschäden beständig sind.

- Wenn Ihr Hauptaugenmerk auf Bildqualität liegt: Priorisieren Sie Linsen mit fortschrittlichen, mehrschichtigen Antireflexionsbeschichtungen (AR-Beschichtungen), um die Lichtdurchlässigkeit zu maximieren und Blendung zu minimieren.

- Wenn Ihr Hauptaugenmerk auf einer bestimmten Umgebung liegt: Suchen Sie nach spezialisierten Filmen, wie hydrophoben oder oleophoben Beschichtungen für den Allwettereinsatz.

Das Verständnis, dass diese Beschichtungen als Dünnschichten konstruiert sind, lässt Sie eine Linse nicht mehr als einfaches Glas, sondern als ausgeklügeltes optisches Instrument betrachten.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Häufige Anwendung |

|---|---|---|

| Antireflex (AR) | Reduziert Blendung, erhöht Lichtdurchlässigkeit | Kameraobjektive, Brillen |

| Schützende Hartbeschichtung | Beständig gegen Kratzer, Verschleiß und Korrosion | Robuste Brillen, Industrieoptik |

| Hydrophob/Oleophob | Weist Wasser, Öl und Fingerabdrücke ab | Sonnenbrillen, Allwetteroptik |

| Dekorativ | Verändert Farbe und Aussehen für ästhetische Zwecke | Mode-Sonnenbrillen, Dekorationsartikel |

Bereit, die perfekte optische Lösung für Ihre Anwendung zu entwickeln? Die richtige Dünnschichtbeschichtung ist entscheidend für Leistung und Haltbarkeit. Bei KINTEK sind wir auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die Entwicklung und Prüfung präziser optischer Beschichtungen spezialisiert. Ganz gleich, ob Sie Kameraobjektive, spezielle Brillen oder Industrieoptiken entwickeln, unser Fachwissen kann Ihnen helfen, überragende Klarheit und Schutz zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Innovation Ihres Labors im Bereich optischer Dünnschichten unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Automatische Vakuum-Heißpresse mit Touchscreen

- Labor-Blasfolienextrusionsmaschine Dreischicht-Co-Extrusions-Folienblasmaschine

Andere fragen auch

- Warum ist Sintern wichtig? Verwandeln Sie Pulver in Hochleistungsteile

- Was ist der Unterschied zwischen Dünnschicht- und Wischfilmverdampfung? Wählen Sie die richtige Destillationsmethode für Ihren Prozess

- Was ist der Prozess der physikalischen Gasphasenabscheidung? Ein Leitfaden für Hochleistungs-Dünnschichtbeschichtungen

- Wie trägt ein Schüttelinkubator mit konstanter Temperatur zur Genauigkeit des Antibiotikaabbaus bei? Präzise Laborergebnisse

- Wie funktioniert die Elektronenstrahlbearbeitung? Unübertroffene Präzision für die Materialmodifikation

- Was ist der Zweck eines Eiswasserbades bei der Mikrowellenpyrolyse? Erhöhung der Bioöl-Ausbeute und der Probenintegrität

- Wie beeinflusst die Stichprobengröße die erforderliche Messgenauigkeit? Optimieren Sie Ihre Datenqualität

- Wie werden biologische Proben typischerweise in ULT-Gefrierschränken gelagert? Ein Leitfaden zur systematischen Organisation