Nein, nicht alle Kunststoffe sind für die Pyrolyse geeignet. Obwohl die Technologie ein leistungsstarkes Werkzeug für das chemische Recycling ist, hängen ihre Effektivität und wirtschaftliche Rentabilität stark von der Art des als Rohstoff verwendeten Kunststoffs ab. Die chemische Struktur jedes Kunststoffs bestimmt nicht nur die Qualität und Ausbeute der Endprodukte, sondern auch die Betriebssicherheit und Langlebigkeit der Anlage selbst.

Der Erfolg eines Kunststoffpyrolyseprojekts wird bereits vor Beginn des Prozesses bestimmt – durch den Rohstoff. Während viele gängige Kunststoffe in wertvollen Brennstoff umgewandelt werden können, stellen bestimmte Typen wie PVC und PET erhebliche chemische Herausforderungen dar, die Geräte korrodieren, den Output kontaminieren und den gesamten Betrieb untergraben können.

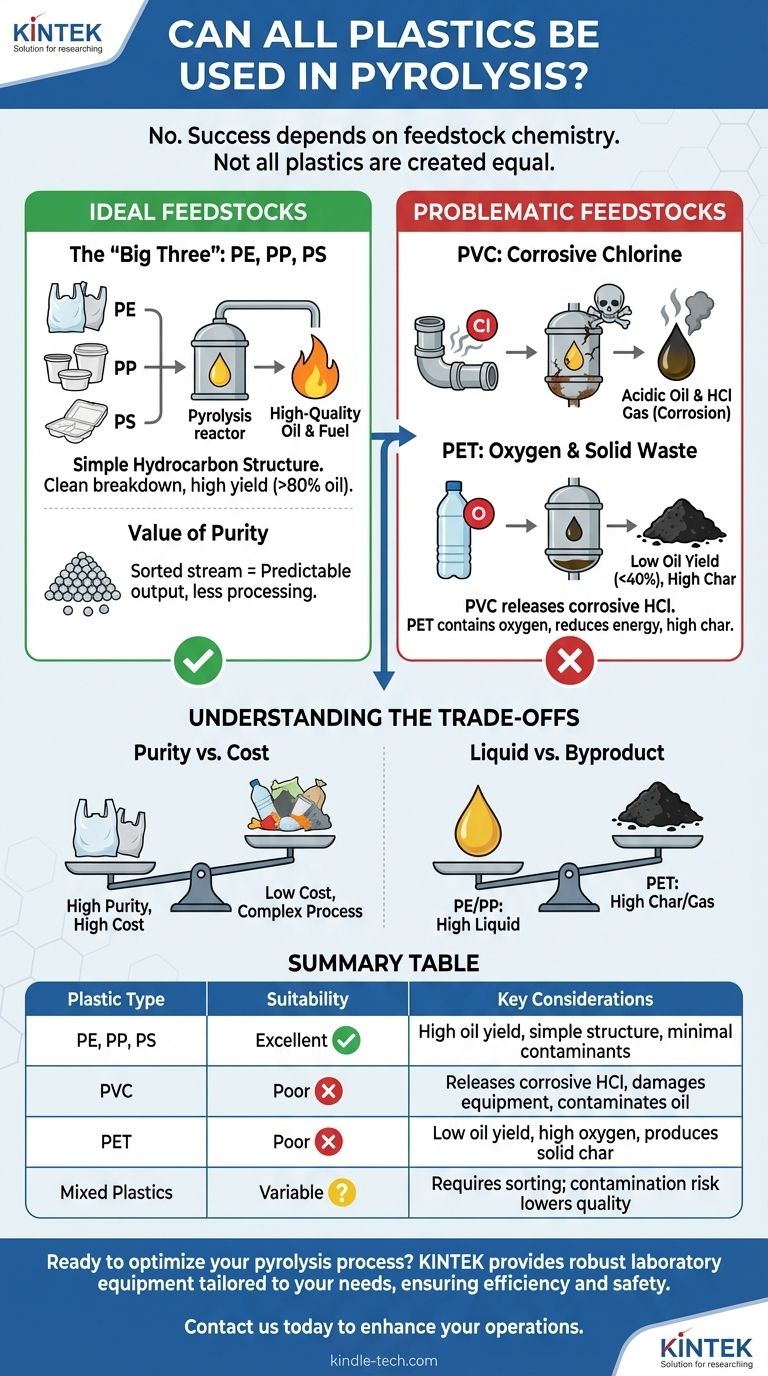

Warum einige Kunststoffe ideal für die Pyrolyse sind

Das Ziel der Pyrolyse ist es, lange Polymerketten in kleinere, wertvolle Kohlenwasserstoffmoleküle zu zerlegen, hauptsächlich in Form eines flüssigen Öls. Die besten Kunststoffe dafür sind solche mit einer einfachen Struktur, die fast ausschließlich aus Kohlenstoff und Wasserstoff besteht.

Die „großen Drei“: PE, PP und PS

Die begehrtesten Rohstoffe sind Polyethylen (PE), Polypropylen (PP) und Polystyrol (PS). Diese Kunststoffe finden sich in allem, von Plastiktüten und Behältern bis hin zu Verpackungsschaum. Ihre einfachen Kohlenwasserstoffketten zerfallen sauber in Verbindungen, die denen in herkömmlichem Diesel und Benzin ähneln, was zu einem hochwertigen Pyrolyseöl führt.

Der Wert der Reinheit

Ein homogener Rohstoff – einer, der aus einer einzigen Kunststoffart besteht – liefert den vorhersehbarsten und wertvollsten Output. Das Sortieren von Kunststoffen nach Typ vor der Pyrolyse gewährleistet einen konsistenten Prozess und ein höherwertiges Öl, das weniger Nachbearbeitung erfordert.

Problematische Kunststoffe und die Herausforderungen, die sie stellen

Nicht alle Kunststoffe zerfallen so sauber. Bestimmte Polymere enthalten andere Elemente in ihrer chemischen Struktur, die während der Pyrolyse erhebliche betriebliche und ökologische Hürden schaffen.

Das PVC-Problem: Korrosives Chlor

Polyvinylchlorid (PVC) ist der problematischste Kunststoff für die Pyrolyse. Beim Erhitzen wird das Chlor in seiner Struktur als Salzsäure (HCl)-Gas freigesetzt. Diese Säure ist stark korrosiv für Stahlreaktoren, Rohre und Kondensatoren, was zu schnellem Geräteausfall und kostspieligen Ausfallzeiten führt. Sie kontaminiert auch das Endöl, macht es sauer und unbrauchbar ohne weitere, teure Behandlung.

Die PET-Herausforderung: Sauerstoff und fester Abfall

Polyethylenterephthalat (PET), das häufig für Getränkeflaschen verwendet wird, ist ebenfalls weniger ideal. Seine chemische Struktur enthält Sauerstoffatome. Während der Pyrolyse gelangt dieser Sauerstoff in das flüssige Öl, wodurch dessen Energiegehalt und Stabilität reduziert werden. PET neigt auch dazu, einen viel höheren Anteil an fester Kohle (Abfall) im Vergleich zu flüssigem Brennstoff zu produzieren, was die Gesamteffizienz des Umwandlungsprozesses verringert.

Die Auswirkungen von Verunreinigungen

Selbst bei den „guten“ Kunststoffen ist Verunreinigung ein großes Problem. Additive wie Farbstoffe, Flammschutzmittel und Weichmacher sowie nicht-plastische Materialien, die im Abfallstrom vermischt sind, können unerwünschte Chemikalien in die Outputs einbringen, den Prozess erschweren und den Wert des Endprodukts mindern.

Die Kompromisse verstehen

Die Wahl eines Rohstoffs ist ein Balanceakt zwischen idealer Chemie und praktischer Realität. Ihre Entscheidung beinhaltet kritische Kompromisse, die sich sowohl auf Kosten als auch auf Leistung auswirken.

Rohstoffreinheit vs. Verarbeitungskosten

Die Verwendung eines sauberen, sortierten Stroms von PE und PP erzeugt das beste Öl, aber das Sortieren von Post-Consumer-Kunststoffabfällen ist arbeitsintensiv und teuer. Die Verwendung von unsortiertem kommunalem Festmüll (MSW) oder Mischkunststoffen ist anfänglich billiger, führt aber zu einem minderwertigen Öl und erfordert ein robusteres, komplexeres und teureres Pyrolysesystem zur Handhabung von Verunreinigungen.

Umgang mit schwierigen Strömen

Es ist technisch möglich, schwierige Materialien wie Mehrschichtverpackungen oder PVC-kontaminierte Kunststoffe zu verarbeiten, wie es einige fortschrittliche Systeme tun. Dies erfordert jedoch spezielle Vorbehandlungsschritte (wie die Entchlorung) und widerstandsfähigere Reaktoren, was sowohl die Kapitalinvestitionen als auch die betriebliche Komplexität erheblich erhöht.

Flüssigkeitsausbeute vs. Nebenproduktmanagement

Die Art des Kunststoffs beeinflusst direkt das Verhältnis der Produkte. Während PE und PP über 80 % flüssiges Öl nach Gewicht ergeben können, kann PET weniger als 40 % Öl und eine große Menge fester Kohle ergeben. Sie müssen einen Plan haben, um alle Outputs, einschließlich des nicht kondensierbaren Gases und des festen Rückstands, zu verwalten und zu entsorgen oder zu nutzen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Rohstoffstrategie sollte direkt auf Ihr primäres Ziel abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute an hochwertigem Öl liegt: Priorisieren Sie saubere, sortierte Ströme von Polyethylen (PE), Polypropylen (PP) und Polystyrol (PS).

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Abfallvolumens im großen Maßstab liegt: Bereiten Sie sich auf erhebliche Investitionen in die Vorsortierung und ein robustes System vor, das gemischte Kunststoffe verarbeiten kann, und akzeptieren Sie, dass das Öl wahrscheinlich weiter aufbereitet werden muss.

- Wenn Sie schwierige Rohstoffe wie PET oder PVC verarbeiten müssen: Investieren Sie in spezialisierte Pyrolysetechnologien, die darauf ausgelegt sind, Korrosion zu mindern und sauerstoffhaltige Verbindungen zu verarbeiten, und planen Sie höhere Betriebskosten ein.

Letztendlich basiert ein erfolgreicher Pyrolysebetrieb auf einem tiefen Verständnis der Chemie Ihres Rohstoffs.

Zusammenfassungstabelle:

| Kunststofftyp | Pyrolyse-Eignung | Wichtige Überlegungen |

|---|---|---|

| PE, PP, PS | Ausgezeichnet | Hohe Ölausbeute, einfache Kohlenwasserstoffstruktur, minimale Verunreinigungen |

| PVC | Schlecht | Setzt korrosives HCl-Gas frei, beschädigt Geräte, kontaminiert Öl |

| PET | Schlecht | Geringe Ölausbeute, hoher Sauerstoffgehalt, produziert festen Koksabfall |

| Mischkunststoffe | Variabel | Erfordert Sortierung; Kontaminationsrisiko senkt die Ölqualität |

Bereit, Ihren Pyrolyseprozess mit dem richtigen Rohstoff zu optimieren?

Bei KINTEK sind wir darauf spezialisiert, robuste Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre Anforderungen im chemischen Recycling zugeschnitten sind. Egal, ob Sie PE, PP verarbeiten oder anspruchsvolle Materialien wie PVC angehen, unsere Lösungen gewährleisten Effizienz, Sicherheit und hochwertige Ergebnisse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Pyrolyseoperationen verbessern und Ihnen helfen kann, hervorragende Ergebnisse zu erzielen. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Leistungsstarke Kunststoff-Zerkleinermaschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit