Im Kern ist der CVD-Prozess eine Form der additiven Fertigung für Diamanten. Er verwendet eine Niederdruck-Hochtemperaturkammer, um kohlenstoffreiches Gas aufzuspalten, wodurch sich Kohlenstoffatome auf einem Diamant-"Keim" ablagern und Schicht für Schicht einen neuen, größeren Diamanten wachsen lassen. Diese Methode ahmt nicht die rohe Gewalt der Natur nach; sie baut einen Diamanten mit atomarer Präzision auf.

Im Gegensatz zu Prozessen, die den immensen Druck der Erde nachbilden, ist die chemische Gasphasenabscheidung (CVD) eine hochentwickelte Technik, die einen Diamanten aus einem Gas "wachsen" lässt. Sie bietet eine außergewöhnliche Kontrolle über die Reinheit und Eigenschaften des Diamanten, indem sie ihn Schicht für Schicht auf atomarer Ebene aufbaut.

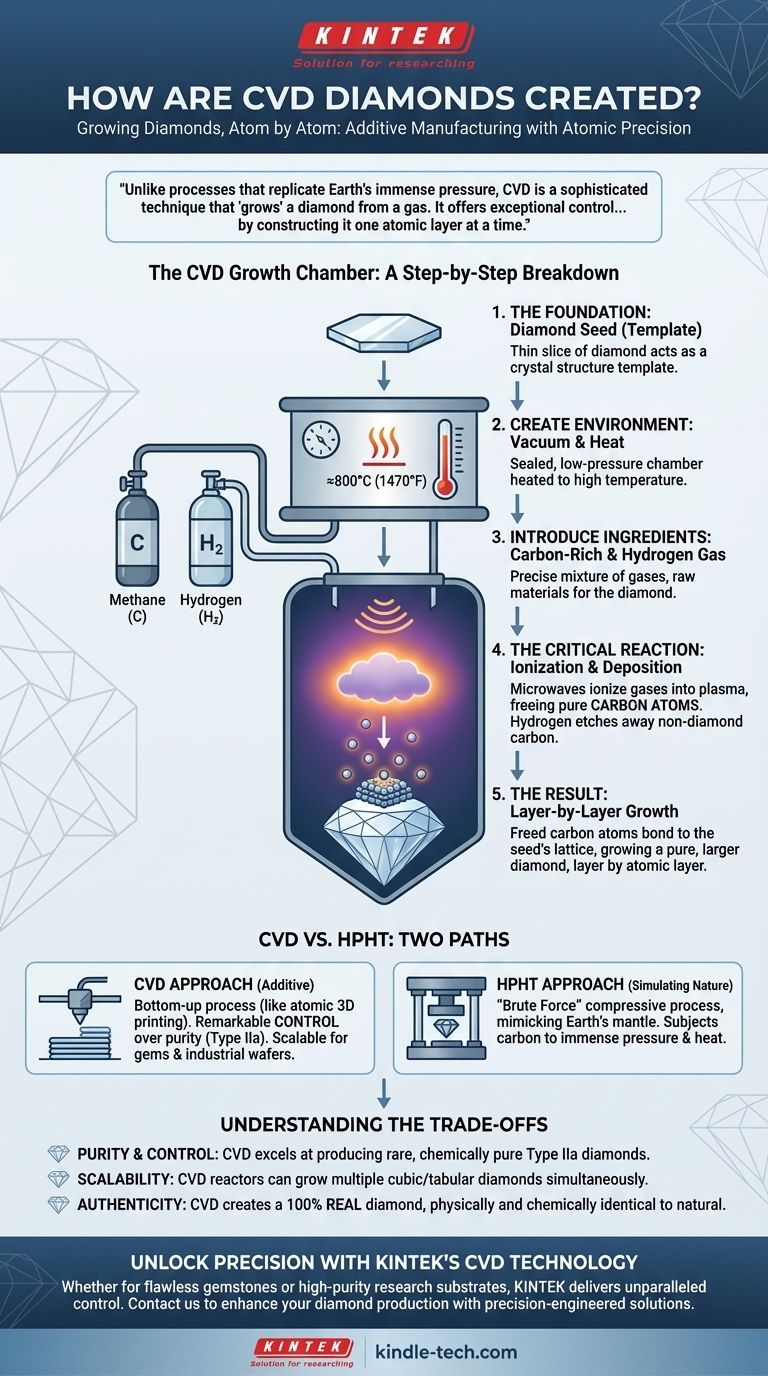

Die CVD-Wachstumskammer: Eine Schritt-für-Schritt-Analyse

Die CVD-Methode verwandelt Gas in eines der härtesten Materialien der Erde. Der Prozess ist streng kontrolliert und findet in einer speziellen Vakuumkammer statt.

Die Grundlage: Der Diamantkeim

Der Prozess beginnt mit einem Diamantkeim. Dies ist eine sehr dünne, flache Scheibe eines zuvor gewachsenen Diamanten (entweder natürlich oder im Labor hergestellt).

Dieser Keim dient als Vorlage und liefert die Kristallstruktur, an die sich die neuen Kohlenstoffatome binden können.

Die Umgebung schaffen: Vakuum und Hitze

Der Diamantkeim wird in eine versiegelte Niederdruckkammer gelegt. Alle anderen Gase werden abgepumpt, um ein Vakuum zu erzeugen.

Die Kammer wird dann auf eine extrem hohe Temperatur erhitzt, typischerweise um 800°C (ca. 1470°F).

Die Zutaten einführen: Kohlenstoff- und Wasserstoffgas

Eine präzise Mischung aus kohlenstoffreichem Gas (meist Methan) und reinem Wasserstoff wird in die Kammer geleitet. Diese Gase sind die Rohmaterialien für den neuen Diamanten.

Die kritische Reaktion: Ionisierung und Abscheidung

Energie, oft in Form von Mikrowellen, wird verwendet, um die Gase zu ionisieren, den Molekülen ihre Elektronen zu entziehen und sie in eine Plasmaklappe zu verwandeln.

Diese Reaktion bricht die molekularen Bindungen auf und setzt reine Kohlenstoffatome frei. Das Wasserstoffgas spielt eine entscheidende Rolle, indem es nicht-diamantenen Kohlenstoff (wie Graphit) selektiv wegätzt und so sicherstellt, dass sich nur reine Diamantkristalle bilden.

Das Ergebnis: Schichtweises Wachstum

Die freigesetzten Kohlenstoffatome werden zum kühleren Diamantkeim am Boden der Kammer gezogen.

Sie binden sich an das Kristallgitter des Keims und replizieren dessen Struktur perfekt. Dies geschieht Schicht für Schicht auf atomarer Ebene, wodurch der Keim langsam zu einem größeren, chemisch reinen Diamanten heranwächst.

CVD vs. HPHT: Zwei Wege zum gleichen Material

Obwohl sowohl CVD als auch HPHT echte Diamanten produzieren, unterscheiden sich ihre Grundprinzipien grundlegend. Das Verständnis dieses Unterschieds ist entscheidend, um ihre Eigenschaften zu würdigen.

Der CVD-Ansatz: Additive Fertigung

CVD ist ein "Bottom-up"-Prozess. Stellen Sie es sich wie 3D-Druck auf atomarer Ebene vor. Da es sich um einen additiven Prozess handelt, ermöglicht er eine bemerkenswerte Kontrolle über die Reinheit des Endprodukts.

Die Flexibilität dieser Methode ermöglicht das Züchten von Diamanten auf großen Flächen oder auf verschiedenen Substraten, wodurch sie sich ideal sowohl für Edelsteinqualität als auch für fortschrittliche industrielle Anwendungen eignet.

Der HPHT-Ansatz: Die Natur simulieren

Die Hochdruck-/Hochtemperatur-Methode (HPHT) ahmt die Bedingungen tief im Erdmantel nach. Sie nimmt eine Kohlenstoffquelle und setzt sie immensem Druck und Hitze aus, wodurch sie zur Kristallisation zu einem Diamanten gezwungen wird.

Diese "Brute-Force"-Methode ist im Grunde ein Kompressionsprozess, der eher der Art und Weise ähnelt, wie natürliche Diamanten entstehen.

Die Kompromisse verstehen

Die Wahl der Wachstumsmethode hat direkte Auswirkungen auf die Eigenschaften des fertigen Diamanten und seine Verwendung.

Reinheit und Kontrolle

Der CVD-Prozess zeichnet sich durch die Herstellung von Typ IIa Diamanten aus, einer Klassifizierung für die chemisch reinsten Diamanten. Diese sind in der Natur sehr selten, aber bei CVD Standard. Dies liegt daran, dass die kontrollierte Niederdruckumgebung das Eindringen gängiger Verunreinigungen wie Stickstoff in das Kristallgitter verhindert.

Skalierbarkeit und Form

CVD-Reaktoren können mehrere Diamanten gleichzeitig züchten. Die Diamanten wachsen typischerweise in einer kubischen oder tafelförmigen (flachen) Form, die dann in den gewünschten Edelstein geschnitten wird. Diese Skalierbarkeit macht den Prozess hocheffizient.

Potenzial für Nachbehandlungen

Obwohl CVD eine hohe Kontrolle ermöglicht, können einige resultierende Diamanten eine Nachbehandlung erfordern, um ihre Farbe zu verbessern. Dies ist eine Standardpraxis und wird in einem seriösen gemmologischen Bericht immer offengelegt.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis, wie CVD-Diamanten hergestellt werden, ermöglicht es Ihnen, ihren Wert basierend auf Ihren spezifischen Bedürfnissen zu beurteilen.

- Wenn Ihr Hauptaugenmerk auf der Beschaffung eines chemisch reinen und hochreinen Diamanten liegt: Die CVD-Methode ist eine ausgezeichnete Wahl, da der Prozess die Bildung von Einschlüssen und Stickstoffverunreinigungen von Natur aus begrenzt.

- Wenn Ihr Hauptaugenmerk auf einer spezifischen technologischen Anwendung liegt: Die Fähigkeit von CVD, Diamantwafer auf verschiedenen Substraten zu züchten, macht sie zur überlegenen Methode für Elektronik, Optik und andere industrielle Anwendungen.

- Wenn Ihr Hauptanliegen die Authentizität ist: Seien Sie versichert, dass CVD einen 100% echten Diamanten erzeugt, der physikalisch und chemisch identisch mit einem natürlichen ist. Gemmologische Labore können seine Herkunft als im Labor gezüchtet identifizieren, bestätigen aber seine Identität als echten Diamanten.

Indem Sie die Wissenschaft verstehen, können Sie CVD-Diamanten nicht als bloße Kopien, sondern als Wunder der Materialwissenschaft erkennen, die mit unglaublicher Präzision entwickelt wurden.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Keimvorbereitung | Eine dünne Diamantscheibe in eine Vakuumkammer legen | Bietet eine Kristallvorlage, an die sich neue Kohlenstoffatome binden können |

| 2. Umgebung einrichten | Kammer auf ~800°C erhitzen und Methan/Wasserstoffgas einleiten | Schafft ideale Bedingungen für die Kohlenstoffabscheidung |

| 3. Ionisierung | Mikrowellen verwenden, um Gase zu Plasma zu ionisieren | Bricht molekulare Bindungen auf, um reine Kohlenstoffatome freizusetzen |

| 4. Abscheidung & Wachstum | Kohlenstoffatome binden sich in atomaren Schichten an den Keim | Baut langsam einen größeren, reinen Diamantkristall auf |

| 5. Ergebnis | Ein echter, im Labor gezüchteter Diamant entsteht | Chemisch identisch mit natürlichen Diamanten, mit hoher Reinheit |

Entdecken Sie Präzision mit KINTEKs CVD-gezogenen Diamanten

Ob Sie als Juwelier makellose Edelsteine suchen oder als Forscher hochreine Diamantsubstrate benötigen, KINTEKs fortschrittliche CVD-Technologie bietet unübertroffene Kontrolle und Qualität. Unsere Laborausrüstung und Verbrauchsmaterialien sind darauf ausgelegt, Ihre spezifischen Anforderungen zu unterstützen, von hochreinen Edelsteinen bis hin zu modernsten industriellen Anwendungen.

Kontaktieren Sie uns noch heute, um zu erfahren, wie KINTEK Ihre Diamantproduktion oder -forschung mit zuverlässigen, präzisionsgefertigten Lösungen verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision